- •3. Ремонт теплообменных аппаратов

- •3.1. Подготовительные работы

- •3.2. Гидроиспытание (опрессовка)

- •3.3. Разборка

- •3.4. Чистка

- •3.4.1. Механическая чистка

- •3.4.2. Гидромеханическая чистка

- •3.4.3. Физико-химическая чистка

- •3.4.4. Чистка при эксплуатации и предупреждение отложений

- •3.5. Развальцовка и приварка труб

- •Группы материального исполнения труб и трубных решеток

- •3.6. Ремонт трубных пучков

- •Направления сверла (б):

- •3.7. Ремонт корпусов

- •1.0. Организация рабочего места слесаря

- •1.1. Слесарная разметка.

- •1.2. Рубка

- •1.3. Резка металла

- •1.4.Правка и гибка

- •1.5.Опиливание

- •1.6. Обработка отверстий

- •1.7. Нарезание резьбы

- •1.8. Шабрение

- •2. Измерительные инструменты

- •11. Ремонт трубопроводов

- •1 Клин; 2 цепь; 3 съемная головка; 4 гидроцилиндр с масляным блоком; 5 рукоятка плунжерного насоса

- •1 Конус; 2 нож

- •1 Тяга; 2 лапа

- •1 Трубопровод; 2 сверло; 3 резец; 4 коронка; 5 патрубок; 6,9 фланцы; 7 шток; 8 задвижка; 10 сальник; 11 грундбукса; 12 упорный шарикоподшипник; 13 штурвал

1.8. Шабрение

Шабрение - это операция окончательной обработки поверхности путем снятия очень тонкого слоя металла специальным инструментом - шабером.

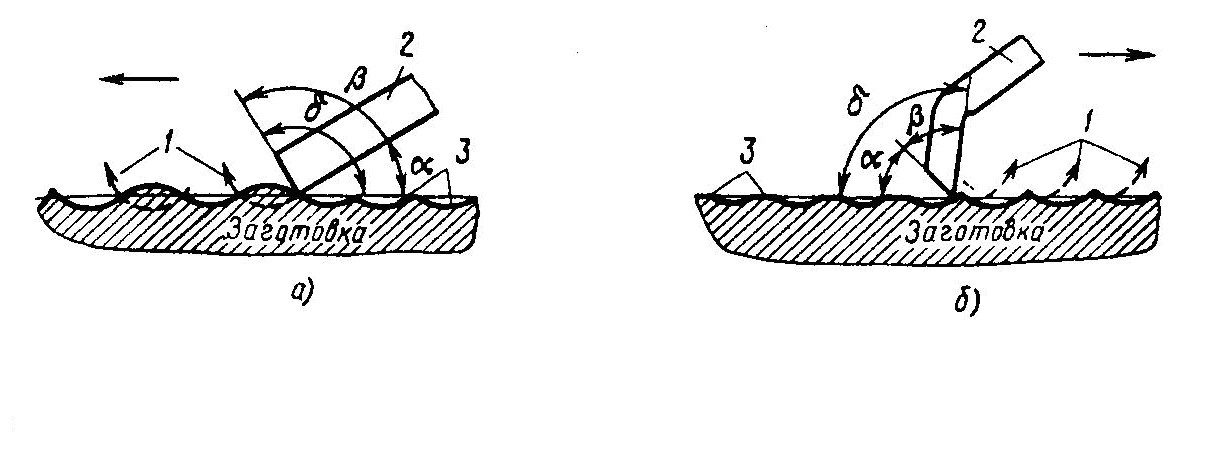

Рис. 1.12. Схема шабрения «от себя» (а) и «на себя» (б):

1 – траектория режущей кромки, 2 – шабер, 3 – обработанная поверхность

Это операция применяется тогда, когда требуется обеспечить точное соприкосновение трущихся поверхностей.

Чтобы определить ту часть поверхности, которую нужно шабрить, деталь укладывают на контрольную плиту, покрытую тонким слоем краски, и с легким нажимом перемещают деталь в разных направлениях. Выступающие места пришабриваемой поверхности покрываются пятнами краски и подлежат шабрению. Качество шабрения определяют по числу точек соприкосновения с контрольной плитой (на плите 25+25 мм число пятен должно быть от 4 до 36).

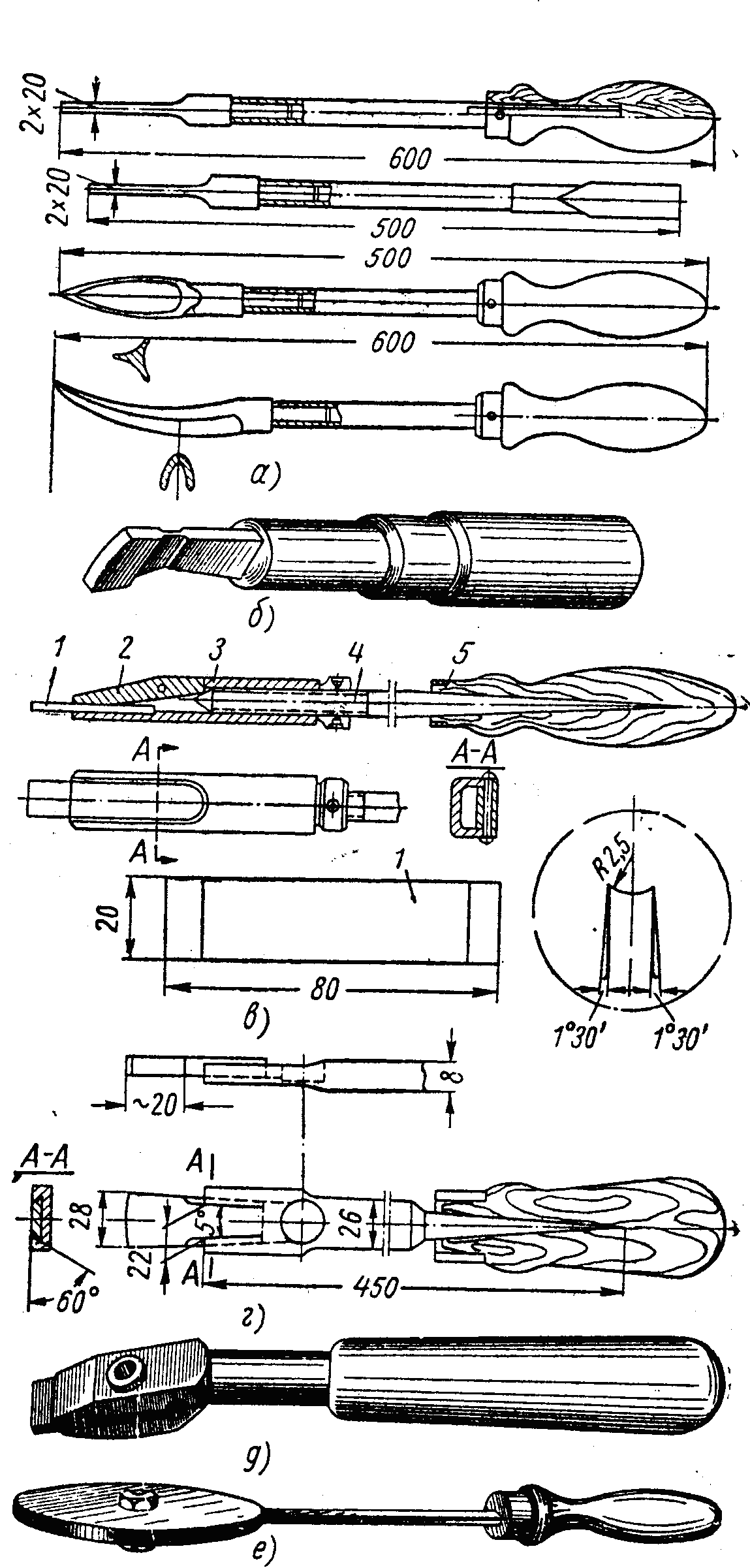

Режущим инструментом при шабрении является шабер, а проверочным - плита. Шаберы различной конфигурации изготовляют из высокоуглеродистой стали У10А - У12А. Режущий конец шабера подвергают закалке для придания высокой твердости.

Рис. 1.13. Конструкции шаберов

1.9. Специализированный инструмент

Инструменты и приспособления называют механизированными, когда они приводятся в действие не мускульной силой рабочего, а двигателем.

Применение механизированного инструмента, станков и приспособлений при ремонтных работах дают ощутимый эффект: повышается производительность труда, сокращаются сроки выполнения работ, уменьшается простой оборудования в ремонте, удешевляется стоимость ремонтных работ, повышается качество.

К механизированным инструментам и приспособлениям предъявляется одно из важнейших требований: они должны быть безопасными.

В зависимости от типа двигателя механизированные инструменты и приспособления разделяют на электрифицированные и пневматические.

Электрический инструмент. При ремонтных работах пользуются электросверлилками для сверления и зачистки отверстий, а также для привода некоторых приспособлений (для зачистки поверхности труб, обрезки, снятия фасок на концах труб и т. д.).

Для питания инструмента обычно пользуются переменным током. Стандартная частота переменного тока 50 Гц. Находит применение электроинструмент с током повышенной частоты (200-400 Гц). Выгода применения тока повышенной частоты состоит в том, что масса электроинструмента при этом уменьшается в 2-3 раза, а напряжение понижается до безопасного.

Пневматический инструмент питается сжатым воздухом, который, расширяясь в двигателе, перемещает поршень или вращает его ротор. Давление воздуха в сети должно быть не иене 400-539 кПа (5-5,5 атм.) с тем, чтобы на подводе к пневматическому инструменту давление было не менее 440-490 кПа (4,5-5 атм.).

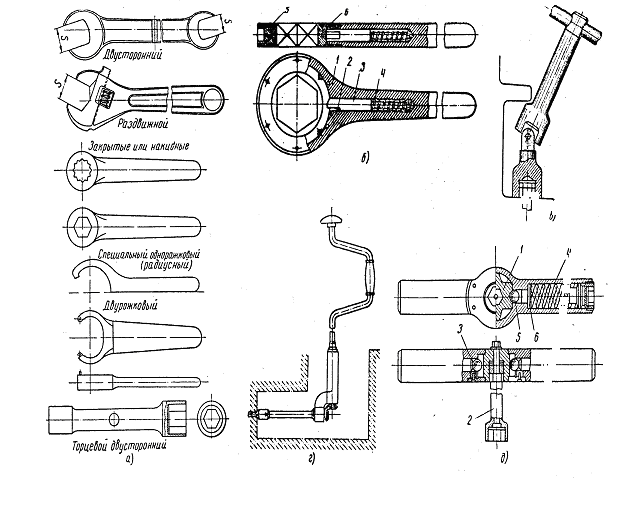

Гаечные ключи подразделяются:

- открытые для 6-гранных и квадратных гаек изготовляют с номинальной шириной зева от 4 до 80 мм. Укороченные ключи этого же типа выпускают с шириной зева от 85 до 150 мм. Гаечные глухие ключи шестигранные и двенадцатигранные («звездочки») изготовляют по ГОСТ 2906-92. Эти ключи надежны в работе и более долговечны, чем открытые ключи;

- торцовые ключи разнообразны по своей форме, используемые тогда, когда обычным ключом невозможно завернуть (отвернуть) гайку. Торцовые ключи со сменными головками выпускаются с размерами зева в головке от 8 до 55 мм.;

- шарнирные, а также коловоротные ключи - применяются для завинчивания гаек в труднодоступных местах;

- трещетоточные - применяются для завертывания крупных гаек. Они не требуют большого размаха и поэтому удобны для работы в труднодоступных местах;

- ключи с регулируемым крутящим моментом используют для затяжки гаек и болтов с одинаковым усилием, имеют предел регулирования крутящего момента от 20 до 2000 кГ∙см;

- трубные рычажные ключи применяют для завинчивания труб и муфт размером от ¼ до 4".

Рис. 1.14. Гаечные ключи:

а – простые, б – трещоточные, в – шарнирный, г – коловоротный,

д – с регулируемым крутящим моментом

Применяются реверсивные пневматические и электрические гайковерты, когда одновременно завинчивают от 2 до 20 гаек, что ускоряет работу в несколько раз.