- •3. Ремонт теплообменных аппаратов

- •3.1. Подготовительные работы

- •3.2. Гидроиспытание (опрессовка)

- •3.3. Разборка

- •3.4. Чистка

- •3.4.1. Механическая чистка

- •3.4.2. Гидромеханическая чистка

- •3.4.3. Физико-химическая чистка

- •3.4.4. Чистка при эксплуатации и предупреждение отложений

- •3.5. Развальцовка и приварка труб

- •Группы материального исполнения труб и трубных решеток

- •3.6. Ремонт трубных пучков

- •Направления сверла (б):

- •3.7. Ремонт корпусов

- •1.0. Организация рабочего места слесаря

- •1.1. Слесарная разметка.

- •1.2. Рубка

- •1.3. Резка металла

- •1.4.Правка и гибка

- •1.5.Опиливание

- •1.6. Обработка отверстий

- •1.7. Нарезание резьбы

- •1.8. Шабрение

- •2. Измерительные инструменты

- •11. Ремонт трубопроводов

- •1 Клин; 2 цепь; 3 съемная головка; 4 гидроцилиндр с масляным блоком; 5 рукоятка плунжерного насоса

- •1 Конус; 2 нож

- •1 Тяга; 2 лапа

- •1 Трубопровод; 2 сверло; 3 резец; 4 коронка; 5 патрубок; 6,9 фланцы; 7 шток; 8 задвижка; 10 сальник; 11 грундбукса; 12 упорный шарикоподшипник; 13 штурвал

3. Ремонт теплообменных аппаратов

3.1. Подготовительные работы

Подготовка к ремонту включает составление дефектной ведомости, заготовку необходимых материалов и инструмента и предусматривает выполнение следующих мероприятий:

1) отключение теплообменного аппарата от коммуникаций и слив теплоносителей через штуцеры и специальную дренажную муфту на задней крышке корпуса; 2) отключение аппарата от системы с помощью стальных заглушек, толщина которых определяется расчетом на внутреннее давление, и имеющих выступающие указатели - хвостовики. Установление и снятие заглушек регистрируется в ремонтном журнале. 3) для удаления взрывопожароопасных и токсичных веществ аппарат промывают водой с последующей пропаркой. Пропарка позволяет удалить из аппарата остатков воды и рабочей среды; 4) составляется акт сдачи аппарата в ремонт; 5) при необходимости получают разрешение на проведение огневых работ.

3.2. Гидроиспытание (опрессовка)

Различают:

А. Испытание на плотность для выявления дефектных деталей и узлов, которое выполняют до начала ремонта. Испытание проводят на рабочее давление и на давление ниже рабочего (например, под вакуумом). При наличии дефектных деталей и узлов наблюдается течь опрессовочной воды и быстрое снижение давления (вакуума).

Б. Испытание на прочность и плотность для контроля качества выполненных ремонтных и сборочных работ. Испытание проводят на давление выше рабочего (пробное давление) как трубного, так и межтрубного пространства.

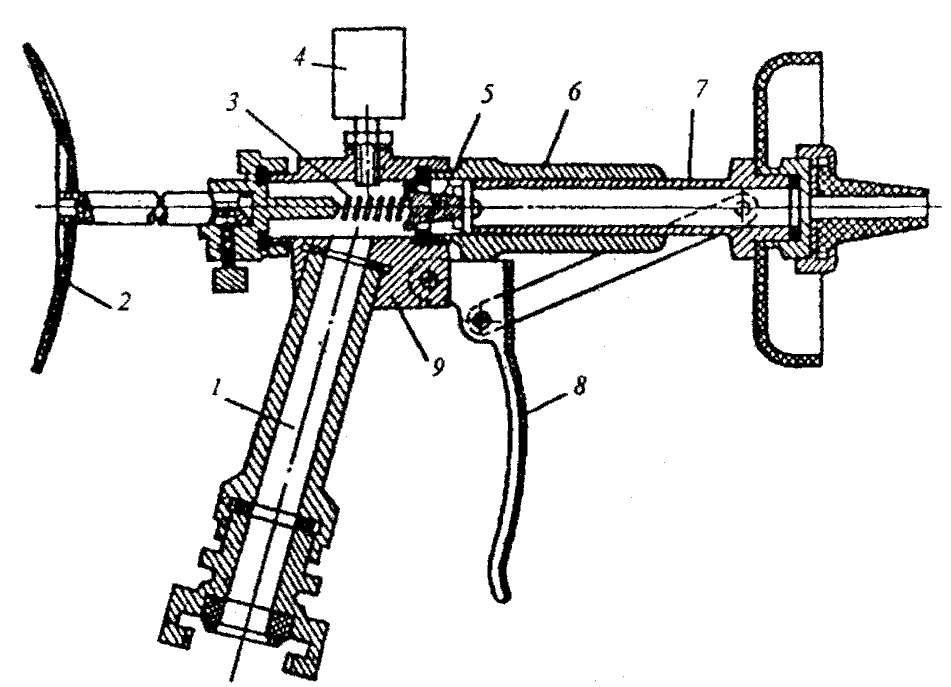

Используются различные виды опрессовки в зависимости от конструкции теплообменного аппарата, в ряде случаев с использованием опрессовочных колец (опрессовочных головок), гидропневматических пистолетов (Рис. 3.1).

Рис.3.1. Гидропневматический пистолет:

1-корпус; 2-штуцер для подачи воды или воздуха;

3-упор; 4-пружина; 5-манометр; 6-клапан; 7-направляющий цилиндр;

8-плунжер; 9-наконечник; 10-отражатель; 11-рукоядка включения.

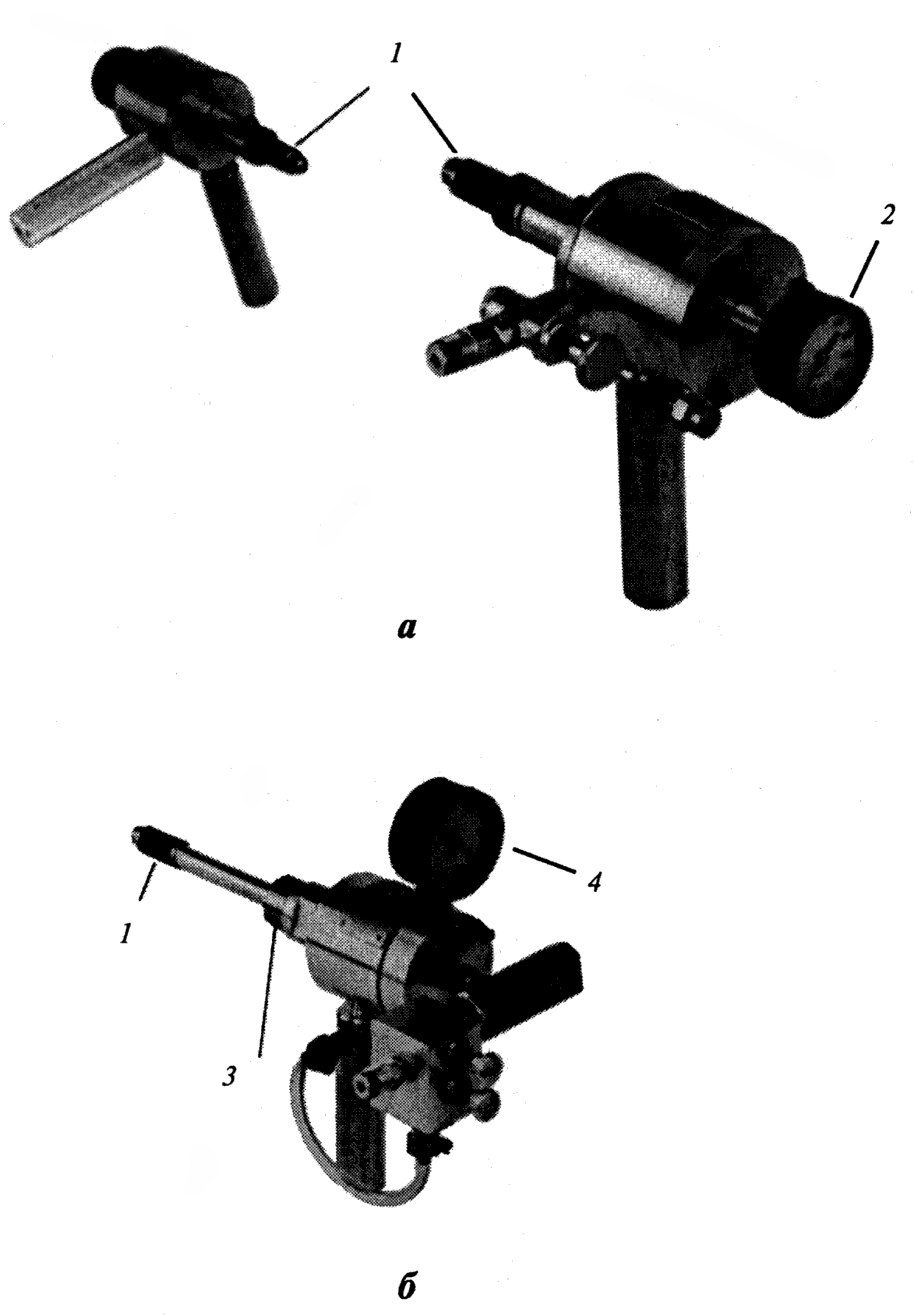

Для контроля герметичности труб и их соединений с трубными решетками различной теплообменной аппаратуры, в том числе аппаратов воздушного охлаждения, используются приборы АТТ-6525 и AJT- 6500 (Рис.3.2).

При испытании герметичности труб головки вводят с обоих сторон в трубу, в пистолете создается давление воздуха до 0,6 МПа, вызывающее осевое сжатие и радиальное расширение уретановых уплотнений, что обеспечивает герметизацию пространства внутри труб. О герметичности испытуемой трубы судят по скорости снижения давления. После проведения испытания нажимают на выпускной клапан, давление падает, уретановые уплотнения сокращаются и головки извлекают из трубы. Испытание соединений труб с решетками под вакуумом, а расширение уретанового уплотнения достигается с помощью сжатого воздуха.

Рис.3.2. Приборы для контроля герметичности труб (а) и соединений труб с решётками (б): 1-уретановое уплотнение; 2-манометр; 3-уплотнительное

Кольцо; 4-вакууметр.

3.3. Разборка

Для контроля состояния деталей и узлов, их ремонта, чистки теплообменные аппараты подвергают частичной или полной разборке.

Полную разборку аппаратов типа ТП и ТУ производят в следующем порядке:

1) демонтаж трубной обвязки распределительной камеры; 2) демонтаж распределительной камеры и задней крышки кожуха; 3) демонтаж крышки и крепежных деталей плавающей головки; 4) начальный сдвиг прикипевшего к кожуху трубного пучка с помощью гидравлического домкрата, что позволяет при извлечении трубного пучка снизить горизонтальные нагрузки на кожух, опоры и фундаменты аппарата; 5) извлечение трубного пучка из корпуса аппарата.

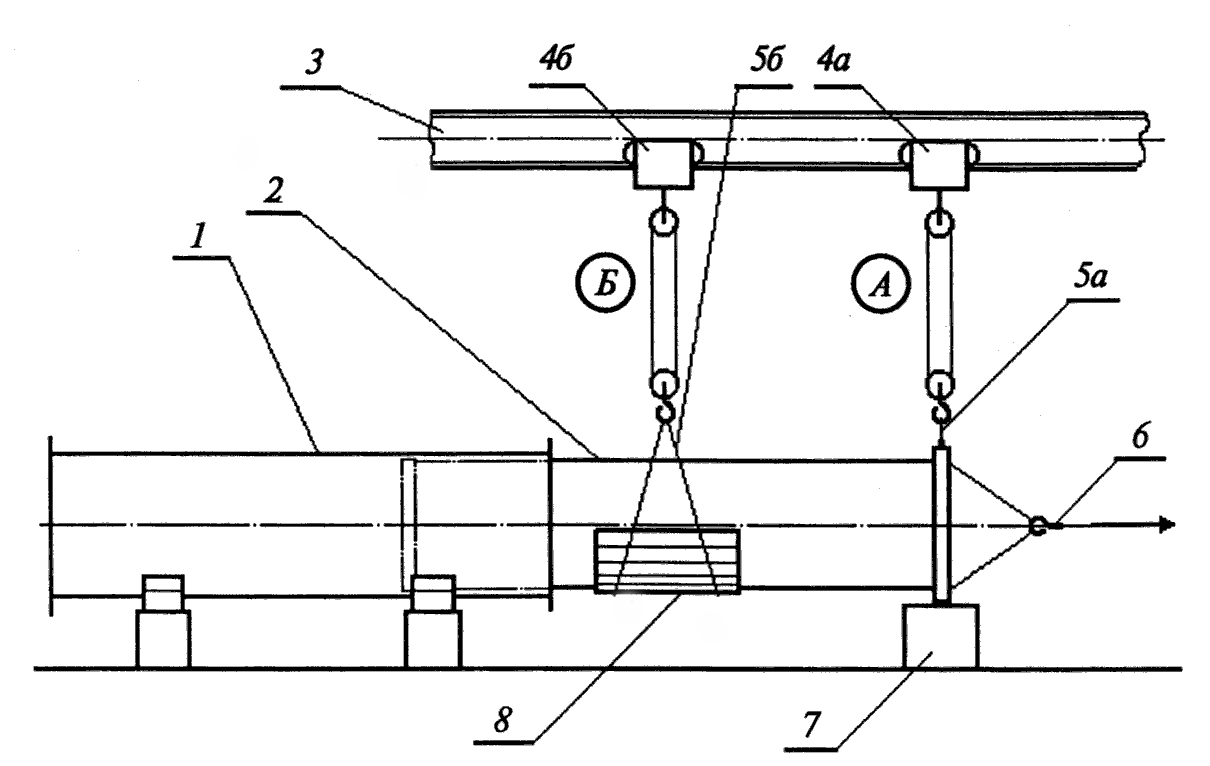

При извлечении трубный пучок внутри корпуса опирается на опору плавающей головки и поперечные перегородки, а также на катковые опоры. При этом снаружи трубные пучки поддерживают на весу с помощью автомобильных, тракторных или стреловых монтажных кранов; стационарных или передвижных монорельсов с тельферами; треног с талями; передвижными тележками или специальными экстракторами (Рис.3.3, Рис.3.4).

Рис.3.3. Схема извлечения трубного пучка с использованием монорельса с тельфером: 1-кожух; 2-трубный пучок; 3-монорельс; 4а, 4б-тельфер;

5а, 5б-строп; 6-тяговый полиспаст или лебёдка; 7-временная опора; 8-подкладка из досок для предохранения труб от повреждения стропом.

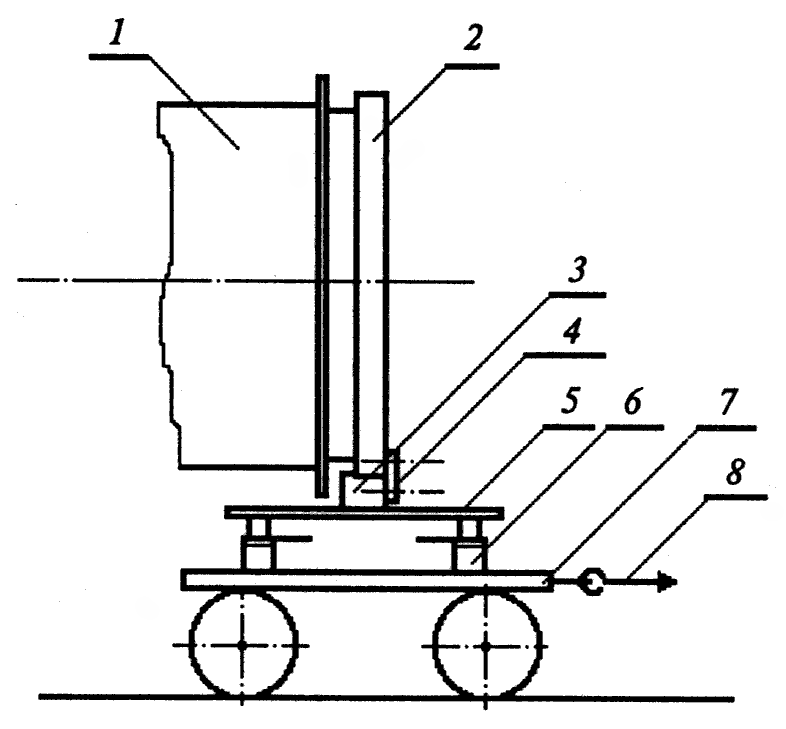

Рис.3.4. Схема извлечения трубного пучка с использованием тележки:

1-кожух; 2-трубная решётка; 3-опорный сухарь; 4-соединительная планка;

5-опорная плита; 6-винтовые домкраты; 7-тележка; 8-тяговый полиспаст или лебёдка.

Трубный пучок можно извлекать из кожуха также методом выталкивания его штангой, упирающейся в подвижную трубную решетку.

Монтаж трубного пучка после его чистки и ремонта выполняют в обратной последовательности. При этом трос для затаскивания пучка в корпус крепят к подвижной решетке трубного пучка.

Извлечение трубного пучка из вертикальных аппаратов проще, чем из горизонтальных, т. к. исключается необходимость поддержки пучка от поперечного смещения относительно кожуха. В качестве грузоподъемных средств применяют стреловые краны, монорельсы с тельферами или мостовые краны, которые могут перемещаться вдоль фронта теплообменных аппаратов, обеспечивая демонтаж всех трубных пучков.