- •Введение.

- •Оглавление.

- •История завода амо зил.

- •Даты переименования завода с 1916 г. По настоящее время

- •Собственники и руководство

- •Деятельность

- •Литейный цех.

- •Обзор способов литья

- •Литьё в песчаные формы

- •Литьё в кокиль

- •Литьё под давлением

- •Литьё по выплавляемой модели

- •Литьё по газифицируемым (выжигаемым) моделям

- •Центробежное литье и центробежный метод литья

- •Литьё в оболочковые формы

- •Технологический процесс

- •Кузнечный цех.

- •3.Сборочный цех

Технологический процесс

Изготовление форм

Н а

заводе АМО ЗИЛ литьё осуществляется в

земляную форму, сделанную из плотно

утрамбованного песка. Для

того, чтобы песчинки были крепко связаны

между собой, песок смешивают с глиной,

водой и другими связующими веществами.

а

заводе АМО ЗИЛ литьё осуществляется в

земляную форму, сделанную из плотно

утрамбованного песка. Для

того, чтобы песчинки были крепко связаны

между собой, песок смешивают с глиной,

водой и другими связующими веществами.

Подготовка металла

М еталл

поступает из плавильных печей в миксер.

После этого происходит заливка в миксер.

еталл

поступает из плавильных печей в миксер.

После этого происходит заливка в миксер.

Миксер- это обогреваемое устройство, в котором происходит усреднение состава расплавленного металла.

3 .

Разливка металла в ковши.

.

Разливка металла в ковши.

4. Заливка предварительно подготовленных форм.

При заливке жидкий металл поступает в полость формы по литниковым каналам. Систему каналов, подводящих металл в форму, называют литниковой. Литниковая система состоит из стояка (вертикального канала), шлакоуловителя и питателя, через который металл поступает в полость формы. К литниковой системе также относят выпор. Выпор служит для выхода из формы воздуха и газов, а также для контроля выхода металла из формы.

5. Сушка.

Сушка происходит таким образом, чтобы изделие не подвергалось караблению.

6. Отделение заготовки от литой массы.

Процесс отделения заготовки происходит в барабане.

7. Удаление литников.

После затвердевания и охлаждения металла форму разрушают и освобождают отливку от формовочной смеси, отрезают литники, и поверхность отливки очищают от формовочной смеси.

Кузнечный цех.

О

бзор

способов деформации металла.

бзор

способов деформации металла.

Обработка металла давлением состоит:

Штамповка

Прокатка

Экструзия

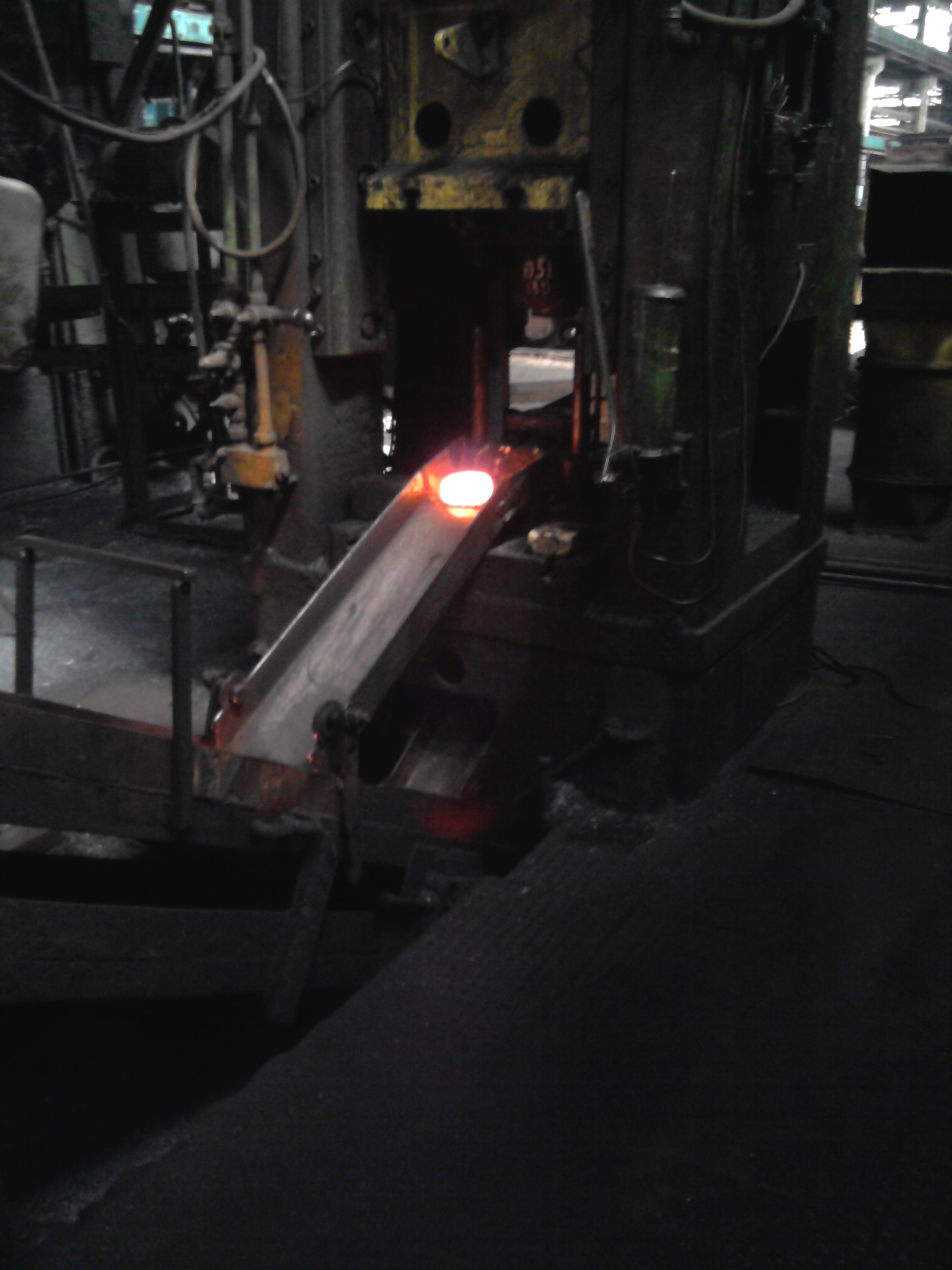

На заводе АМО ЗИЛ мы видели производство зубчатых колес.

Технологический процесс горячего деформирования.

Сначала происходит нагрев заготовки больше 1000 градусов. Потом заготовка поступает на пресс (пресс механический, с поступательным движением).

Заготовка штампуется в два этапа:

Изначальная форма

Отбивается технологический напуск.

После этого изделие нужно обработать дробью, необходимо удалить поверхностный слой. Для этого изделие помещают в барабан и удаляют чешуйки с поверхности изделия. После этого изделие готово.

В кузнечном цеху находятся печи, в которых

проводят необходимую термообработку

изделий или полученных заготовок.

кузнечном цеху находятся печи, в которых

проводят необходимую термообработку

изделий или полученных заготовок.

3.Сборочный цех

Длина сборочного цеха АМО ЗиЛ 460 метров. Практически на всю эту длину протянулся сборочный конвейер. Используется щелевой конвейер. На конвейер укладывается рама автомобиля нижней частью к верху для удобства крепления мостов, тормозных систем, опор двигателя и всей прочей «нижней» оснастки автомобиля. По бокам от конвейера стоят «кроватки» с необходимыми на конкретном участке конвейера деталями. Каждая деталь пронумерована в соответствии с рамой, на которую она крепится для удобства и ускорения сборки. Все тяжелые узлы и детали подаются сверху по системе ПТК и в подвешенном состоянии устанавливаются на раму автомобиля. Многие узлы привозятся на завод уже собранными с филиалов из других городов.

После установки всей нижней оснастки специальная машина кантует раму и снова кладет ее на конвейер, после его продолжается сборка автомобиля: установка двигателя, всей электроники, кузова, оперения и т.д..

Весь конвейер разбит на пять участков. В конце каждого из пяти участков находится пост ОТК. На каждом участке работает по одному технологу, мастеру и контролеру. Из-за нехватки персонала в сборочном цеху работает всего один технолог на весь конвейер.

На каждый автомобиль изначально выдается паспорт, в который на каждом посту ОТК контролер заносит все недочеты, совершенные при сборке на его участке. По окончании сборки автомобиль заправляется пятью литрами бензина и вместе с паспортом отдается на обкатку водителю-испытателю. Водитель-испытатель читает паспорт и собственноручно исправляет все недочеты, после чего проводит обкатку автомобиля и все необходимые тесты (проверка фар, тормозной системы, рулевой системы, охладительной системы). Тесты будут продолжаться до тех пор пока автомобиль по их результатам не будет соответствовать ГОСТу. После всех тестов автомобиль отправляется снова отправляется на контроль, и если водителю не удалось исправить все, что указано в паспорте, то автомобиль отправляется на «доработку». После всех выше перечисленных процедур автомобиль отправляют на повторную покраску, необходимую для устранения мелких царапин, возникших в процессе сборки и обкатки.

Национальный исследовательский технологический

Университет

“МИСиС”

Институт экотехнологий и инжиниринга

Кафедра порошковой металлургии и функциональных покрытий

Отчет по ознакомительной практике

На АМО ЗИЛ в период 05.07.11-16.07.11г.

Студент: Тепляков С. С.

Группа: РПМ-10-1

Руководители:

От МИСиС: доц. Шуменко В. Н.

От АМО ЗИЛ:

Москва 2012

Отчет по ознакомительной практике

На АМО ЗИЛ в период 05.07.11-16.07.11г.

Студент: Парамонов К. А.

Группа: РПМ-10-1

Руководители:

От МИСиС: доц. Шуменко В. Н.

От АМО ЗИЛ:

Москва 2012