- •6.1. История завода 64

- •Введение

- •2.Минский завод отопительного оборудования

- •2.1. История завода

- •2.2. Энергоснабжение завода а) Электроснабжение.

- •Б) Водоснабжение.

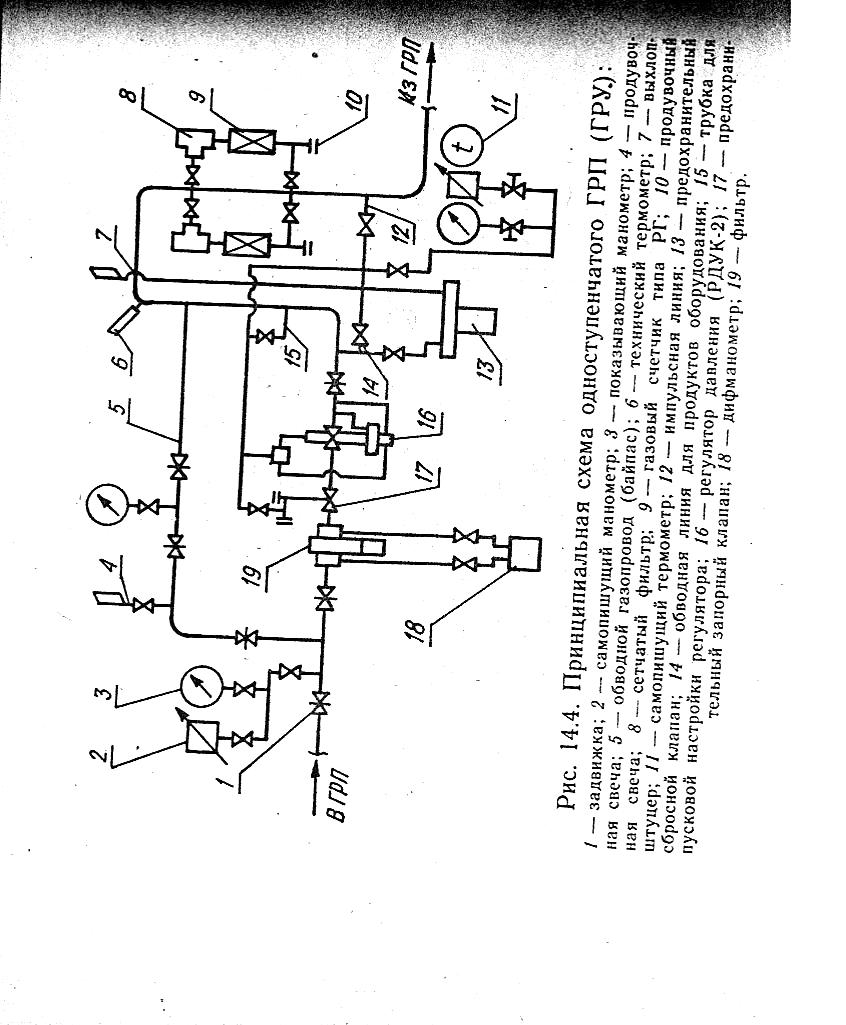

- •В) Газоснабжение.

- •2.3. Краткое описание технологического процесса

- •2.4 Изучение работы основного теплового оборудования

- •3. Оао «Минский завод строительных материалов»

- •3.1 Номенклатура выпускаемой продукции

- •3.2. Описание технологической схемы производства полнотелого кирпича

- •3.3. Краткая техническая характеристика котельной мзсм

- •3.4. Производство аглопорита

- •3 .5. Труба предварительно изолированная прямая

- •3.6. Котел водогрейный кв-1г

- •4.Завод крупнопанельного домостроения №1 мапид

- •4.1. Технология тепловой обработки стеновых панелей

- •4.2 Краткая характеристика котельной

- •Водяной экономайзер

- •4.2.1. Двухбарабанный котёл типа дквр 10-13

- •Паровой котел дквр-10-13

- •Двухбарабанный водотрубный паровой котел

- •4.2.3. Котел buderus

- •5. Зао «Атлант»

- •5.1 Технические характеристики выпускаемой продукции

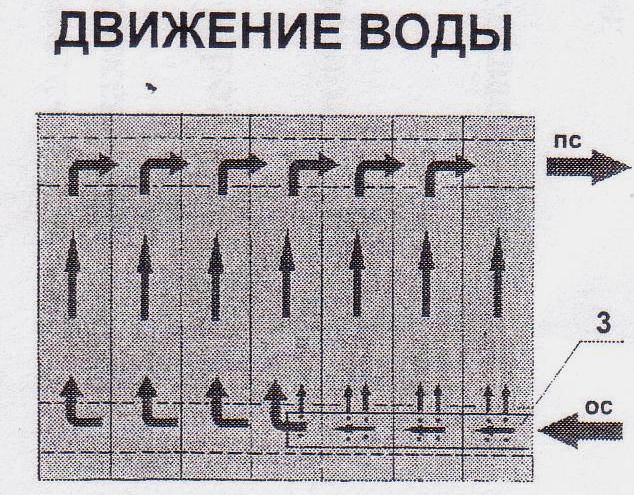

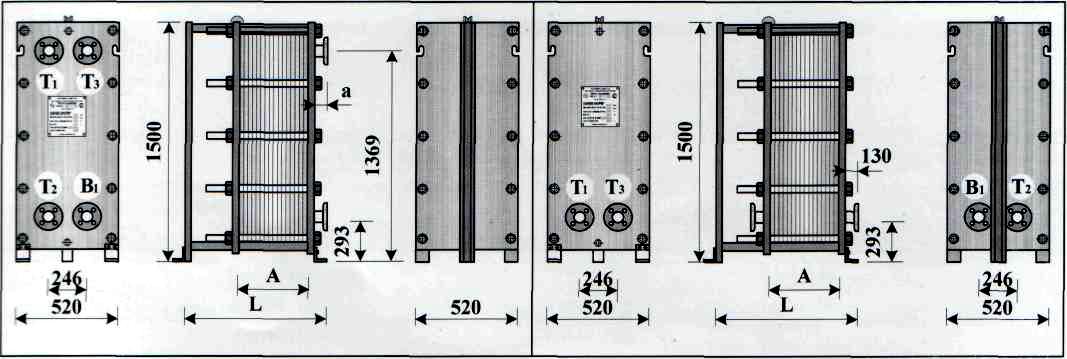

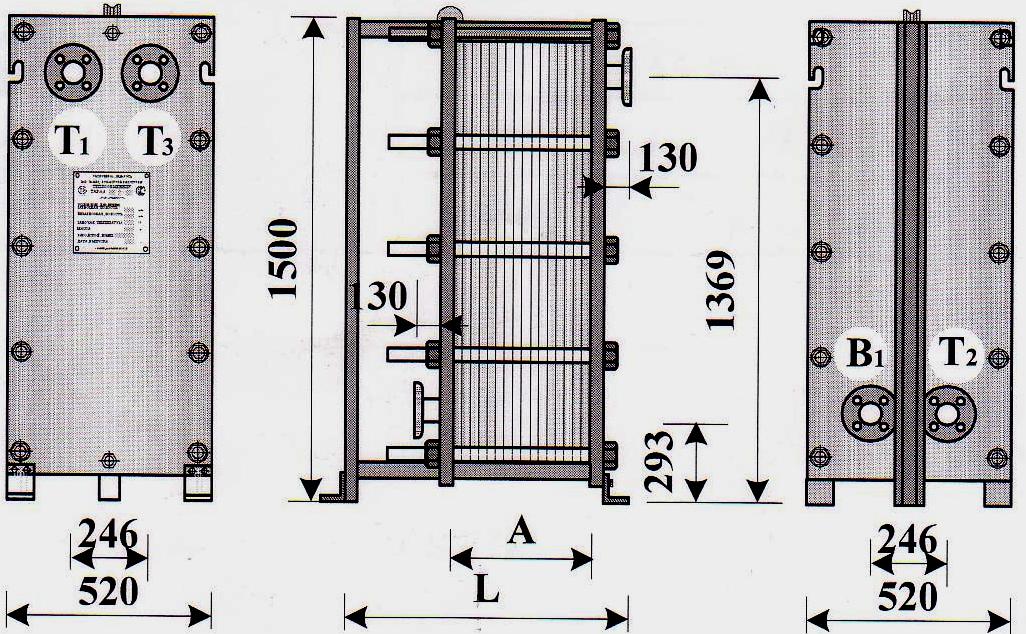

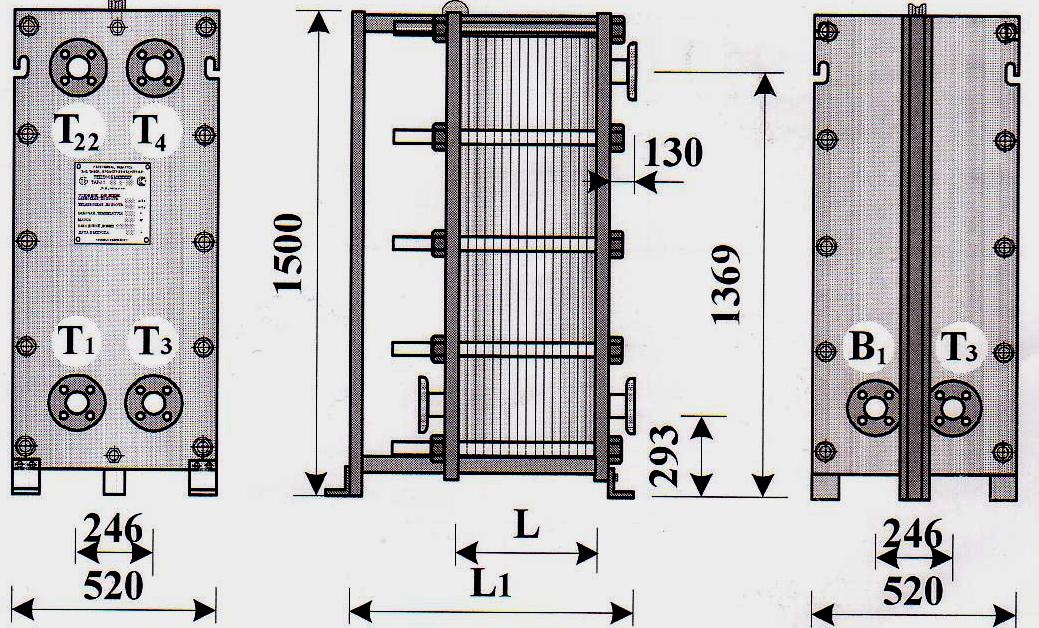

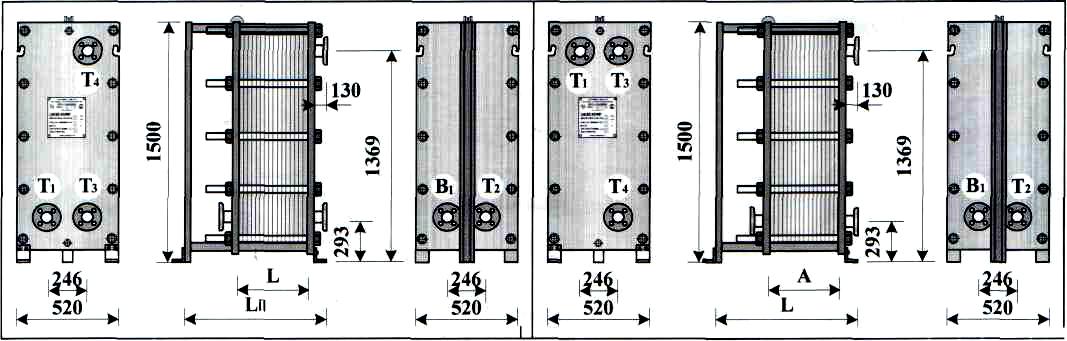

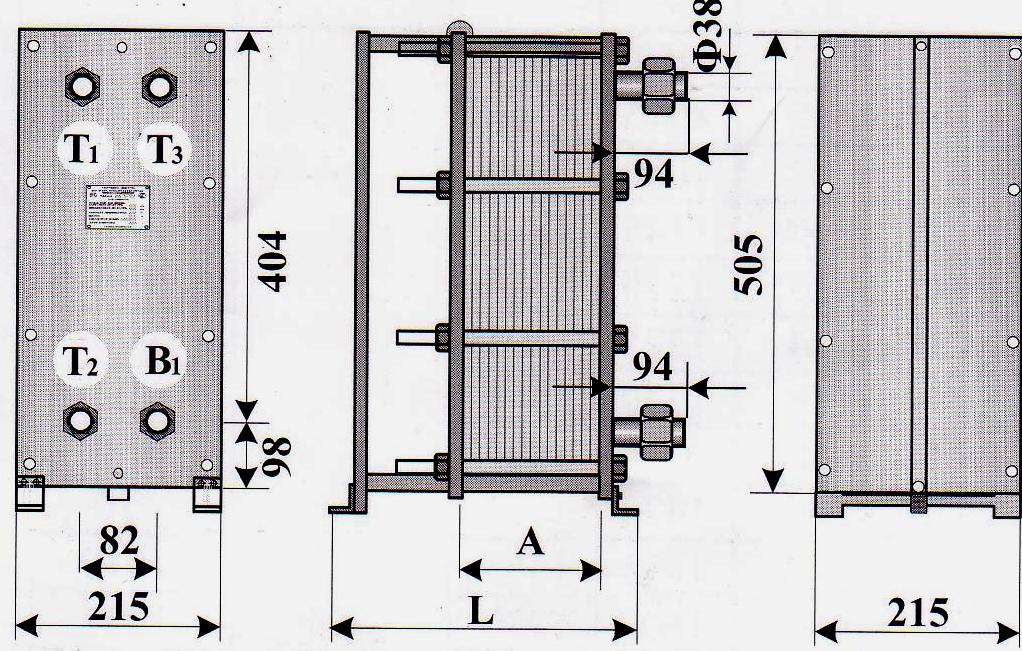

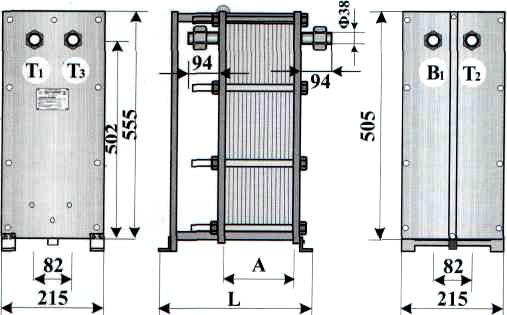

- •5.2. Теплообменники пластинчатые

- •6. Минский тракторный завод

- •6.1. История завода

- •6.2. Тракторы мтз-5, мтз-5м, мтз-5л, мтз-5мс, мтз-5лс

- •6.3. Краткая техническая характеристика

- •6.4. Газовые безмуфельные агрегаты для химико-тобработки ермической деталей

- •Заключение

- •Литература

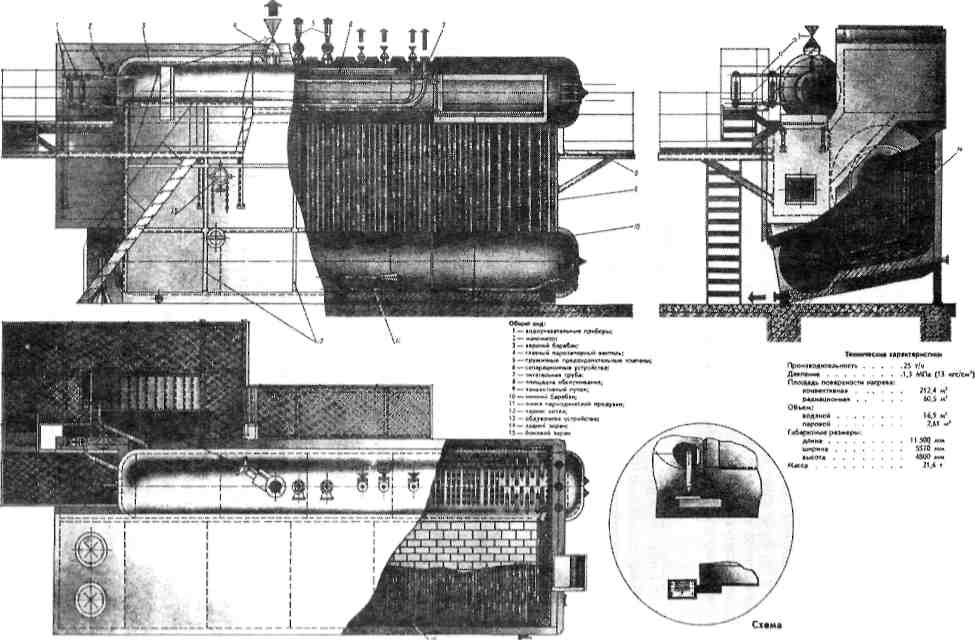

Двухбарабанный водотрубный паровой котел

Д Е-25-14-ГМ

Е-25-14-ГМ

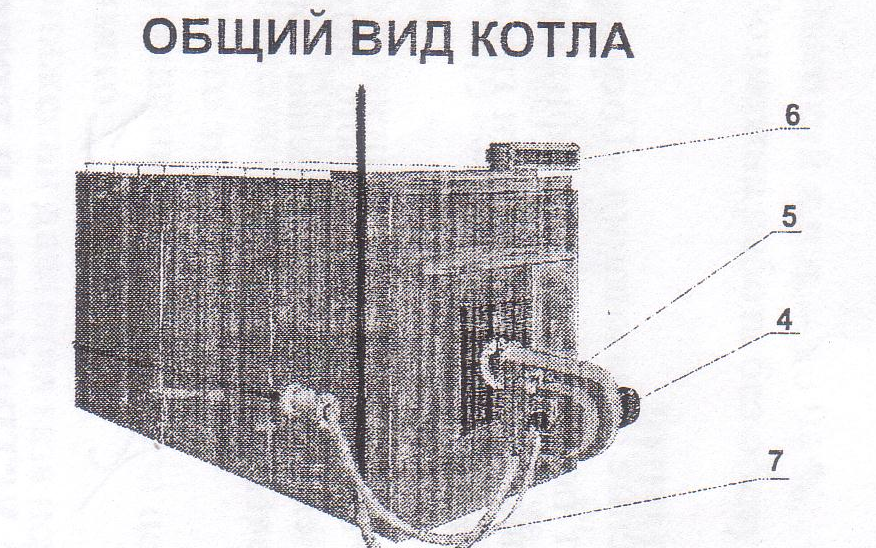

4.2.3. Котел buderus

Назначение и устройство: чугунные отопительные котлы средней и большой мощности G - 305, G - 405, G - 505, G -605 применяются для установки в котельных для централизованного отопления с температурой нагрева воды до 115°С и расчетным давлением до 0,7 МПа.

Номинальная мощность:

G-305 - 60÷140 квт.

G-405 - 140÷250квт.

G-505 - 275÷465 квт.

G-605 - 530÷1300квт.

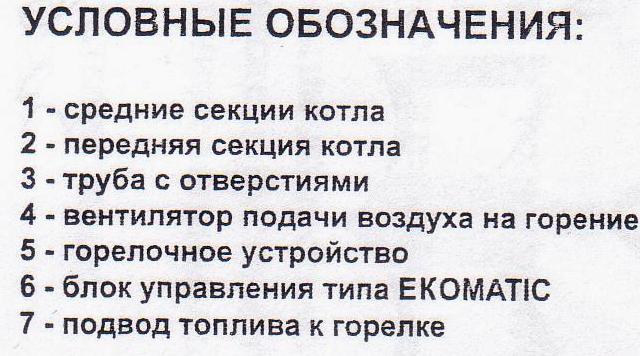

Собираются из отдельных чугунных полых секций. Секции оребрены. Ребра увеличивают поверхность нагрева и образуют каналы для прохода дымовых газов.

Принцип действия: при сгорании газовоздушной смеси в топке котла образуются дымовые газы, которые опускаются вниз, отдавая свое тепло радиационной поверхности нагрева, а затем через зазоры попадают в нижние внутренние газоходы. Затем ДГ между секциями поднимаются вверх, отдавая свое тепло конвективной поверхности нагрева, в два верхних внутренних газохода и по ним движутся в заднюю часть котла. Сзади котла ДГ собираются в общий коллектор и оттуда выходят в газоход и дымовую трубу.

Циркуляция воды принудительная. Обратная сетевая вода поступает в котел сзади через нижний ниппельный коллектор и распределительную трубу. Там она попадает внутрь секций, нагревается, поднимается вверх в верхний ниппельный коллектор и по нему движется в заднюю часть котла. Выходит нагретая вода сзади с верхнего ниппельного коллектора и идет к потребителю.

Достоинства:

Отличная стойкость к коррозии и упругость чугуна.

Отдельные секции выполняют самостоятельную задачу котла.

Вода поступает через каналы, причем сечения таких размеров, что секции имеют одинаковую температуру при расходе воды через котел от 0 до 100 %.

Хорошее уплотнение секций из бутил-каучука.

Высокий к.п.д. - до 94 %.

Возможна работа без обслуживающего персонала.

ВНИМАНИЕ!

Котел должен быть остановлен технологическими защитами в следующих случаях:

при обнаружении неисправности предохранительного клапана;

при повышении давления воды в котле выше допустимого;

при понижении давления воды в котле ниже допустимого;

при снижении расхода воды через котел ниже минимально допустимого значения;

при повышении давления газа перед горелками выше допустимого;

при понижении давления газа перед горелками ниже допустимого;

при повышении температуры воды на выходе из котла выше допустимой;

при обнаружении трещин, течей в основных элементах котла;

- при обнаружении повреждения обмуровки, связанного с опасностью перегрева элементов котла;

при погасании факела;

при понижении давления воздуха, подаваемого на горение, ниже допустимо го;

при взрыве топлива в топке;

при неисправности автоматики безопасности или аварийной сигнализации;

при возникновении пожара, который угрожает котлу или персоналу;

- при появлении загазованности, обнаружении утечек газа на газовом оборудовании и внутренних газопроводах;

- при исчезновении электроэнергии.

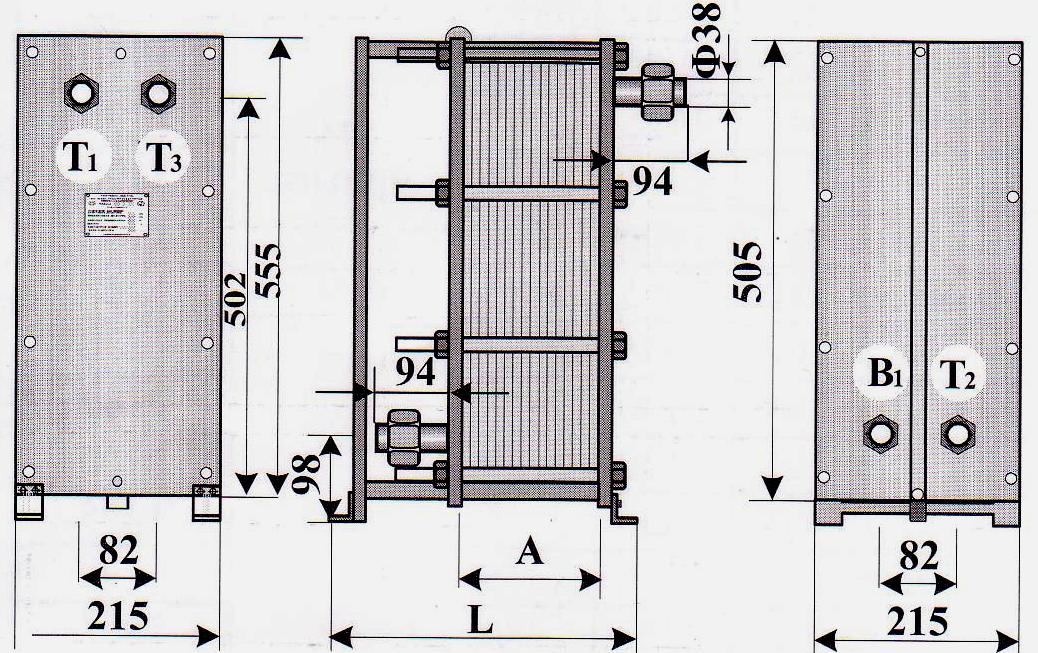

Габаритные и присоединительные размеры теплообменников ТАР - 0,15

Поверхность теплообмена, м2 |

L мм |

А мм |

Масса кг |

от 0,6 до 1,5 |

475 |

cм. примечание |

202 |

св 1,5 до 3,0 |

535 |

217 |

|

св 3,0 до 4,5 |

595 |

232 |

|

св 4,5 до 6,0 |

655 |

247 |

|

св 6,0 до 7,5 |

715 |

261 |

|

св 7,5 до 9,0 |

775 |

276 |

|

св 9,0 до 10,5 |

835 |

291 |

|

св 10,5 до 12,0 |

895 |

306 |

|

св 12,0 до 13,5 |

955 |

321 |

|

св 13,5 до 15,0 |

1015 |

336 |

|

св 15,0 до 16,5 |

1075 |

351 |

|

св 16,5 до 18,0 |

1135 |

366 |

Поверхность теплообмена, м2 |

L мм |

А мм |

Масса кг |

св 18,0 до 19,5 |

1245 |

см. примечание |

381 |

св 19,5 до 21,0 |

1305 |

396 |

|

св 21,0 до 22,5 |

1365 |

411 |

|

св 22,5 до 24,0 |

1425 |

426 |

|

св 24,0 до 25,5 |

1485 |

441 |

|

св 25,5 до 27,0 |

1545 |

456 |

|

св 27,0 до 28,5 |

1605 |

471 |

|

св 28,5 до 30,0 |

1665 |

486 |

|

св 30,0 до 31,5 |

1725 |

501 |

|

св 31,5 до 33,0 |

1785 |

516 |

|

св 33,0 до 34,5 |

1845 |

531 |

|

св 34,5 до 36,5 |

1905 |

546 |

Примечание: А = 3,4 х n, где:

А - длина пакета пластин в теплообменнике, мм

n - количество пластин в теплообменнике, шт

Поверхность теплообмена, м2 |

Исполнение |

ДN, мм |

Б, мм |

В мм |

Г мм |

Д мм |

Е мм |

||||||||||

T1 |

T2 |

B1 |

T3 |

T22 |

T4 |

T1 |

T2 |

B1 |

T3 |

T22 |

T4 |

||||||

от 0,6 до 18,0 |

1х |

50 |

50 |

50 |

50 |

- |

-- |

80 |

80 |

80 |

80 |

- |

- |

- |

- |

- |

- |

2х |

50 |

50 |

50 |

50 |

- |

- |

80 |

- |

- |

80 |

- |

- |

175 |

175 |

150 |

- |

|

Зх |

50 |

50 |

50 |

50 |

- |

- |

80 |

- |

- |

80 |

- |

- |

- |

- |

- |

175 |

|

2хБГВ |

50 |

50 |

50 |

50 |

50 |

50 |

80 |

- |

- |

80 |

80 |

80 |

175 |

175 |

150 |

- |

|

2хЦ |

50 |

50 |

50 |

50 |

- |

50 |

80 |

- |

- |

80 |

- |

80 |

175 |

175 |

150 |

- |

|

ЗхЦ |

50 |

50 |

50 |

50 |

- |

50 |

80 |

- |

- |

80 |

- |

80 |

- |

- |

150 |

175 |

|

ЗХБГВ |

50 |

50 |

50 |

50 |

50 |

50 |

80 |

- |

- |

80 |

- |

80 |

- |

175 |

175 |

175 |

|

от 18,0 до 36,0 |

1х |

80 |

80 |

80 |

80 |

- |

- |

130 |

130 |

80 |

80 |

- |

- |

- |

- |

- |

- |

2х |

80 |

80 |

80 |

80 |

- |

- |

130 |

- |

- |

80 |

- |

- |

220 |

270 |

195 |

- |

|

Зх |

80 |

80 |

80 |

80 |

- |

- |

130 |

- |

- |

80 |

- |

- |

- |

- |

- |

220 |

|

2хБГВ |

80 |

80 |

80 |

80 |

80 |

80 |

130 |

- |

- |

80 |

130 |

80 |

220 |

270 |

195 |

- |

|

2хЦ |

80 |

80 |

80 |

80 |

- |

80 |

130 |

- |

- |

80 |

- |

80 |

220 |

270 |

195 |

- |

|

ЗхЦ |

80 |

80 |

80 |

80 |

- |

80 |

130 |

- |

- |

80 |

- |

80 |

- |

- |

195 |

220 |

|

ЗХБГВ |

80 |

80 |

80 |

80 |

80 |

80 |

130 |

- |

- |

80 |

- |

80 |

- |

270 |

195 |

220 |

|

n=S/0,15, где S - поверхность теплообмена, м2

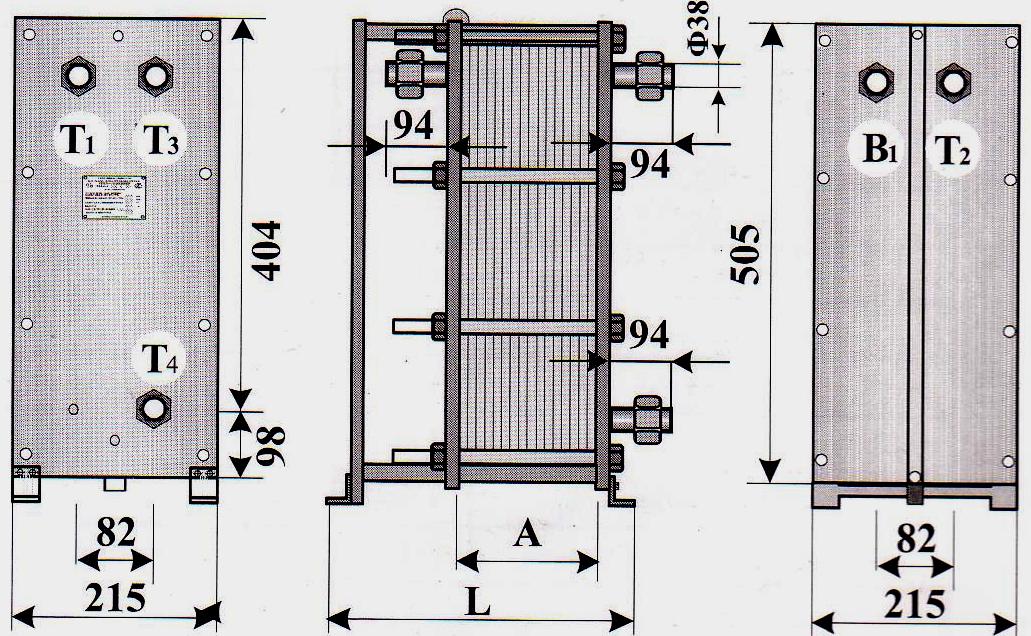

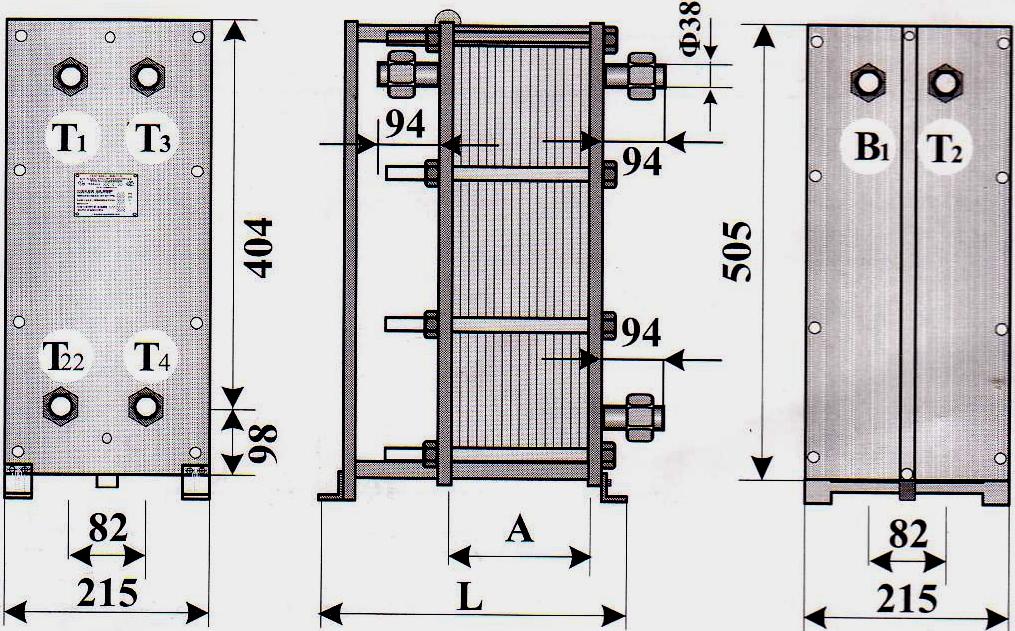

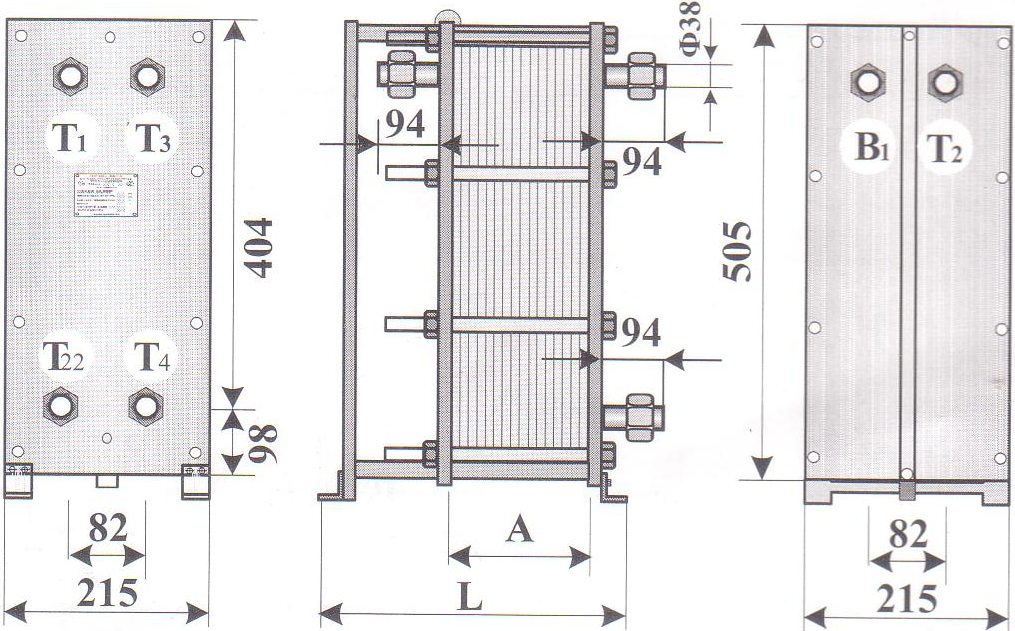

Общий вид, габаритные и присоединительные размеры теплообменников ТАР - 0,4

одноходовой

двухходовой

двухходовой

2-х ступенчатая смешанная схема

двухходовой

параллельная схема с циркуляционной линией

трёхходовой

параллельная схема с циркуляционной линией

Т2 - выход греющей воды в ТС;

В1 - вход нагреваемой воды из водопровода;

ТЗ - выход нагреваемой воды в систему ГВ;

Т4 - вход циркуляционной воды из системы ГВ;

Т22 - вход обратной воды из системы отопления;

Размеры А, L, а, диаметр патрубка Ду приведены в разделе

Габаритные размеры, масса теплообменников ТАРС-0,2

Суммарная поверхность всех пластин теплообменника 8, м2 |

Длинна L, мм |

Масса, кг |

|

1х |

2х; Зх |

||

от 1,2 до 2,0 |

505 |

585 |

300 |

cв 2,0 до 4,4 |

557 |

635 |

335 |

cв 4,4 до 6,0 |

609 |

685 |

355 |

cв 6,0 до 8,0 |

661 |

739 |

385 |

cв 8,0 до 10 |

713 |

791 |

415 |

cв 10 до 12 |

765 |

843 |

435 |

cв 12 до 14 |

817 |

895 |

465 |

cв 14 до 16 |

869 |

937 |

490 |

cв 16 до 18 |

921 |

999 |

515 |

cв 18 до 20 |

1003 |

1133 |

555 |

cв 20 до 22 |

1055 |

1185 |

585 |

cв 22 до 24 |

1107 |

1237 |

610 |

cв 24 до 26 |

1159 |

1289 |

640 |

cв 26 до 28 |

1211 |

1341 |

665 |

cв 28 до 30 |

1263 |

1393 |

695 |

cв 30 до 32 |

1315 |

1445 |

725 |

cв 32 до 34 |

1367 |

1497 |

750 |

cв 34 до 36 |

1419 |

1549 |

780 |

cв 36 до 38 |

1471 |

1601 |

805 |

cв 38 до 40 |

1523 |

1653 |

835 |

cв 40 до 42 |

1705 |

1705 |

870 |

cв 42 до 44 |

1757 |

1757 |

895 |

cв 44 до 46 |

1809 |

1809 |

925 |

cв 46 до 48 |

1861 |

1861 |

950 |

cв 48 до 50 |

1913 |

1913 |

980 |

cв 50 до 52 |

1965 |

1965 |

1015 |

cв 52 до 54 |

2017 |

2017 |

1035 |

cв 54 до 56 |

2069 |

2069 |

1060 |

cв 56 до 58 |

2121 |

2121 |

1090 |

cв 58 до 60 |

2173 |

2173 |

1115 |

cв 60 до 62 |

2225 |

2225 |

1145 |

cв 62 до 64 |

2277 |

2277 |

1170 |

cв 64 до 66 |

2329 |

2329 |

1200 |

cв 66 до 68 |

2381 |

2381 |

1225 |

cв 68 до 69 |

2410 |

2410 |

1245 |

cв 69 до 70 |

2433 |

2433 |

1260 |

Габаритные размеры, масса теплообменников ТАР-0,4

Площадь, м2 |

Длинна lL мм |

А, мм |

Масса, кг |

|

1х |

2х; Зх |

|||

от 30 до 34 |

950 |

1080 |

|

760 |

cв 34 до 38 |

1015 |

1145 |

|

790 |

cв 38 до 42 |

1080 |

1210 |

|

815 |

cв 42 до 46 |

1145 |

1275 |

|

845 |

cв 46 до 50 |

1210 |

1340 |

|

870 |

cв 50 до 54 |

1275 |

1405 |

|

900 |

cв 54 до 58 |

1340 |

1470 |

|

925 |

cв 58 до 62 |

1405 |

1535 |

|

955 |

cв 62 до 66 |

1470 |

1600 |

|

980 |

cв 66 до 70 |

1535 |

1665 |

|

1010 |

cв 70 до 74 |

1600 |

1730 |

|

1035 |

cв 74 до 78 |

1665 |

1795 |

|

1065 |

cв 78 до 82 |

1730 |

1860 |

|

1090 |

cв 82 до 86 |

1795 |

1925 |

|

1120 |

cв 86 до 90 |

1860 |

1990 |

|

1145 |

cв 90 до 92 |

1925 |

2055 |

|

1160 |

cв 92 до 94 |

1925 |

2055 |

см. |

1175 |

cв 94 до 96 |

1990 |

2120 |

примеч. |

1190 |

cв 96 до 98 |

1990 |

2120 |

|

1205 |

cв 98 до 100 |

2055 |

2185 |

|

1220 |

cв 100 до 102 |

2055 |

2185 |

|

1230 |

cв 102 до 104 |

2120 |

2250 |

|

1245 |

cв 104 до 106 |

2120 |

2250 |

|

1260 |

cв 106 до 108 |

2185 |

2315 |

|

1275 |

cв 108 до ПО |

2185 |

2315 |

|

1290 |

cв 11О до 112 |

2250 |

2380 |

|

1305 |

cв 112 до 114 |

2250 |

2380 |

|

1315 |

cв 114 до 116 |

2315 |

2445 |

|

1330 |

cв 116 до 118 |

2315 |

2445 |

|

1345 |

cв 118 до 120 |

2380 |

2510 |

|

1360 |

cв 120 до 122 |

2380 |

2510 |

|

1370 |

cв 122 до 124 |

2445 |

2575 |

|

1385 |

cв 124 до 126 |

2445 |

2575 |

|

1400 |

cв 126 до 128 |

2510 |

2640 |

|

1410 |

cв 128 до 130 |

2510 |

2640 |

|

1420 |

Длина пакета секций мм

А= 6,1 х n, где

n - количество секций

n=S/0,2

Длина пакета пластин мм

А= 3,45 х n, где

n - количество пластин,

n=S/0,4

Обозначение патрубка

|

Площадь, м2 |

|||||

1,2-18,4 |

18,8-40,4 |

40,8-70,0 |

||||

Dу, мм |

а, мм |

Dу, мм |

а, мм |

Dу,мм |

а, мм |

|

Т1 |

50 |

80 |

80 |

130 |

80 |

130 |

Т2 |

50 |

80 |

80 |

130 |

80 |

130 |

В1 |

50 |

80 |

80 |

80 |

80 |

80 |

ТЗ |

50 |

80 |

80 |

80 |

80 |

80 |

Т4 |

50 |

80 |

50 |

80 |

80 |

80 |

Т22 |

50 |

80 |

50 |

80 |

80 |

80 |

-

Обозначение патрубка

Dу, мм

а, мм

Т1,Т2, В1,ТЗ;Т4,Т22

100

130

Модификация теплообменника ТАР - 0,04

Т

Т

еплообменник

одноходовой - ТАР 0,04

еплообменник

одноходовой - ТАР 0,04

Теплообменник двухходовой - ТАР 0,04

Теплообменник трехходовой - ТАР 0,04

Теплообменник

двухходовой - ТАР 0,04 для ГВС,подсоединенный

к тепловой сети по двухступенчатой

Теплообменник

двухходовой - ТАР 0,04 для ГВС,подсоединенный

к тепловой сети по двухступенчатой

смешанной схеме

Поверхность теплообмена, м2 |

L мм |

А мм |

Масса кг |

до 1,0 |

385 |

см. примечание

|

51 |

св. 1, до 1,4 |

430 |

5 |

|

св. 1, до 1,8 |

475 |

5 9 |

|

св. 1,8 до 2,2 |

520 |

63 |

|

св. 2,2 до 2,6 |

565 |

67 |

|

св. 2,6 до 3,0 |

610 |

71 |

|

св. 3,0 до 3,4 |

655 |

75 |

|

св. 3, до3,8 |

700 |

79 |

|

св. 3,8 до 4,2 |

745 |

83 |

|

св. 4,2 до 4,6 |

790 |

87 |

|

св. 4,6 до 5,0 |

835 |

91 |

Теплообменник двухходовой - ТАР 0,04 для ГВС, с циркуляционной линией

Примечание: А max = 3,1 х п, где:

А mах - длина пакета пластин в теплообменнике, мм

n - количество пластин в теплообменнике, шт

n = S/0,04, где S - поверхность теплообмена, м

5

5