Санкт-Петербургский Государственный Университет Низкотемпературных и пищевых Технологий

Лабораторная работа №9

«Инструмент для обработки предварительно полученных отверстий»

по курсу «Технология Конструкционных Материалов»

Выполнил студент 122 группы

Харечкин В. Ю.

2011 год

СВЕРЛА

Инструменты, служащие для получения отверстий, называются сверлами. Получение отверстий осуществляется в основном на различных

сверлильных станках, а также на станках токарной группы (токарных, токарно-револьверных и различных станках-автоматах). Сверла применяют для получения как сквозных, так и глухих отверстий в сплошном материала, а также для рассверливания уже имеющихся отверстий.

Главное движение и движение подачи в процессе сверления определяются видом станка, на котором работает данный инструмент. На сверлильном станке: главное движение - вращение сверла, движение подачи - перемещение сверла вдоль своей оси; обрабатываемая деталь закрепляется на столе станка неподвижно. При работе на токарных, револьверных станках, станках глубокого сверления и токарных автоматах главным движением является 'вращательное движение детали, а движением подачи - осевое перемещение сверла.

Наибольшее распространение имеют спиральные сверла. Спиральное сверло состоит из рабочей части, включающей режущую часть с режущими кромками; хвостовика (цилиндрического или конического) для крепления сверла в шпинделе станка, шейки, лапки, служащей упором при извлечении сверла из шпинделя.

Спиральные сверла выпускаются промышленностью по ГОСТу 885-60 диаметром от 0,25 до 80 мм и по ГОСТу 8034-56 диаметром от 0,1 до I мм.

Сверла диаметром более 10 мм целесообразно применять с коническим хвостовиком, они выполняются по ГОСТу 10903-64. Сверла диаметром до 12 мм, работающие о малым крутящим моментом, выпускаются с цилиндрическим хвостовиком.

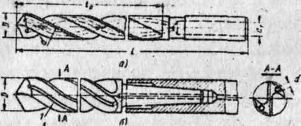

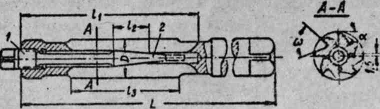

В спиральном сверле (рис.1) различают следующие основные элементы и части:

- рабочую часть, состоящую из режущей и направляющей частей с винтовыми (спиральными) канавками. Сверло режет только своей режущей частью, направляющая часть служит резервом для переточек;

- режущую часть, состоящую из двух главных режущих кромок, расположенных на конической поверхности и выполняющих основную работу резания и поперечной кромки (перемычки);

- шейку сверла, соединяющую рабочую часть и хвостовик (необходима для выхода шлифовального круга круглошлифовального станка при изготовлении сверла); •

- хвостовика, служащего для закрепления сверла в шпинделе станка или патроне и для передачи крутящего момента от шпинделя;

- лапку (у сверл с коническим хвостовиком), служащую для выбивания сверла из конического отверстия шпинделя.

' Рис.1. Элементы геометрии спирального сверла.

Спиральное сверло повешенной жесткости. Наряду со спиральными сверлами стандартной конструкции в промышленности широко распространены различного рода модифицированные спиральные сверла, позволяющие в ряде случаев значительно повысить скорость резания при сверлильных работах.

Сверла повешенной жесткости представляют собой укороченную конструкцию спирального сверла с утолщенной сердцевиной. При сверлении нержавеющих и жаропрочных сталей стойкость сверл улучшенной конструкции в 5-8 раз выше стойкости обычных сверл.

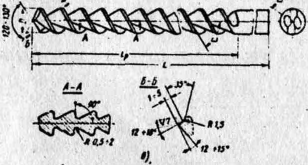

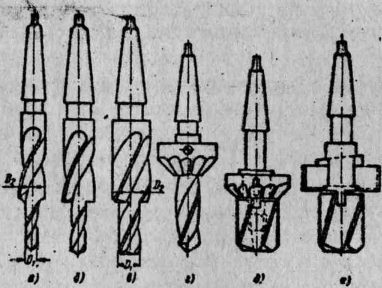

Спиральное сверло с подводом охлаждающей жидкости (рис.2,а -сверло Овчинникова). При сверлении глубоких отверстий (если глубина

Рис.2. Сверла с внутренним подводом охлаждающей жидкости. ,

отверстия больше пяти его диаметров, то отверстие считается глубоким) из-за малой жесткости спиральных сверл применяются специальные сверла.

Сверло - металлорежущий инструмент, работающий в более тяжелых условиях:, чем резец или фреза. Прежде всего, на условия работы инструмента влияет температура в зоне резания. При сверлении глубоких отверстий обычными сверлами трудно осуществлять охлаждение сверла смазывающе-охлаждающей жидкостью (СОЖ), так как жидкость должна двигаться навстречу отделяемой стружке; стружка не позволяет достаточно эффективно применять СОЖ. Конструкция сверл с подачей СОЖ в зону резания обеспечивает наряду с лучшим охлаждением режущих кромок лучшее удаление стружки из отверстия.

Спиральные сверла с подводом охлаждающей жидкости применяются для сверления глубоких отверстий.

Рис.З. Шнековое сверло (сверло с увеличенным углом ω ).

Сверла перовые ( [3] , с.20, рис.2; рис.4). Перовое сверло представляет собой пластинку, у которой режущие кромки расположены симметрично друг к другу и по отношению к оси сверла. Перовые сверла отличаются простотой конструкции и дешевы в изготовлении, но в последнее время применяются редко, главным образом при ручной работе, так как не допускают высоких скоростей резания. Перовые сверла имеют большую жесткость, чем спиральные, но менее производительны.

Чаще всего перовые сверла находят применение при сверлении точных отверстий в листовых материалах, при работе по корке, т.е. для обработки отверстий, полученных в процессе литья.

Иногда перовые сверла применяют для сверления ступенчатого отверстия за один рабочий ход. Такой инструмент (рис.4,6) выполняют для обработки серийной детали, так как размеры инструмента должны соответствовать размерам детали.

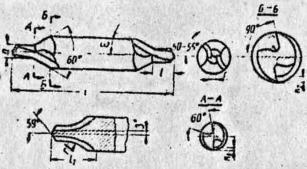

Центровочные сверла ГОСТ 6694-53 (рис.5; С37 , с.23, рис.е и ж). При точении деталей на токарных станках или при шлифовании на 1фугло-щлифовалъных станках часто деталь устанавливают в центрах, что обеспечивает большую точность и технологичность обработки. Конус центра входит в коническое отверстие на торце заготовки, предварительно эти центровочные (по назначению технологические) отверстия получают специальными центровочными сверлами . .

Существуют три типа центровочных сверл:

простые центровочные сверла. Стандартный набор от 0,5 до |12'.*м. По конструкции эти сверла не отличаются от спиральных сверл;

2) комбинированные (т.е. двусторонние, для лучшего использования материала) без предохранительного конуса (рис.б.а); •

3) комбинированные с предохранительным конусом ([з], с.23 рис. З ж)

Рис.5. Комбинированные центровочные сверла.

Коническая часть центровочных сверл выполняется под углом 60°, предохранительный конус равен 120°. Его назначение - предохранить центровочное отверстие от забивания.

Сверла для глубокого сверления (ружейное и пушечное) работают при вращении заготовки, т.е. их применяют при сверлении глубоких отверстий на станках токарной группы.

Ружейное сверло ([3]', с.20, рис. З). Ружейные сверла применяют для сверления точных отверстий на большую глубину в сплошном материале. Вершина сверла смещена от оси на величину С = 0,25 диаметра. Смазывающе-охлаждающая жидкость подается под давлением через внутреннюю полость сверла и трубку, к которой приваривается сверло. Отвод стружки у этих сверл осуществляется по наружной вогнутой поверхности под давлением выходящей охлаждающей жидкости.

Пушечное сверло ([3] , с.20, рис.1). Пушечное сверло имеет всего одну главную режущую кромку и представляет собой полуцилиндр с углом резания δ = 90°. Для облегчения проникновения сверла в материал заготовки на торце его делают заточку заднего угла α=8-10°. Эти сверла обеспечивают высокую точность, так как имеют большую направляющую поверхность. Вследствие большого угла резания ( (δ= 90°) пушечное сверло работает тяжело. Выход стружки у него затруднен. Поэтому необходимы прочистка и обильное охлаждение инструмента.

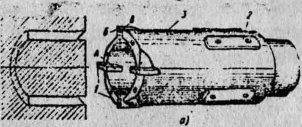

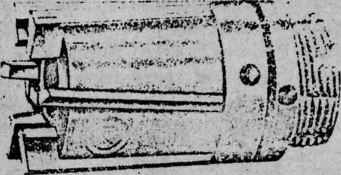

Сверла для кольцевого сверления (сверлильные головки; рис.6).

Рис.6. Кольцевое сверло.

Для сверления отверстий больших диаметров в сплошном материале применяются пустотелые сверла, превращающие в стружку только узкую кольцевую часть материала. Такое сверло состоит из стального трубчатого стержня 2 с навинченной режущей головкой I, снабженной четырьмя деревянными направляющими 3 и четырьмя резцами 4.

Эти сверла целесообразно использовать лишь при больших диаметрах отверстий (свыше 70-80 мм). В некоторых случаях внутреннюю часть материала, полученного при высверливании, используют в качестве заготовок.

Инструменты для обработки предварительно полученных отверстий

Зенкеры

Зенкеры применяются для обработки ранее просверленных, отлитых или штампованных отверстий, либо для обработки прилегающих к отверстию торцевых поверхностей ( [3] , о.20, рис.4; 5).

Существуют четыре основных типа зенкеров.

I. Зенкеры для увеличения диаметра отверстий. Эти инструменты увеличивают точность и уменьшают шероховатость обрабатываемого отверстия. Отверстия диаметрам до 30 мм выполняются трезубыми зенкерами, отверстия диаметром до 100 мм - четырехзубыми (см.[3],с.20, рис.5). Припуск на обработку отверстия этими инструментами составляет 0,7-3,0 мм на диаметр в зависимости от размера и качества предварительной обработки отверстия. Обработка зенкерами обеспечивает исправление оси отверстия, повышает точность до 4-5 квалитетов.

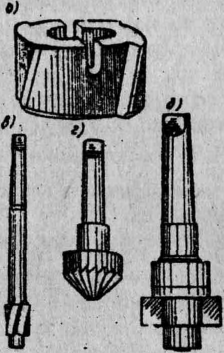

Рис. 9. Зенкеры: а - зенкер для увеличения диаметра; б -зенкер насадной; в - зенкер для обработки цилиндрических углублешй; г -. зенковка; д - двухперый зенкер.

Рис. 10 Комбенированные инструменты: а,б- двухразмерные сверла; в - двухразмерный зенкер; г - сверло-зенковка; д - зенкер-зенковка; е – насадной зенкер-цековка. :

2. Зенкеры для получения цилиндрических углублений (см. с.20, рис.4,6) применяют для обработки входов в отверстия под цилиндрическую головку или шейку винтов. Особенностью зенкеров этого типа является наличие цапфы на конце режущей части. Она служит для направления зенкера и обеспечения соосности раззенкованного углубления под головку и отверстия под винт. Цапфа изготовляется с корпусом зенкера или может быть сменной.

3. Зенкеры для обработки торцевых поверхностей, прилегающих к отверстию (см. ГЗ], с.20, рис.4,в). Эти инструменты называют также цековками. Особенностью этих инструментов является наличие зубьев только на торце. Часто цековки изготовляются насадными, в этом случае зубья могут располагаться с обоих торцов. Зубья на втором торце используются после затопления зубьев на первом. Число зубьев этих зенкеров в зависимости от их диаметров бывает равно 2,4 или 6.

4. Зенкеры для получения конических углублений - зенковки (см.[3], с.20, рис.4,г). Зенковки чаще всего имеют угол 2 φ = 60°, реже - 75, 90, 120°. Они изготовляются диаметром от 12 до 60 мм с числом зубьев соответственно от 4 до 12.

По конструкции все перечисленные зенкеры могут быть: хвостовыми (т.е. с хвостиком) и насадными (т.е. крепящимися к оправке); цельными (монолитными) и сборными (со вставными ножами).

Кроме описанных существуют также комбинированные зенкеры для получения ступенчатых отверстий. Эти зенкеры позволяют производить сложную обработку на простом станке, чем достигается уменьшение стоимости обработки.

Части и элементы зенкера (см.[3], с.20, рис.5).

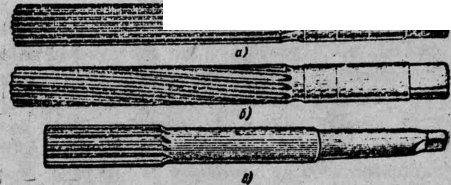

Развертки

Обработку развертками применяют для окончательной обработки отверстий с целью уменьшения шероховатости и увеличения точности, после предварительной обработки сверлом, зенкером или расточным резцом.

В зависимости от конструкции развертки, ее- диаметра и технологических требований припуск под развертывание обычно составляет 0,1 - 0,3 мм на сторону.

кость.

Усилие, действующее на нее в процессе

резания, меньше, так как развертка при

большом количестве режущих кромок

снимает довольно небольшой припуск на

обработку. В силу этого точность и

чистота поверхности отверстия повышаются.

Развертки

подразделяются на ручные и машинные.

Первые применяются при работе вручную

и крепятся в воротке, вторые применяются

на

станках.

Рис.12. Сборная развертка с наклонными зубьями переменного направления.

Рис.13. Регулируемая развертка с коническим винтом.

1) ручные цилиндрические цельные;

2) ручные конические;

3) ручные регулируемые цилиндрические.

Регулируемые развертки позволяют при их износе восстанавливать первоначальный диаметр (см. рис. 13).

Машинные развертки имеют конический хвостовик и лапку. Стандартные быстрорежущие развертки изготовляются диаметром 3-100 мм, а оснащенные пластинками твердого сплава - диаметром 6-300 мм. Машинные развертки подразделяются на цилиндрические и конические, регулируемые и постоянные, насадные и цельные, комбинированные.

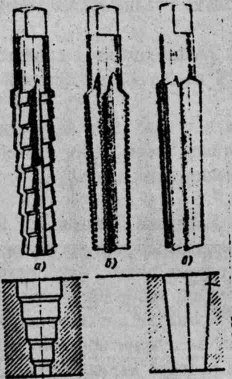

Рис. 14. Конические развертки: а-черновая;

б-промежуточная; в-чистовая.

Части и элементы развертки приведены в [3] (с.20, рис.7).