- •Государственная Морская Академия имени адмирала с.О. Макарова

- •«Технология и организации перегрузочного процесса»

- •Санкт-Петербург

- •1. Определение режима работы причала.

- •Транспортная характеристика груза, определение загрузки транспортных средств и интенсивности их подачи.

- •1.Судно «Астрахань»

- •Определение загрузки транспортных средств.

- •1.2 Расчет среднемесячного, максимального месячного и среднесуточного грузооборотов.

- •1.3 Определение интенсивности поступления в порт транспортных средств.

- •1.4 Определение ориентировочного числа причалов.

- •1.5 Определение примерного количества груза, перегружаемого по прямому варианту и идущего через склад.

- •Qскл - количество груза, идущего по прямому варианту. ●Сначала рассчитывается Qтр т. – теоретически возможный транзит:

- •Приближенное определение емкости складов порта и их линейных размеров.

- •2.Разработка схем механизации причала и технологии перегрузочных работ. Базовый вариант

- •Выбор ведущей перегрузочной машины.

- •Выбор перегрузочной техники.

- •Предварительная компоновка причала и определение фактической вместимости складов.

- •О пределение структурной схемы перегрузочного процесса и вариантов перегрузки.

- •2.5 Определение производительности перегрузочных средств по вариантам перегрузки и средневзвешенной производительности.

- •2.6 Разработка технологических схем по вариантам перегрузки: определение средств малой механизации, расстановка портовых рабочих по операциям.

- •2.7 Описание технологического процесса по операциям.

- •1. Описание технологического процесса

- •2. Судовая операция

- •3. Внутрипортовая транспортная операция

- •4. Складская операция

- •5. Вагонная операция

- •6.Требования безопасности

- •7. Дополнительные требования

- •2.8 Определение пропускной способности перегрузочного комплекса.

- •2.9 Расчёт основных технико-эксплуатационных показателей

- •Выбор ведущей перегрузочной машины.

- •Выбор перегрузочной техники.

- •Предварительная компоновка причала и определение фактической вместимости складов.

- •О пределение структурной схемы перегрузочного процесса и вариантов перегрузки.

- •2.5 Определение производительности перегрузочных средств по вариантам перегрузки и средневзвешенной производительности.

- •2.6 Разработка технологических схем по вариантам перегрузки: определение средств малой механизации, расстановка портовых рабочих по операциям.

- •2.7 Описание технологического процесса по операциям.

- •1. Описание технологического процесса

- •2. Судовая операция

- •3. Внутрипортовая транспортная операция

- •4. Складская операция

- •5. Вагонная операция

- •6.Требования безопасности

- •7. Дополнительные требования

- •2.8 Определение пропускной способности перегрузочного комплекса.

- •2.9 Расчёт основных технико-эксплуатационных показателей

- •Сравнительная таблица

Определение загрузки транспортных средств.

В

5,8

П

25

Длина палубы определяет продолжительность цикла перегрузочной техники и, следовательно, ее производительность, ширина – количество и характеристики транспортирующих машин, которые могут одновременно выполнять операции по размещению груза. Высота палубы в свету ограничивает высоту грузового места, определяет максимальное количество ярусов укладки груза и ограничивает высоту судовой перегрузочной техники.

Расчет загрузки железнодорожного подвижного состава.

Необходимо выбрать тип ж/д подвижного состава.

Согласно, «Технологии грузовых работ» 1996, наиболее подходящим для цемента в строп пакетах, исходя из его транспортно-технологических характеристик, будет 4-х осный крытый вагон 11-260.

Универсальный крытый 4-осный вагон 11-260.

наименование параметров |

Модель вагона |

11-260 |

|

Грузоподъёмность, т |

72 |

Тара, т |

28 |

Объём кузова, куб.м |

140 |

База вагона, м |

12,24 |

Длина, м: |

|

по осям сцепления автосцепок |

16,97 |

по концевым балкам рамы (внутр.) |

15,75 |

Ширина, м: |

|

максимальная |

3,26 |

кузова внутри |

2,77 |

Ширина дверного проёма, м |

3,973 |

Высота дверного проёма, м |

2,65 |

Высота от уровня головок рельсов, м |

|

максимальная |

4,6 |

до уровня пола |

1,285 |

Высота кузова внутри, м |

3,05 |

Коэффициент тары |

0,388 |

Удельный объём, куб.м/т |

2,09 |

Нагрузка от колёсной пары на рельсы, кН |

245 |

Нагрузка на 1 м пути, т |

5,9 |

Конструкционная скорость, км/ч |

120 |

Габарит по ГОСТ 9238-83 |

1-ВМ |

Методом макетирования определим фактическую загрузку вагона

Условно разобьем полезный объем вагона на правое крыло, левое крыло и район дверного проема. Размеры вагона составляют:

15,75*2,77*3,05 (м) – вагон в целом;

5,89*2,77*3,05 (м) – размеры крыла;

3,97*2,27*2,65 (м) – размеры центральной части.

Грузоподъемность вагона – 72 т.

Размеры грузового места с учетом коэффициента укладки (1,03) в вагон составляют:

1,24 х 0,62 х 0,84 (м)

Используя метод макетирования, находим оптимальный вариант укладки груза:

Укладка вдоль вагона:

В крыльях вагона:

по длине — Nl= ε{L/l} = 5,89/1,24 = 4,75 = 4

по ширине — Nb= ε{B/b}= 2,77/0,62 = 4,4 = 4

по высоте — Nh= ε{H/h} =3,05/0,84 = 3,6 = 3

Всего в крыльях 48 x 2 = 96 пакетов, масса 96*1,05 = 100,8 тонны

В центральной части:

по длине Nl= ε{L/l} = 3,97/1,24 = 3,21 = 3 по ширине Nb= ε {B/b} = 2,27/0,62 = 3,44 = 3

по высоте Nh= ε {H/h} = 2,65/0,84= 3,09 = 3

Всего в центральной части 27 пакетов, масса 27*0,6 = 28,35 тонны

Укладка подобным образом невозможна, потому что масса всего погруженного груза превысит грузоподъемность вагона. А это недопустимо.

Укладка поперёк вагона:

В крыльях вагона:

по длине — Nl= ε{L/b} = 5,89/0,62 = 9,5 = 9 по ширине — Nb= ε{B/l}= 2,77/1,24 = 2,23 = 2

по высоте — Nh= ε{H/h} =3,05/0,84= 3,6 = 3

Всего в крыльях 54 x 2 = 108 пакетов, масса 108*1,05 = 113,4 тонны

В центральной части:

по длине Nl= ε{L/b} = 3,97/0,62 = 6,02 = 6 по ширине Nb= ε {B/l} = 2,27/1,24 = 1,83 = 1

по высоте Nh= ε {H/h} = 2,65/0,84 = 3,09 = 3

Всего в центральной части 18 пакетов, масса 18*1,05 = 18,9 тонны

Укладка подобным образом невозможна, потому что масса всего погруженного груза превысит грузоподъемность вагона. А это недопустимо.

Т.к. загрузка вагона методом макетирования невозможна, то определим: какое количество сформированных пакетов массой 1,05т поместятся в один вагон грузоподъемностью 72т., не превышая заданную грузоподъемность вагона:

Qпл / Mп = 72/1,05 = 68 пакетов.

Итак, укладка в вагоны:

- в крыльях – 28 пакетов (7 пакетов по длине , 2 – по ширине, 2 пакета по высоте– укладка поперёк вагона)

- в центральной – 12 пакетов (6 пакетов по длине, 1 – по ширине, 2пакета по высоте – укладка поперек вагона)

Итого 68 пакетов в вагоне, массой 71,4 т.

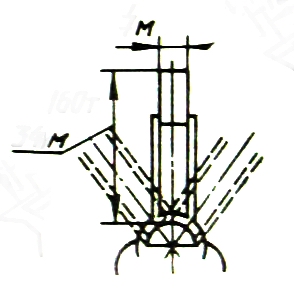

Схема размещения пакетов в вагоне.