- •Лабораторная работа №1 «Определение средней плотности различных материалов»

- •Лабораторная работа №2 «Определение предела прочности материала при сжатии»

- •Проведение работы:

- •Схемы и формулы:

- •Обработка результатов:

- •Лабораторная работа №4 «Определение прочности древесины при статическом изгибе»

- •Схемы и формулы:

- •Обработка результатов:

- •Лабораторная работа №5 «Испытания арматуры для бетона»

- •Схемы и формулы:

- •Обработка результатов:

- •Практическая работа №2 «Определение марки кирпича»

- •Проведение работы:

- •Схемы и формулы:

- •Обработка результатов:

- •Практическая работа №2 «Оценка качества кирпича по внешнему виду»

- •Проведение работы:

- •Схемы и формулы:

- •Обработка результатов:

- •Лабораторная работа №7 «Испытания гипсовых вяжущих. Определение тонкости помола.»

- •Обработка результатов:

- •«Определение сроков схватывания строительного гипса»

- •Схемы и формулы:

- •Обработка результатов:

- •Лабораторная работа №8 «Определение марки строительного битума»

- •Схемы и формулы.

- •Схемы и формулы:

- •Лабораторная работа №9 «Испытание песка для бетона. Определение модуля крупности»

- •Схемы и формулы:

- •Обработка результатов

- •Лабораторная работа №10 «Приготовление бетонной смеси и проверка свойств бетона. Расчет и подбор состава тяжелого бетона»

- •Схемы и формулы:

- •«Определение марки бетона»

- •Схемы и формулы:

- •Лабораторная работа №11 «Подбор состава строительного гипса»

Сущность работы: определение верхнего температурного предела размягчения битума.

Аппаратура: прибор «Кольцо и шар», термометр с градуировкой до 200С, стеклянная пластина, нож, источник нагрева, строительный битум, вода, глицерин, тальк.

Подготовка работы: (см. предыдущую работу)

Проведение работы: прибор «Кольцо и шар» ставим в чашу с водой с температурой 5 0С, уровень воды в чаше выше поверхности битума не менее чем на 5 см.. По истечении 10 мин. кольца из чаши вынимают и в центр каждого кольца на поверхность битума кладут стальной шарик весом 3,5 кг и диаметром 9,53 мм. Затем кольца опять ставят в стакан с водой, а чашу нагревают на плитке или горелке. Скорость нагрева чаши с водой (после первых трех минут) должна быть 5

0,5

0С в

минуту. Нагревают до тех пор, пока шарик

с размягчившимся битумом не коснется

нижнего диска. В момент соприкосновения

шарика отсчитывают температуру

размягчения битума. Если предполагаемая

температура размягчения битума от 80

до 110

0С, то

вместо воды в чашу наливают глицерин

и кольцо с битумом перед испытанием

выдерживают в воде с глицерином 10 мин,

при температуре 32

1

0С.

Расхождения между двумя параллельными

определениями не должны превышать 1-2

0С.

0,5

0С в

минуту. Нагревают до тех пор, пока шарик

с размягчившимся битумом не коснется

нижнего диска. В момент соприкосновения

шарика отсчитывают температуру

размягчения битума. Если предполагаемая

температура размягчения битума от 80

до 110

0С, то

вместо воды в чашу наливают глицерин

и кольцо с битумом перед испытанием

выдерживают в воде с глицерином 10 мин,

при температуре 32

1

0С.

Расхождения между двумя параллельными

определениями не должны превышать 1-2

0С.Схемы и формулы:

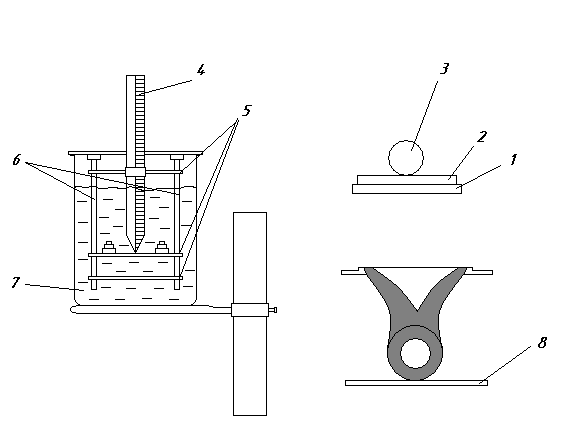

Рисунок 14. Прибор «Кольцо и шар» для определения температуры размягчения битума.

где, 1 – латунное кольцо; 2 – битум; 3 – стальной шарик; 4 – термометр; 5 – металлические диски; 6 – металлические стержни; 7 – стакан; 8 – нижний диск.

Обработка результатов: испытания проводят два раза, и температуру размягчения вычисляют как среднее арифметическое значение двух определений.

7. Вывод: температура размягчения битума 97,5 0С

Марку битума устанавливают путем сравнения результатов испытаний с требованиями ГОСТ (см. таблицу 13).

Таблица 13. Физико-механические свойства нефтяных битумов.

-

Марка битума

Глубина проникания иглы

Растяжимость см при t=25 0С не менее

Температура ( 0С)

не ниже

размягчение

вспышки

Строительный битум

БН50/50

41-60

40

50

220

БН70/30

21-40

3

70

230

БН90/10

5-20

1

90

240

Кровельный битум

БНК45/80

140-220

Не регламентируется

40-45

240

БНК90/40

35-45

85-95

240

БНК90/30

25-35

85-95

240

Дорожные битумы

БНД200/300

201-300

-

35

200

БНД130/220

131-200

65

39

220

БНД90/130

91-130

60

43

БНД60/90

61-90

50

47

БНД40/60

40-60

40

51

Общий вывод: в результате проведенных испытаний марка битума БН-90/10

Лабораторная работа №9 «Испытание песка для бетона. Определение модуля крупности»

Сущность работы: изучить методы определения качества мелкого заполнителя для бетона

Аппаратура: стандартный набор сит с отверстиями: 10; 5; 2,5; 1,25; 0,63; 0,315; 0,14 мм, весы с разновесами, совок, щетка, сушильный шкаф.

Подготовка работы: среднюю пробу песка массой два килограмма высушивают, просеивают сквозь сита с отверстиями диаметром от 10 до 5 мм. Полученные значения по остаткам на ситах вычисляют поформулам:

где, т – масса пробы (гр); т5 и т10 – остатки на ситах с отверстиями, равными соответственно 5 и 10 мм, г.

Проведение работы: из пробы песка, прошедшего через сита с отверстиями диаметром 5 мм, отбирают навеску 1000г, просеивают ее ручным или механическим способом через комплект сит, последовательно разложенных по мере уменьшения размеров отверстий в ситах (сита с круглыми отверстиями диаметром 2,5 мм, ниже сита с сетками, имеющими квадратные отверстия размером 1,25; 0,63; 0,315; 0,14 мм.)

Просеивание считается законченным если при контрольном встряхивании через сито на чистый лист бумаги за 1 минуту проходит не более 0,1% зерен песка от общей массы просеиваемой навески.

Остатки песка на каждом сите взвешивают и вычисляют частные остатки на каждом сите с точностью до 0,1%:

![]()

где, ai – частный остаток на сите, %; т1 – масса остатка на данном сите, г; т – масса просеиваемой навески, равная 1000г.

С точностью до 0,1% определяют полный остаток А на каждом сите как сумму частных остатков на всех ситах, лежащих выше рассматриваемого, плюс частный остаток на данном (рассматриваемом) сите.

![]()

где, а – сумма частных остатков на ситах, лежащих выше рассматриваемого, %; ai – частный остаток на данном (рассматриваемом) сите, %; А – полный остаток.

Для оценки зернового состава песка и его пригодности для приготовления бетона результаты просеивания (по полным остаткам) сравнивают с данными таблицы 14 и графиком (рисунок 15).