- •1 Определение характеристик прочности и пластичности металлов при испытаниях на растяжение.

- •2 Твердость металлов

- •3 Методы определения твердости

- •4 Производство чугуна в доменной печи: схема, состав и подготовка шихты, физико-химические процессы, продукция, технико-экономические показатели

- •5 Назначение и состав компонентов шихты при получении чугуна в доменной печи:

- •6 Получение стали в кислородном конвертере. Физико-химические процессы в конвертере.

- •7 Производство стали в электродуговых и индукционных печах

- •8 Разливка стали и слитки: методы разливки, схемы, преимущества и недостатки. Непрерывная разливка.

- •9 Строение слитка стали: распределение примесей, спокойная и кипящая сталь. Сущность процесса раскисления стали.

- •10 Методы повышения качества стали: дегазация, обработка синтетическими шлаками, электрошлаковый и электродуговой переплав.

- •11 Классификация и маркировка углеродистых и легированных сталей

- •12 Состав и свойства формовочных и стержневых смесей.

- •13 Литейные свойства сплавов.

- •14 Устройство и назначение литниковой системы, ее схема. Соотношение сечений ее элементов.

- •15 Сущность и схема литья в песчано-глинистые формы. Модельный комплект.

- •16 Схема технологии получения отливок в песчано-глинистых формах

- •17 Литье в кокиль, литье под давлением , Центробежное литье. Схемы методов, преимущества, области применения.

- •18 Литье в оболочковые формы и по выплавляемым моделям. Сущность процессов. Область применения.

- •19 Виды литейного брака, его причины, пути устранения.

- •20 Основные законы омд. Классификация видов пластической деформации при омд по Губкину.

- •21 Выбор температурного интервала при омд. Классификация видов пластической деформации при омд по Губкину.

- •22 Объемная штамповка: сущность процесса, оборудование и инструмент, продукция, области применения.

- •23 Прокатка металлов: сущность и схемы процесса, устройство и классификация прокатных станов, продукты прокатного производства.

- •Прокатка металла

- •24 Ковка: сущность процесса, основные операции, оборудование и инструмент, области применения.

- •25 Волочение металлов: сущность и схема процесса, инструмент и оборудование, продукция.

- •26 Прессование металлов: виды прессования, схемы. Преимущества и недостатки метода, область применения.

- •27 Листовая штамповка: сущность, основные операции, инструмент, оборудование. Области применения.

- •28 Физическая сущность сварки. Классификация.

- •29 Дуговая сварка: сущность,вольт – амперная характеристика дуги и внешние характеристики источников тока. Выбор режимов сварки.

- •30 Электроды для ручной дуговой сварки. Выбор типа, марки, диаметра электрода. Расшифро-вать: э42; э42а; э60; уони 13/55; цм-7.

- •31 Автоматическая дуговая сварка под слоем флюса: схема, режимы, область применения.

- •32 Электродуговая сварка в среде защитных газов.

- •33 Электрошлаковая сварка. Сущность, область применения.

- •34 Газовая сварка: схема, газы для сварки, строение пламени, аппаратура, область применения.

- •35 Сварка и резка электронным лучом в вакууме. Сущность, технические особенности, область применения.

- •36 Контактная электрическая сварка: стыковая, точечная, шовная. Их сущность и схемы. Области применения.

- •37 Холодная (кузнечная) сварка. Ультразвуковая сварка. Их сущность и области применения.

- •38 Диффузионная сварка металлов. Сварка трением. Сущность процессов, схемы, области применения.

- •39 Сварка трением, сварка взрывом. Их сущность, схемы, области применения.

- •40 Виды дефектов сварных швов и причины.

- •41 Схема обработки заготовки резанием. Виды движений при резании, параметры процесса.

- •42 Физические процессы, сопровождающие резание. Роль смазывающе-охлаждающих жидкостей.

- •43 Инструментальные материалы. Влияние режимов резания на стойкость инструмента.

- •44 Обработка заготовок на токарно-винторезном станке, приспособления, типы резцов.

- •45 Элементы токарного проходного резца. Углы токарного проходного резца.

- •46 Обработка заготовок на токарно-револьверных и токарно-карусельных станках.

- •49 Обработка заготовок на фрезерных станках. Виды фрезерования. Инструмент. Типы и устройство фрезерных станков.

- •50 Обработка заготовок на строгальных и протяжных станках: инструмент и оборудование.

- •51 Классификация методов обработки заготовок поверхностным пластическим деформированием.

- •54 Лазерная обработка заготовок

- •55 Порошковая металлургия (пм): сущность метода, преимущества, типы получаемых материалов и изделий.

- •56 Сущность пм: методы получения порошков, их технологические и физические свойства.

- •57 Порошковая металлургия: методы формования изделий, закономерности процесса спекания.

- •58 Композиционные материалы. Виды композиций, механизм упрочнения.

- •1 Определение характеристик прочности и пластичности металлов при испытаниях на растяжение.

- •2 Твердость металлов

29 Дуговая сварка: сущность,вольт – амперная характеристика дуги и внешние характеристики источников тока. Выбор режимов сварки.

Дуговая сварка постоянным и переменным током. Источни-ки питания электрической дуги. Выбор тока, на-пряжения дуги, высоты дуги.

При электрической дуговой сварке местный разогрев деталей, подлежащих сварке, осуществляется сварочной дугой, которая вызывается путем касания электродом свариваемого металла. При коротком замыкании ток большой силы проходит через отдельные контактные выступы. Отрыв электрода от изделия ведет к размыканию цепи, что в свою очередь приводит к образованию искры в газовом промежутке и зажиганию дуги. Конец электрода разогревается под действием высокой темпе-ратуры дуги и начинает плавиться. На свариваемом металле образуется ванна жидкого металла. Жидкие объемы ванны и электрода перемешиваются, кристаллизуются при остывании и образуют прочный соединительный элемент — сварной шов.

Характеристика сварочной дуги. Электрическая дуга пред-ставляет собой длительный и мощный электрический разряд в газовом промежутке между электродом и свариваемой дета-лью.

В отличие от других разрядов в газах сварочная дуга характеризуется низким напряжением (12—40 в), большой плотно-стью тока (800—3000 а/см2), высокой температурой столба дуги (6000— 8000°). На поверхностях металла, между которы-ми заключен столб дуги, температура обычно близка к темпе-ратуре кипения металла. Мощность дуги может меняться от 0,01 до 150 кВт. Высокая температура в зоне дуги ставит ее в ряд мощных тепловых источников, а широкий диапазон мощностей позволяет применять дугу для сварки металлов разных толщин от небольших деталей до тяжелых узлов и конструкций.

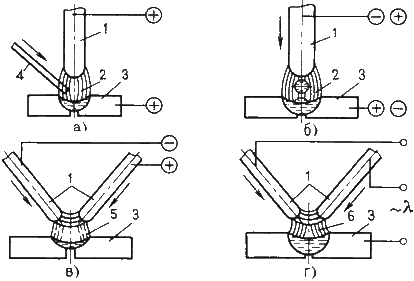

•сварка неплавящимся (графитовым или вольфрамовым) электродом 1 дугой прямого действия 2 (рис. 17.1.а), при которой соединение выполняется путем расплавления только основного металла 3, либо с применением присадочного металла 4;

•сварка плавящимся электродом (металлическим) 1 дугой прямого действия с одновременным расплавлением основного металла и электрода, который пополняет сварочную ванну жидким металлом (рис. 17.1.б);

•сварка косвенной дугой 5, горящей между двумя, как правило, неплавящи-мися электродами, при этом основной металл нагревается и расплавляется теплотой столба дуги (рис. 17.1.в);

•сварка трехфазной дугой, при которой дуга горит между каждым электро-дом и основным металлом (рис. 17.1.г).

30 Электроды для ручной дуговой сварки. Выбор типа, марки, диаметра электрода. Расшифро-вать: э42; э42а; э60; уони 13/55; цм-7.

При сварке металлической дугой стержень выполняет функции электрода и присадочного металла. Так как сварной шов представляет собой сплав электродного и основного металла и его механические свойства всецело определяются ими, элек-тродные стержни должны изготавливаться из проволоки, в которой строго выдержан химический состав. Стальную сварочную проволоку изготавливают по ГОСТ 2246—70 и специальным техническим условиям. ГОСТ включает 77 марок сварочной проволоки. Самой распространенной маркой углеродистой проволоки является Св-08. Ее изготавливают холоднотянутой. Особое внимание выбору проволоки следует уделять при сварке специальных сталей. Для ручной дуговой сварки проволока перерабатывается на электроды. Длина электрода колеблется от 250 до 450 мм, а диаметр — от 1 до 12 мм.

При ручной дуговой сварке режим определяется главным образом диаметром, типом электрода и его основнымихаракте-ристиками, а также силой сварочного тока. Диаметр электрода подбирается по преобладающей толщине в сварной конструк-ции, геометрии сварного соединения и условиям отвода теплоты от шва. Тип электрода выбирается в зависимости от технических условий и требований к сварной конструкции.

Материалы применяемые при ручной дуговой сварке.

Наиболее распространенная из дуговых.Питание дуги осуществляется от сварного генератора или выпрямителя постоянного тока или от сварочного трансформатора переменного тока.Состав электродного покрытия обеспечивает защиту от окисления и азотирование металлического шва, и легирование шва для придания ему необходимых механических свойства.

Ручная дуговая сварка.

Электроды: по назнач. (углеродист.инизнолегир. констр., легир. констр., легир. жаропроч., высоколегир., наплавк. повершн. слоев с особ. свойств.), по виду покрытия (кисл. Fe2O3, MnO, рутиловым TiO2, CaCO3, основн. MgCO3, CaF2, целлюлозн. - орг. вещ.).