- •1 Определение характеристик прочности и пластичности металлов при испытаниях на растяжение.

- •2 Твердость металлов

- •3 Методы определения твердости

- •4 Производство чугуна в доменной печи: схема, состав и подготовка шихты, физико-химические процессы, продукция, технико-экономические показатели

- •5 Назначение и состав компонентов шихты при получении чугуна в доменной печи:

- •6 Получение стали в кислородном конвертере. Физико-химические процессы в конвертере.

- •7 Производство стали в электродуговых и индукционных печах

- •8 Разливка стали и слитки: методы разливки, схемы, преимущества и недостатки. Непрерывная разливка.

- •9 Строение слитка стали: распределение примесей, спокойная и кипящая сталь. Сущность процесса раскисления стали.

- •10 Методы повышения качества стали: дегазация, обработка синтетическими шлаками, электрошлаковый и электродуговой переплав.

- •11 Классификация и маркировка углеродистых и легированных сталей

- •12 Состав и свойства формовочных и стержневых смесей.

- •13 Литейные свойства сплавов.

- •14 Устройство и назначение литниковой системы, ее схема. Соотношение сечений ее элементов.

- •15 Сущность и схема литья в песчано-глинистые формы. Модельный комплект.

- •16 Схема технологии получения отливок в песчано-глинистых формах

- •17 Литье в кокиль, литье под давлением , Центробежное литье. Схемы методов, преимущества, области применения.

- •18 Литье в оболочковые формы и по выплавляемым моделям. Сущность процессов. Область применения.

- •19 Виды литейного брака, его причины, пути устранения.

- •20 Основные законы омд. Классификация видов пластической деформации при омд по Губкину.

- •21 Выбор температурного интервала при омд. Классификация видов пластической деформации при омд по Губкину.

- •22 Объемная штамповка: сущность процесса, оборудование и инструмент, продукция, области применения.

- •23 Прокатка металлов: сущность и схемы процесса, устройство и классификация прокатных станов, продукты прокатного производства.

- •Прокатка металла

- •24 Ковка: сущность процесса, основные операции, оборудование и инструмент, области применения.

- •25 Волочение металлов: сущность и схема процесса, инструмент и оборудование, продукция.

- •26 Прессование металлов: виды прессования, схемы. Преимущества и недостатки метода, область применения.

- •27 Листовая штамповка: сущность, основные операции, инструмент, оборудование. Области применения.

- •28 Физическая сущность сварки. Классификация.

- •29 Дуговая сварка: сущность,вольт – амперная характеристика дуги и внешние характеристики источников тока. Выбор режимов сварки.

- •30 Электроды для ручной дуговой сварки. Выбор типа, марки, диаметра электрода. Расшифро-вать: э42; э42а; э60; уони 13/55; цм-7.

- •31 Автоматическая дуговая сварка под слоем флюса: схема, режимы, область применения.

- •32 Электродуговая сварка в среде защитных газов.

- •33 Электрошлаковая сварка. Сущность, область применения.

- •34 Газовая сварка: схема, газы для сварки, строение пламени, аппаратура, область применения.

- •35 Сварка и резка электронным лучом в вакууме. Сущность, технические особенности, область применения.

- •36 Контактная электрическая сварка: стыковая, точечная, шовная. Их сущность и схемы. Области применения.

- •37 Холодная (кузнечная) сварка. Ультразвуковая сварка. Их сущность и области применения.

- •38 Диффузионная сварка металлов. Сварка трением. Сущность процессов, схемы, области применения.

- •39 Сварка трением, сварка взрывом. Их сущность, схемы, области применения.

- •40 Виды дефектов сварных швов и причины.

- •41 Схема обработки заготовки резанием. Виды движений при резании, параметры процесса.

- •42 Физические процессы, сопровождающие резание. Роль смазывающе-охлаждающих жидкостей.

- •43 Инструментальные материалы. Влияние режимов резания на стойкость инструмента.

- •44 Обработка заготовок на токарно-винторезном станке, приспособления, типы резцов.

- •45 Элементы токарного проходного резца. Углы токарного проходного резца.

- •46 Обработка заготовок на токарно-револьверных и токарно-карусельных станках.

- •49 Обработка заготовок на фрезерных станках. Виды фрезерования. Инструмент. Типы и устройство фрезерных станков.

- •50 Обработка заготовок на строгальных и протяжных станках: инструмент и оборудование.

- •51 Классификация методов обработки заготовок поверхностным пластическим деформированием.

- •54 Лазерная обработка заготовок

- •55 Порошковая металлургия (пм): сущность метода, преимущества, типы получаемых материалов и изделий.

- •56 Сущность пм: методы получения порошков, их технологические и физические свойства.

- •57 Порошковая металлургия: методы формования изделий, закономерности процесса спекания.

- •58 Композиционные материалы. Виды композиций, механизм упрочнения.

- •1 Определение характеристик прочности и пластичности металлов при испытаниях на растяжение.

- •2 Твердость металлов

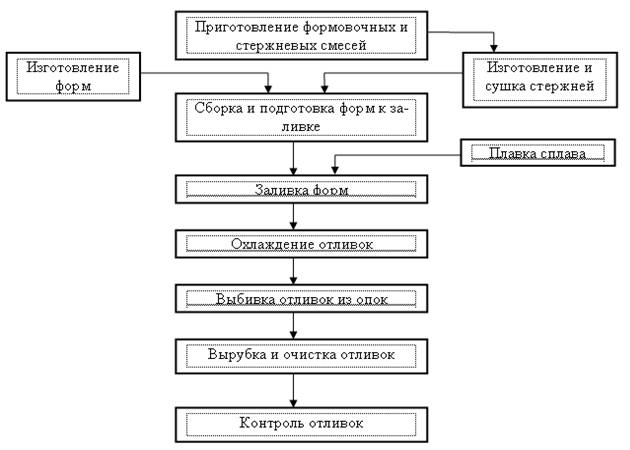

16 Схема технологии получения отливок в песчано-глинистых формах

17 Литье в кокиль, литье под давлением , Центробежное литье. Схемы методов, преимущества, области применения.

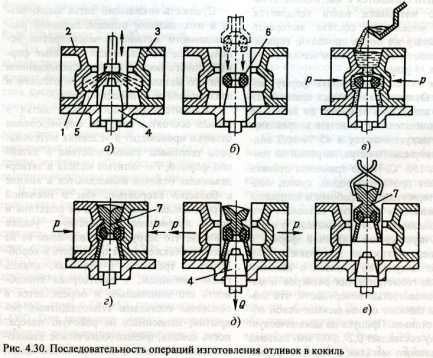

Литье в кокиль.

Сущность кокильного литья заключается в изготовлении отливок заливкой расплавленного металла в многократно используемые металлические литейные формы - кокили с последующим затвердеванием залитого металла, охлаждением отливки и извлечением ее из полости формы. Отличительные особенности литья в кокиль состоят в том, что формирование отливки происходит в условиях интенсивного теплового взаимодействия с литейной формой, т.е. залитый металл и затвердевающая отливка охлаждаются в кокиле с большей скоростью, чем в песчаной форме; кокиль практически не податлив и более интенсивно препятствует усадке отливки, что затрудняет извлечение ее из кокиля. Кокили - металлические формы - изготовляют из серого чугуна (СЧ 15, СЧ 20 и др.), стали (20, 15Л, 20Л и др.) и других материалов. Стержни и различные вставки изготовляют из легированных сталей (ЗОХГС, 35ХГСА и др.). Технологический процесс изготовления отливки в кокиль показан на рис. 4.30.

Рабочую поверхность кокиля с вертикальной плоскостью разъема, состоящую из поддона I, двух симметричных полуформ 2 и 3 и металлического стержня 4, предварительно нагревают до температуры 100°С, покрывают из пульверизатора 5 слоем защитного покрытия. С помощью манипулятора устанавливают песчаный стержень 6, которым выполняют в отливке 7 расширяющуюся полость. Половины кокиля 2 и 3 соединяют, скрепляют и проводят заливку расплава (рис. 4.30, в). После затвердевания отливки 7 (рис. 4.30, г) и охлаждения ее до температуры выбивки кокиль раскрывают (рис. 4.30, д) и протягивают вниз металлический стержень 4. Отливка 7 манипулятором удаляется из кокиля (рис. 4.30, е).

Отливки простой конфигурации изготовляют в неразъемных кокилях. Несложные отливки с небольшими выступами и впадинами на наружных поверхностях изготовляют в кокилях с вертикальным разъемом. При изготовлении крупных, но простых по конфигурации отливок используются кокили с горизонтальными разъемами. Кокили с комбинированным разъемом применяют при изготовлении сложных отливок. Полости в отливках оформляют песчаными, оболочковыми или металлическими стержнями. Для удаления воздуха и газов из полости формы по плоскости разъема кокиля выполняют вентиляционные каналы. Отливки из рабочей полости удаляют выталкивателями. Заданный тепловой режим литья обеспечивает система подогрева и охлаждения кокиля. Рабочую поверхность кокиля и металлических стержней очищают от ржавчины и загрязнений. Затем на рабочую поверхность кокиля наносят теплозащитные покрытия. Теплозащитные покрытия приготовляют из огнеупорных материалов. Заключительная операция подготовки кокиля: нагрев его до температур 150 ... 350 °С. При сборке кокилей в определенной последовательности устанавливают металлические или песчаные стержни, проверяют точность их установки и закрепления, соединяют половины кокиля и скрепляют их. Заливку металла осуществляют разливочными ковшами или автоматическими заливочными устройствами. Затем отливки охлаждают до температуры выбивки. После этого отливки подвергают обрубке и очистке.

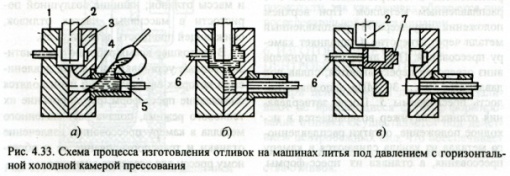

Литье под давлением.

Сущность литья под давлением заключается в изготовлении отливок в металлических формах (пресс-формах) заполнением расплавом под действием внешних сил, превосходящих силы гравитации. Затвердевание отливки протекает под избыточным давлением. После охлаждения отливку извлекают из пресс-формы. Значительное давление на расплав обеспечивает высокую скорость движения потока расплава в пресс-форме. Форма заполняется за десятые и сотые доли секунды, что позволяет получать отливки с толщиной стенки менее 1 мм. Высокая скорость впуска расплава в полость пресс-формы не позволяет воздуху и продуктам разложения смазочного материала полностью удалиться из полости пресс-формы. Они попадают в расплав, что приводит к снижению плотности и герметичности отливок. Высокая кинетическая энергия движущего расплава и статическое давление на него в момент окончания заполнения полости пресс-формы способствуют получению поверхностного слоя отливки с весьма малой шероховатостью. Высокая интенсивность теплового взаимодействия между расплавом, отливкой и пресс-формой способствует изменению структуры в поверхностных слоях отливки. Давление, прикладываемое к расплаву при заполнении полости пресс-формы, позволяет регулировать продолжительность заполнения и изменять количество теплоты, отводимой от расплава за время ее заполнения.

На машинах с горизонтальной холодной камерой прессования (рис. 4.33) порцию расплавленного металла заливают в камеру прессования 4 (рис. 4.33, а), которую плунжером 5 под давлением 40 ... 100 МПа подают в полость пресс-формы (рис. 4.33, б), состоящей из неподвижной 3 и подвижной / полуформ. Внутреннюю полость в отливке получают стержнем 2. После затвердевания отливки пресс-форма раскрывается (рис. 4.33, в), стержень 2 извлекается и отливка 7 выталкивателями б удаляется из рабочей полости пресс-формы. Перед заливкой пресс-форму нагревают до температуры 120 ... 320 °С. После удаления отливки рабочую поверхность пресс-формы обдувают воздухом и смазывают специальными материалами для предупреждения приваривания отливки к пресс-форме. Воздух и газы удаляют через каналы. Уменьшить воздушную пористость в отливках позволяет продувка камеры и полости пресс-формы кислородом до полного вытеснения воздуха. Литье под давлением используют в массовом и крупносерийном производствах отливок с минимальной толщиной стенок 0,8 мм, с высокой точностью размеров и малой шероховатостью поверхности. Недостатки литья под давлением - высокая стоимость пресс-форм и оборудования; ограниченность габаритных размеров и массы отливок; наличие воздушной пористости в массивных частях отливок, снижающей прочность деталей, и др. В настоящее время работают автоматизированные установки литья под давлением.

Литье центробежное.

При таком литье сплав заливают во вращательные формы; отливки получаются под действием центробежных сил, что обеспечивает высокую плотность и механические свойства отливок. Центробежным литьем отливки изготовляют в металлических, песчаных, оболочковых формах и формах для литья по выплавляемым моделям на центробежных машинах с горизонтальной или вертикальной осью вращения. Металлические формы изложницы изготовляют из чугуна и стали. Толщина изложницы обычно в 1,5 ... 2 раза больше толщины отливки. В процессе литья изложницы снаружи охлаждают водой или воздухом.

При получении чугунных водопроводных труб на машинах с горизонтальной осью вращения (рис. 4.37, а) изложницу 2 устанавливают на опорные ролики 7 и закрывают кожухом 6. Изложница 2 приводится во вращение электродвигателем /. Расплавленный чугун из ковша 4 заливают через желоб 3, который в процессе заливки чугуна перемещается в направлении, показанном стрелкой, что обеспечивает получение равностенной отливки 5. Для образования раструба трубы используют либо песчаный, либо оболочковый стержень 8. После затвердевания залитого чугуна трубу извлекают из изложницы. На этих машинах изготовляют втулки, кольца и т.п. При получении отливок на машинах с вращением формы вокруг вертикальной оси (рис. 4.37, б) расплавленный металл из разливочного ковша 4 заливают в литейную форму 2, укрепленную на шпинделе 7, который вращается от электродвигателя. Расплавленный металл центробежными силами прижимается к боковой стенке изложницы. Литейная форма вращается до полного затвердевания. После останова формы отливка 3 извлекается. На рис. 4.37, в показана схема процесса литья сложных тонкостенных рабочих колес на машинах с вертикальной осью вращения: 1,6- половины кокиля; 2 -стержень, который формирует канал рабочего колеса и его лопасти; 3 - стол машины; 4 - стержень, воспринимающий удар струи заливаемого металла; 5 - шпиндель центробежной машины. Частота вращения изложницы при центробежном литье составляет 150 ... 1200 об/мин. Изложницы перед заливкой нагревают до температуры 150 ... 200 °С. Температуру заливки сплавов назначают на 100 ... 150 °С выше температуры ликвидуса. Преимущества центробежного литья - получение внутренних полостей трубных заготовок без применения стержней; большая экономия сплава за счет отсутствия литниковой системы; возможность получения двухслойных заготовок, что достигается поочередной заливкой в форму различных сплавов (сталь и чугун, чугун и бронза и т.д.). Для изготовления отливок центробежным литьем используют автоматические и многопозиционные карусельные машины.