- •1 Определение характеристик прочности и пластичности металлов при испытаниях на растяжение.

- •2 Твердость металлов

- •3 Методы определения твердости

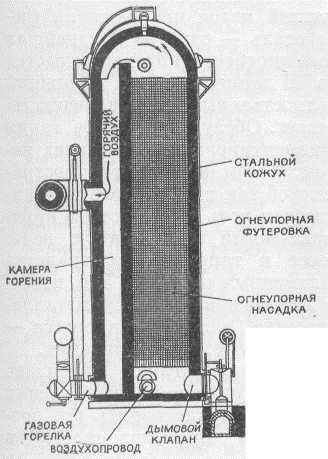

- •4 Производство чугуна в доменной печи: схема, состав и подготовка шихты, физико-химические процессы, продукция, технико-экономические показатели

- •5 Назначение и состав компонентов шихты при получении чугуна в доменной печи:

- •6 Получение стали в кислородном конвертере. Физико-химические процессы в конвертере.

- •7 Производство стали в электродуговых и индукционных печах

- •8 Разливка стали и слитки: методы разливки, схемы, преимущества и недостатки. Непрерывная разливка.

- •9 Строение слитка стали: распределение примесей, спокойная и кипящая сталь. Сущность процесса раскисления стали.

- •10 Методы повышения качества стали: дегазация, обработка синтетическими шлаками, электрошлаковый и электродуговой переплав.

- •11 Классификация и маркировка углеродистых и легированных сталей

- •12 Состав и свойства формовочных и стержневых смесей.

- •13 Литейные свойства сплавов.

- •14 Устройство и назначение литниковой системы, ее схема. Соотношение сечений ее элементов.

- •15 Сущность и схема литья в песчано-глинистые формы. Модельный комплект.

- •16 Схема технологии получения отливок в песчано-глинистых формах

- •17 Литье в кокиль, литье под давлением , Центробежное литье. Схемы методов, преимущества, области применения.

- •18 Литье в оболочковые формы и по выплавляемым моделям. Сущность процессов. Область применения.

- •19 Виды литейного брака, его причины, пути устранения.

- •20 Основные законы омд. Классификация видов пластической деформации при омд по Губкину.

- •21 Выбор температурного интервала при омд. Классификация видов пластической деформации при омд по Губкину.

- •22 Объемная штамповка: сущность процесса, оборудование и инструмент, продукция, области применения.

- •23 Прокатка металлов: сущность и схемы процесса, устройство и классификация прокатных станов, продукты прокатного производства.

- •Прокатка металла

- •24 Ковка: сущность процесса, основные операции, оборудование и инструмент, области применения.

- •25 Волочение металлов: сущность и схема процесса, инструмент и оборудование, продукция.

- •26 Прессование металлов: виды прессования, схемы. Преимущества и недостатки метода, область применения.

- •27 Листовая штамповка: сущность, основные операции, инструмент, оборудование. Области применения.

- •28 Физическая сущность сварки. Классификация.

- •29 Дуговая сварка: сущность,вольт – амперная характеристика дуги и внешние характеристики источников тока. Выбор режимов сварки.

- •30 Электроды для ручной дуговой сварки. Выбор типа, марки, диаметра электрода. Расшифро-вать: э42; э42а; э60; уони 13/55; цм-7.

- •31 Автоматическая дуговая сварка под слоем флюса: схема, режимы, область применения.

- •32 Электродуговая сварка в среде защитных газов.

- •33 Электрошлаковая сварка. Сущность, область применения.

- •34 Газовая сварка: схема, газы для сварки, строение пламени, аппаратура, область применения.

- •35 Сварка и резка электронным лучом в вакууме. Сущность, технические особенности, область применения.

- •36 Контактная электрическая сварка: стыковая, точечная, шовная. Их сущность и схемы. Области применения.

- •37 Холодная (кузнечная) сварка. Ультразвуковая сварка. Их сущность и области применения.

- •38 Диффузионная сварка металлов. Сварка трением. Сущность процессов, схемы, области применения.

- •39 Сварка трением, сварка взрывом. Их сущность, схемы, области применения.

- •40 Виды дефектов сварных швов и причины.

- •41 Схема обработки заготовки резанием. Виды движений при резании, параметры процесса.

- •42 Физические процессы, сопровождающие резание. Роль смазывающе-охлаждающих жидкостей.

- •43 Инструментальные материалы. Влияние режимов резания на стойкость инструмента.

- •44 Обработка заготовок на токарно-винторезном станке, приспособления, типы резцов.

- •45 Элементы токарного проходного резца. Углы токарного проходного резца.

- •46 Обработка заготовок на токарно-револьверных и токарно-карусельных станках.

- •49 Обработка заготовок на фрезерных станках. Виды фрезерования. Инструмент. Типы и устройство фрезерных станков.

- •50 Обработка заготовок на строгальных и протяжных станках: инструмент и оборудование.

- •51 Классификация методов обработки заготовок поверхностным пластическим деформированием.

- •54 Лазерная обработка заготовок

- •55 Порошковая металлургия (пм): сущность метода, преимущества, типы получаемых материалов и изделий.

- •56 Сущность пм: методы получения порошков, их технологические и физические свойства.

- •57 Порошковая металлургия: методы формования изделий, закономерности процесса спекания.

- •58 Композиционные материалы. Виды композиций, механизм упрочнения.

- •1 Определение характеристик прочности и пластичности металлов при испытаниях на растяжение.

- •2 Твердость металлов

№ 1

1 Определение характеристик прочности и пластичности металлов при испытаниях на растяжение.

Испытание на растяжение производится путем растяжения, специально приготовленного для этой цели образца на испытательной машине.

Механические свойства материала, определяемые при этих испытаниях, объединяют в две группы:

-прочностные свойства (предел упругости, предел пропорциональности, предел текучести, предел прочности)

-пластические свойства (относительное удлинение, относительное сужение).

При этом под прочностью понимают способность металла сопротивляться разрушению под действием внешних нагрузок.

Под

пластичностью — способность под

действием нагрузок принимать, новую

форму не разрушаясь.

Под

пластичностью — способность под

действием нагрузок принимать, новую

форму не разрушаясь.

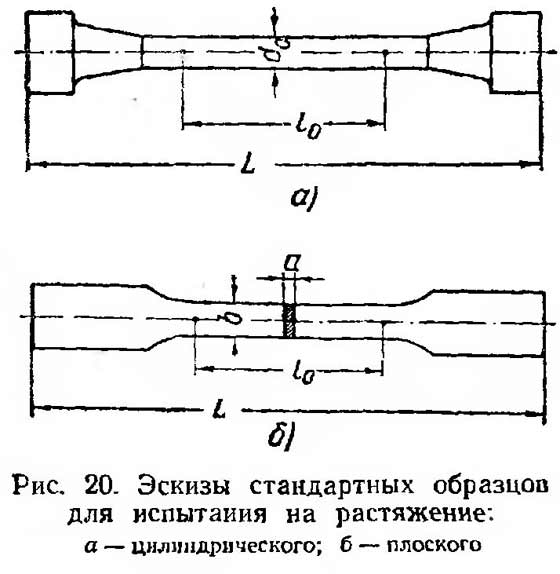

Стандартным образцом для испытания на растяжение является образец, показанный на рис. 20, а.

Диаметр стандартного образца выбирается в зависимости от мощности машины и предполагаемой прочности материала.

Расчетная длина цилиндрической части определяется соотношением l0—10do, гдеd0 — его начальный диаметр. Все остальные размеры образца определяются конструкцией захватных устройств испытательной машины.

При испытании листового материала применяется образец, показанный на рис. 20, б.

Толщина образца определяется толщиной листового материала, ширина — мощностью машины и предполагаемой прочностью материала.

Расчетная длина образца устанавливается из соотношения l0 = 11,3√F0 , гдеF0 — начальная площадь его поперечного сечения.

Определение механических свойств, производят обычно по диаграмме деформации, записываемой самой испытательной машиной.

2 Твердость металлов

Твердость — это способность металла сопротивляться проникновению в него другого, более твердого тела.

Твердость металла является весьма важной характеристикой, так как тесно связана с такими основными характеристиками металлов и сплавов, как прочность, износостойкость и др.

В настоящее время имеется много способов определения твердости металлов. Рассмотрим некоторые из них, наиболее широко применяемые в промышленности.

3 Методы определения твердости

Определение твердости вдавливанием стального шарика (метод Бринелля):

Стальной

шарик, изготовленный из закаленной

шарикоподшипниковой стали, под действием

усилия вдавливается в поверхность

металла.

Стальной

шарик, изготовленный из закаленной

шарикоподшипниковой стали, под действием

усилия вдавливается в поверхность

металла.

С помощью специальной лупы измеряется диаметр лунки. По таблицам, приложенным к прибору, определяется значение твердости Не.

Для испытания применяют специальный пресс типа Бринелля.

Стальной шарик крепится в оправке.

Исследуемый образец ставится на предметный столик и поднимается к шарику штурвалом .

При включении мотора грузы пресса опускаются и вдавливают стальной шарик в образец.

Для стали значение твердости, определенное этим методом, связано с пределом прочности соотношением, которым на практике иногда пользуются:

![]()

Определение твердости по глубине вдавливания алмазного конуса (метод Роквелла):

Алмазный конус с углом при вершине 120° вдавливается в металл предварительной постоянной нагрузкой 10 кг, а затем полкой нагрузкой 60 или 150 кг.

Для испытания используют специальный пресс.

Алмазный конус крепится в оправке .

Образец устанавливается на столик и поднимается с помощью штурвала до нагрузки 10 кг.

Ручка освобождает грузы6, которые создают усилие для вдавливания конуса в металл. Глубину вдавливания, т.е. значение твердости, отмечает индикатор .

Значения твердости этим методом определяются по разности глубины вдавливания алмазного конуса под действием полной и предварительной нагрузок.

Чем тверже металл, тем на меньшую глубину проникает алмаз при вдавливании, тем больше будет число твердости.

Стандартной нагрузкой при этом методе является 150 кг.

Обозначается твердость НRc. В некоторых случаях, например при измерении твердости на тонком образце или при измерении твердости поверхностного слоя металла, нагрузку применяют до 60 кг.

Измерение твердости мягких материалов:

На этом же приборе Роквелла можно производить измерение твердости мягких материалов (цветные металлы, отожженная сталь).

В этом случае используют стальной закаленный шарик диаметром 1,59 мм (1/16). Стандартной нагрузкой является 100 кг, и величина твердости обозначается индексом НRB.

Определение твердости динамическим вдавливанием шарика:

При изменении твердости массивных деталей и конструкций, когда нельзя использовать описанные выше приборы, применяют переносный прибор.

В прибор закладывают эталонный образец . При ударе по прибору молотком специальный шарик наносит отпечатки на исследуемый предмет и эталонный образец, твердость которого известна.

Сопоставляя значения диаметров лунок образца и детали по таблицам, определяют твердость детали.

Определение твердости методом упругой отдачи:

В тех случаях, когда нельзя применять методы вдавливания, чтобы не испортить поверхности изделия, используется прибор, определяющий твердость металла методом упругой отдачи.

С постоянной высоты на металл падает определенного веса боек и отскакивает. По величине отскока судят о твердости. Чем больше твердость, тем больше отскок бойка.

Производительность этого метода испытаний очень велика (несколько сот измерений в час). Однако применять его можно только для сравнения между собой твердости изделий из одного и того же металла или из металлов, имеющих одинаковые упругие свойства.

№2