- •1 Общие сведения

- •2. Состав и свойства пластмасс

- •1. Связующее

- •2. Наполнители

- •3.Пластификаторы

- •4. Стабилизаторы, отвердители, инициаторы.

- •Виниловые обои представляют собой бумажную основу с виниловым покрытием различной плотности, придающим обоям прочность и влагостойкость.

- •Полукоммерческий линолеум

- •Применяется в помещениях со средней интенсивностью хождения - офисы, конструкторские бюро, кабинеты врачей, парикмахерские, дома быта, небольшие магазины, гостиницы и гостиничные номера, студии.

- •Производство изделий из пенополиуретана.

- •Производство фенолформальдегидных пенопластов.

- •Производство сотопластов.

- •5.Полимерные красочные составы

- •1. Полимерные краски

- •4.Порошковые краски

- •Лаки и эмалевые краски

- •1. Лаки

- •2. Эмалевые краски

- •Лакокрасочные защитные покрытия

- •6. Модификация строительных материлов полимерами

- •2.Цементно-полимерные бетоны.

- •3.Полимербетоны

- •4.Модификация битумов полимерами

- •5.Модификация древесины полимерами

- •7.Полимерные конструкции

- •Оболочки.

- •Полимербетонные конструкции

- •Трехслойные панели

Производство изделий из пенополиуретана.

Эти изделия, занимающие в настоящее время одно из ведущих мест среди полимерных теплоизоляционных материалов, могут быть получены способами заливки или напыления. Поризация в обоих случаях осуществляется в результате химического взаимодействия компонентов сырьевой смеси с выделением С02. Изделия из пенополиуретана производят непрерывным (конвейерным) способом, процесс поддается автоматизации. При изготовлении пенополиуретана в заводских условиях по конвейерной технологии залитая и вспененная смесь отверждается в результате термообработки. При заливке массы в конструктивные полости или при напылении отверждение происходит благодаря введению в нее отвердителя.

Пенополиуретаны могут быть получены методом напыления и заливки (заливочные пенопласты) непосредственно на стройке. В результате вспенивания полиуретана в конструкциях получают монолитную теплоизоляцию, что дает возможность уменьшить толщину слоя изоляции на 25 ..30 % по сравнению с теплоизоляцией, выполненной из штучных изделий.

Фенолформальдегидные пенопласты получают заливкой жидких композиций, их плотность 50...150 кг/м3; цвет красно-коричневый. Большое количество фенолформальдегидных пенопластов используют при изготовлении трехслойных панелей с внешними слоями из гофрированного алюминия или стальных листов.

Производство фенолформальдегидных пенопластов.

Их получают по беспрессовой или заливочной технологии. В первом случае вспенивание и отверждение композиции (полуфабриката) осуществляют при нагревании форм в камере термообработки за счет разложения газообразователя, отверждения полимера и вулканизации каучука. Во втором случае вспенивание заливочных композиций происходит благодаря выделению водорода при воздействии алюминиевой пудры с кислотным катализатором или за счет испарения легкокипящих жидкостей — фреона 113, четыреххлористого углерода, которые при испарении вспенивают композицию. Реакции взаимодействия компонентов композиции экзотермичны, что ускоряет процесс вспенивания и отверждения и позволяет обходиться без подвода теплоты извне.

Мипора - поропласт, получаемый вспениванием и отверждением композиций на основе карбамидного полимера, является самой легкой газонаполненной пластмассой. Плотность мипоры 10...20 кг/м3, теплопроводность 0,03...0,035 Вт/(м-°С). Вследствие гигроскопичности мипора требует тщательной гидроизоляции. Ее используют для теплоизоляции холодильников, а крошку мипоры также для заполнения полостей в трехслойных конструкциях.

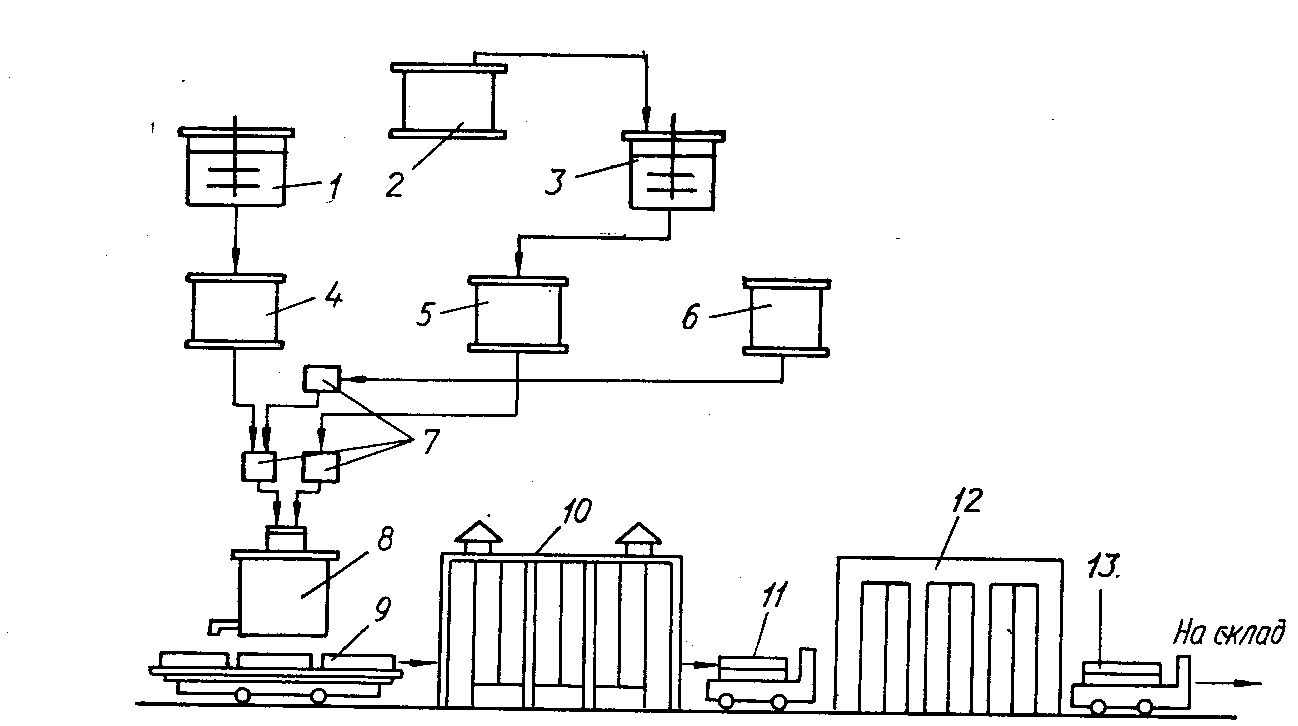

На рис.14 показана технологическая схема производства пенопластов на основе мочевиноформальдегидных полимеров (мипоры).

Подготовка сырья заключается в получении мочевиноформальдегидной смолы 1 и пенообразователя 5. Формовочная масса получается в пеносмесителе, где сначала взбивают пену, а затем подают полимер. Готовую смесь заливают в формы и отверждают в специальных камерах при температуре 18—20°С в течение 3—4 ч, после чего извлеченные из форм изделия направляют на сушку. Изделия из мипоры выпускают в виде блоков средней плотности 10—20 кг/м3.

Рис. 14 . Схема технологии мипоры:1- варочный котел;2-упарочное устройство;3-смесительдля получения пенообразователя;4- емкость для полимера; 5 — емкость для пенообразователя- 6 — емкость для фосфорнокислого аммония; 7 - дозаторы; 8 - смеситель-пенообразователь; 9 – вагонетка с формами;10- камера отверждения;11 - автокар с блоками мипоры; 12 - сушилка; 13-готовая продукция.

Изделия из заливочных композиций можно получать по периодической или непрерывной технологии. Наиболее перспективной является конвейерная (непрерывная) технология (рис. 15 ). В этом случае приготовленную массу из смесительной головки подают на конвейер, на котором разостлана бумага, образующая непрерывный желоб. Приклеивание верхнего слоя бумаги и калибровку ленты по толщине осуществляют верхним формовочным конвейером. За время прохождения между верхним и нижним конвейерами масса вспенивается, затвердевает и на выходе пенопластовую ленту разрезают на плиты.

|

|

Рис. 15 . Схема конвейерной установки получения заливочных пенопластов:

/ — смесительная головка; 2 — бумага; 3 — калибрующие конвейеры; 4 — резательное устройство

Сотопласты — теплоизоляционные материалы с ячейками, напоминающими форму пчелиных сот. Стенки ячеек могут быть выполнены из различных листовых материалов (бумаги, стеклоткани, хлопчатобумажной ткани, металлической фольги, древесноволокнистых плит и др.), пропитанных синтетическими полимерами. В строительстве обычно используют сотопласты, стенки которых состоят из крафт-бумаги, пропитанной и склеенной мочевиноформальдегидным или фенолформальдегидным полимером. Их применяют в трехслойных ограждающих конструкциях. Такие строительные элементы характеризуются значительной прочностью при сжатии, высокой упругостью на сдвиг и низкой теплопроводностью. Для увеличения теплозащитных свойств ячейки заполняют мипорой или др.