- •1 Общие сведения

- •2. Состав и свойства пластмасс

- •1. Связующее

- •2. Наполнители

- •3.Пластификаторы

- •4. Стабилизаторы, отвердители, инициаторы.

- •Виниловые обои представляют собой бумажную основу с виниловым покрытием различной плотности, придающим обоям прочность и влагостойкость.

- •Полукоммерческий линолеум

- •Применяется в помещениях со средней интенсивностью хождения - офисы, конструкторские бюро, кабинеты врачей, парикмахерские, дома быта, небольшие магазины, гостиницы и гостиничные номера, студии.

- •Производство изделий из пенополиуретана.

- •Производство фенолформальдегидных пенопластов.

- •Производство сотопластов.

- •5.Полимерные красочные составы

- •1. Полимерные краски

- •4.Порошковые краски

- •Лаки и эмалевые краски

- •1. Лаки

- •2. Эмалевые краски

- •Лакокрасочные защитные покрытия

- •6. Модификация строительных материлов полимерами

- •2.Цементно-полимерные бетоны.

- •3.Полимербетоны

- •4.Модификация битумов полимерами

- •5.Модификация древесины полимерами

- •7.Полимерные конструкции

- •Оболочки.

- •Полимербетонные конструкции

- •Трехслойные панели

4. Стабилизаторы, отвердители, инициаторы.

Стабилизаторы - способствуют сохранению структуры и свойств во времени, предотвращая их старение от воздействия солнечного света, кислорода, нагрева и т. д. По своему действию делят на светостабилизаторы (производные фенолов, газовая сажа, оксид цинка) и термостабилизаторы (соли щелочных металлов ,стеарат кальция), соединения свинца (стеарат свинца)). Светостабилизаторы обладают способностью поглощать УФ свет преобразовывать тепловую энергию, что препятствует протеканию цепных реакций под воздействием УФ, приводящих к повышению хрупкости. Термостабилизаторы препятствуют термоокислительной деструкции, происходящей под воздействием температуры.

Отвердители - вещества, с помощью которых осуществляется сшивка линейных молекул олигомеров в сетчатые полимерные молекулы. (эфиры изоциановой кислоты)

Инициаторы - ускоряют процесс отверждения

Красители-органические (нигрозин, хризоидин) и минеральные (охра, сурик, белила)

Порообразователи-обеспечивают создание в материале пор (изопентан)

3.ОСНОВЫ ПРОИЗВОДСТВА ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Особенности технологических процессов изготовления полимерных материалов зависят от их состава и назначения.

В основном производство складывается из подготовки (включает сушку, помол, перемешивание), в некоторых случаях – подготовку полуфабрикатов (пресс-порошков, таблеток, дозировки и приготовления полимерных композиций, которые затем перерабатываются в изделия и обеспечивается стабилизация их физико-механических свойств, размеров и формы.

Основными приемами переработки пластмасс являются: вальцевание, каландрирование, экструзия, прессование, литье, промазывание, пропитка, полив, напыление, сварка, склеивание и др.

Смешение композиций - это процесс повышения однородности распределения всех ингредиентов по объему полимера иногда с дополнительным диспергированием частиц. Смешение может быть периодическим и непрерывным. Конструкция и характер работы смесителей зависят от вида смешиваемых материалов (сыпучие или пастообразные).

Вальцевание - операция, при которой пластмасса формуется в зазоре между вращающимися валками. Перерабатываемая масса 2 несколько раз пропускается через зазор между валками 1 и 3 (рис.а), равномерно перемешивается (рис б), затем переводится на один валок (рис в) и срезается ножом 4(рис г). На вальцах непрерывного действия масса не только пропускается через зазор, но движется вдоль него, а в конце процесса срезается ножом в виде узкой непрерывной ленты.

Вальцы позволяют перетирать и дробить компоненты пластмасс. Это обеспечивается тем, что при движении в зазоре материалы сжимаются, раздавливаются и истираются, поскольку валки могут вращаться с различной окружной скоростью. Таким образом, вальцевание позволяет доброкачественно смешивать компоненты пластмасс с целью получения однородной массы. При этом полимер, как правило, переводится в вязкотекучее состояние благодаря повышению температуры при истирании. (темп. вальц.=130-150)

При многократном пропускании массы через вальцы происходит пластикация, т.е. совмещение полимера с пластификатором путем ускоренного взаимного проникновения.

По характеру работы вальцы бывают периодического и непрерывного действия, а по способу регулирования температуры -обогреваемые (паром или электричеством) и охлаждаемые (водой).

В зависимости от расположения в технологической цепи, валки используют для гомогенизации смеси (перед каландрированием), для охлаждения материала, для отделки поверхности материала (тиснение).

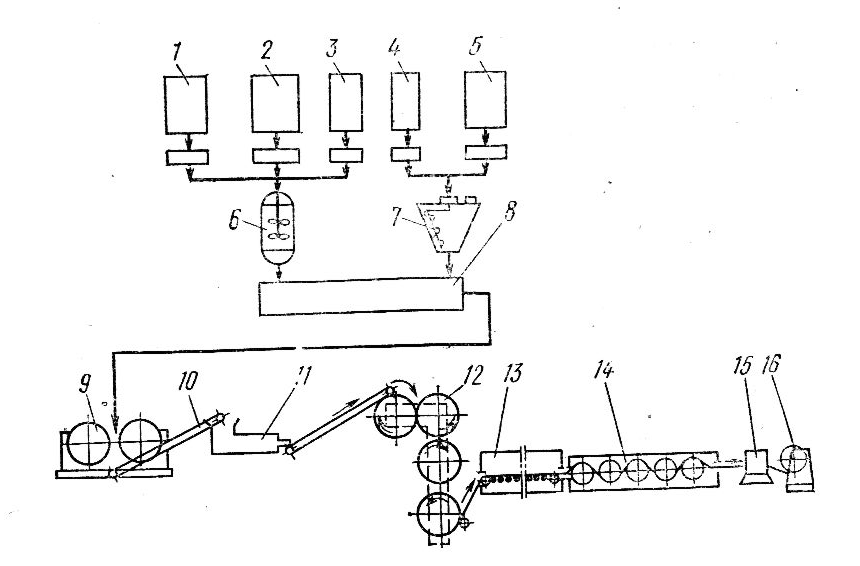

Каландрирование (для термопластич. полимеров) - процесс образования бесконечной ленты заданной толщины и ширины из размягченной полимерной смеси, однократно пропускаемой через зазор между валками. По числу валков каландры подразделяются на двух-, трех-, четырех- и пятивалковые. Валки могут располагаться вертикально в линию, горизонтально в линию, Г-образно (рис.а), L-образно и Z-образно (рис. б).

Конструкции каландров различаются в основном в зависимости от вида перерабатываемой массы - резиновых смесей или термопластов. Валки каландров изготовляют из высококачественного кокильного чугуна. Рабочую поверхность валка шлифуют и полируют до зеркального блеска. Валки для улучшения формования обогреваются паром через внутреннюю центральную полость и периферийные каналы.

При каландрировании масса проходит через зазоры нагретых валков. При этом возникает так называемый каландровый эффект, оцениваемый разницей в прочности материала в направлении каландрирования и перпендикулярной к нему. Для устранения каландрового эффекта материалы подвергают термообработке (отжигу), пропуская их через обогреваемые печи, барабаны и т.д.

Этим способом изготавливают пленки ПВХ (безосновные, самоклеющиеся (с последующим промазыванием)), изделия для полов (линолеумы (однослойные (рис. 1 ), многослойные), синтетические ковровые материалы (на основе пленок из ПВХ - ворсолин (верх из синтетич. волокон), плитки ПВХ, полученные вырубанием из готового полотна.

Как правило, каландрирование выполняется в комплексе с вальцеванием в одной технологической линии.

В случае производства многослойных материалов, отдельные слои, полученные каландрированием, дублируют на специальных каландрах или многовалковых приспособлениях (кашировальных машинах). (рис. 2,3 )

Рис. 1 Схема производства однослойного линолеума методом каландрирования: бункера: 1 - ПВХ; 2 - пластификаторов; 3 - стабилизаторов;4 - пигментов; 5 - наполнителей с дозирующими весами; 6 - смесители жидких компонентов; 7 - то же, сухих компонентов; 8 - смеситель-активатор; 9 - смесительные вальцы; 10 - конвейер; 11 - стрейнер; 12 - каландр;13 - камера нагрева; 14 - охладительная камера; 15 - устройство продольной и поперечной резки; 16- намоточное устройство.

Рис. 2 Схема дублирования: а) на дублирующем каландре (1- размоточное устройство, 2- отклоняющие ролики, 3- обогреваемые барабаны,4- металлический валок,5- гуммированный валок,6- охлаждающее устройство,7- намоточное устройство); б - на дублирующе - текстильном каландре (1-размоточное устройство, 2 - обогреваемый барабан, 3 - нагревательное устройство, 4 - обрезиненный вал, 5 - тиснильный валок, 6- охлаждающее устройство, 7- намоточное устройство); в - в калибрующем зазоре каландра (1 - размоточное устройство, 2 - трехвалковый каландр, 3 - охлаждающее устройство, 4 - намоточное устройство); г - на валке каландра (1 - размоточное устройство, 2 - Г-образный каландр,3 - обрезиненный прижимной ролик, 4 - охлаждающее устройство, 5 - намоточное устройство)

Рис. 3 Схема работы кашировальной машины: 1- размоточное устройство, 2- накопитель,3- отсасывающее устройство, 4- узел нанесения клея, 5, 6- размотчики, 7 - кашировальный узел,8- гуммированные ролики, 9 - кашировальный узел, 10 - каландровый узел, 11- роликовый конвейер, 12- охлаждающее устройство, 13- устройство для обрезки кромок, 14- намоточное устройство.

Экструзией (для термопластичных полимеров) называется операция, при которой изделиям из пластмасс придают определенный профиль путем продавливания нагретой массы через мундштук (формообразующее отверстие). Методом экструзии получают профильные (погонажные) строительные изделия, трубы (рис.5 ), листы, пленки, линолеум, и многие другие Размеры поперечного сечения изделий, изготовляемых методом экструзии, лежат в большом интервале: диаметр труб 5-250 мм, ширина листов и пленок 0,3-1,5 м, толщина 0,1-4 мм. Экструзионными машинами пользуются также для смешения композиций и гранулирования пластмасс. Применяются экструзионные машины двух типов: шнековые с одним или несколькими шнеками и шприц-машины. Наибольшее распространение нашли шнековые, или червячные, экструдеры (рис 4 ). Рабочим органом машины является винт (червяк), который осуществляет перемешивание массы и продвижение ее через профилирующую головку (дорн). В машину масса подается в виде гранул, бисера или порошка. Размягчение материала происходит за счет тепла, поступающего от обогревателей, которые устанавливаются в нескольких зонах (рис. 4 ).

Рис. 4 Схема работы экструзионной машины: 1 - загрузочный бункер; 2 - шнек; 3 - головка; 4 - калибрующая насадка; 5 - тянущее устройство; 6 - дорн; 7 - фильтр.

Рис 5 . Производство труб методом экструзии: 1 - литьевая машина, 2 - калибровочная машина, 3 - охлаждающая ванна, 4 - вытяжное устройство,5 - пила, 6 - площадка для укладывания

Прессованием называют способ формования изделий в обогреваемых гидравлических прессах. Различают формование в пресс-формах (рис.6) - при изготовлении изделий из пресс- порошков и плоское прессование в многоэтажных прессах - при изготовлении листовых материалов, плит и панелей. Прессование применяется преимущественно при переработке термореактивных полимерных композиций (фенопласты, аминопласты и др.).

Рис 6. Схема штампования (пресс-формования): а) загрузка пресс-материала; б) смыкание формы и прессование; в) выталкивание изделия; 1 - пресс-материал; 2 - обогреваемая матрица пресс- формы; 3- обогреваемый пуансон; 4 - ползун пресса; 5 - электрообогреватель; 6 - изделие; 7 - выталкиватель.

Для прессования строительных листовых материалов и панелей применяют многоэтажные гидравлические прессы усилием от 10 до 50 т, обогреваемые подогретой водой или паром. Прессование на многоэтажных прессах складывается из следующих операций: подготовка пакетов (пропитка (под давлением) сушка (т=80-90 для удаления воды и растворителей), обрезка, сборка), загрузка пресса, смыкание плит, тепловая обработка под давлением (т=135-140, р=15-16МПа), снятие давления, разгрузка. Методом плоского прессования формуют древесно-стружечные плиты, бумажные слоистые пластики, текстолиты, древесно-слоистые пластики (на основе древесного шпона), трехслойные клееные панели. В пресс-формах изготовляют детали санитарно-технического и электротехнического оборудования, детали для отделки встроенного оборудования, оконные и дверные приборы, детали строительных машин и механизмов, плитки для полов алкидные или ПВХ (изготавливают из нескольких слоев пленок, полученных каландрированием, т=100-150, обладают высокой износостойкостью), отделочные панели из ПВХ (рельефные).

Промазыванием называется операция, при которой пластическая масса в виде раствора, дисперсии или расплава наносится на основание - бумагу, ткань, войлок, разравнивается, декоративно обрабатывается и закрепляется. Сущность заключается в следующем: отдозированные компоненты подвергаются смешиванию в смесительных установках, а затем приготовленная полимерная масса поступает в бункер промазочной машины, и с помощью питателя наносится на тканевую основу, которая движется непрерывной лентой из рулона. Лента с полимерной массой сглаживается и калибруется по высоте с помощью калибрующих ножей и подается в тепловую камеру для размягчения полимерного слоя и лучшего сцепления его с основанием (т=260, время 7-13 мин.) (изоплен - верх ПВХ, низ-бумага, промазной ПВХ линолеум (рис 7 ).

|

|

Рис 7 . Схема производства промазного ПВХ линолеума на тканевой подоснове:

1 - смеситель для приготовления линолеумной пасты; 2 - дозатор; 3 - смеситель для предварительного перемешивания основных составляющих линолеумной пасты; 4 - краскотерка; 5 - подоснова; 6 - электроплита для подогрева подосновы; 7 - грунтовальный станок с паклями; 8 - терможелировочная камера; 9 - каландр; 10 - барабанный охладитель; 11 - станок для обрезки кромки и раскроя; 12 - рулон готового линолеума.

Пропитка состоит в окунания основы (ткани, бумаги, волокон) в пропиточный раствор с последующей сушкой. Эта операция осуществляется в пропиточных машинах вертикального и горизонтального типа. Методом пропитки получают, декоративные пленки (мочевиномеламиновые), а также полотнища на основе стеклянных, асбестовых и хлопчатобумажных тканей, из которых в дальнейшем получают текстолиты.

Литье. Различаются два вида литья: простое в формы и под давлением. При простом литье жидкая композиция или расплав заливаются в формы (подогреваемые) и отвердевают в результате реакций полимеризации, поликонденсации. Примером служат получение органического стекла и декоративных изделий из полиметилметакрилата. Охлаждением расплава при простом литье получают некоторые простейшие изделия из полиамидов

Литье под давлением применяется при изготовлении изделий из термопластов. Полимер нагревается до вязкотекучего состояния в нагревательном цилиндре литьевой машины (рис. 8 ) и плунжером впрыскивается в разъемную форму, охлаждаемую водой.

Давление, под которым впрыскивается расплав, может достигать 20 МПа. Таким способом изготовляют изделия из полистирола (плитки для стен), ПВХ, полиэтиленовые трубы (центробежное литье). Литье под давлением отличается быстротой цикла, при этом виде переработки операции автоматизированы.

Рис 8 . Схема работы машины для литья под давлением:

а) плавление и пластификация массы; 1-поршень;2- загрузочный бункер;3- обогреватели цилиндра; 4- цилиндр; 5-разъемная форма; б) впрыскивание массы в форму и выдержка; в) размыкание формы

Формованием называют переработку листовых, пленочных, трубчатых пластмассовых заготовок с целью придания им более сложной формы и получения готовых изделии. Формование производят в основном при нагревании. К главным методам формования из листов относят штампование, пневмоформование и вакуум-формование.

При штамповании из листов вырезают заготовки, нагревают их, помещают в пресс-форму между матрицей и пуансоном и сжимают под давлением до 1 МПа. Таким путем изготовляют детали канализационных систем из винипласта, световые колпаки из оргстекла для покрытий промышленных зданий, профильные детали из текстолитов для строительных конструкций.

При пневмоформовании лист закрепляют по контуру матрицы и нагревают до слабого провисания. Затем нагретым воздухом, сжатым до 7-8 МПа, прижимают лист к поверхности матрицы. Разновидностью этого способа является свободное выдувание. Таким способом получают световые колпаки, емкости, кольца из полиакрилатов, детали вентиляционных систем и химически стойкой аппаратуры из поливинилхлорида.

При вакуум-формовании лист закрепляют по контуру полой формы, нагревают и создают разрежение в полости. Под влиянием атмосферного давления лист прижимается к поверхности формы. Таким путем изготовляют детали санитарно-технического оборудования из ударопрочного полистирола, полиакрилатов, виниловых полимеров.

Напыление - способ нанесения на поверхность порошкообразных полимеров, которые, расплавляясь, прилипают к ней, а при охлаждении образуют прочную пленку покрытия. Различают газопламенное, вихревое и псевдосжиженное напыление. При газопламенном напылении порошок полимера (полиэтилен, полиамид, поливинилбутироль), проходя через пламя, расплавляется и, падая на поверхность каплями, прилипает, образуя слой нужной толщины.

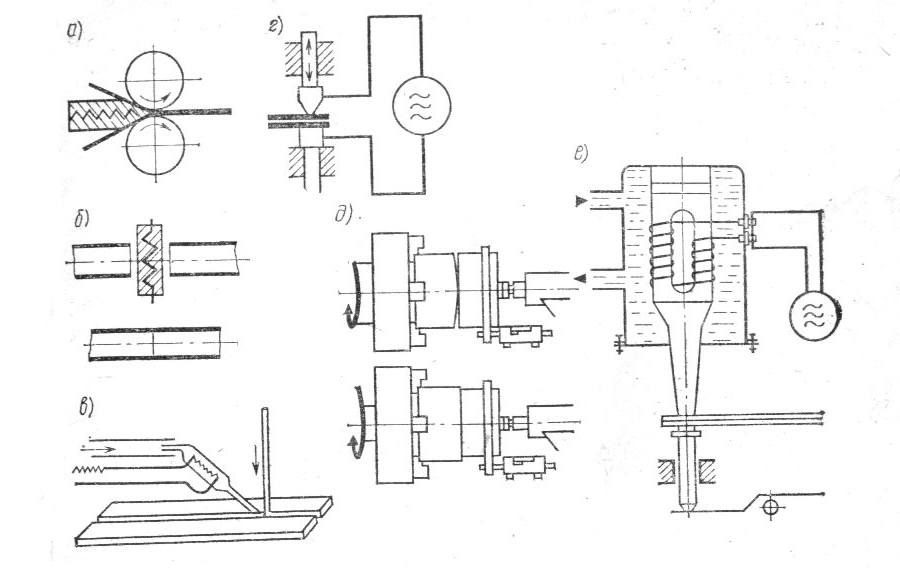

Сварка и склеивание служат для соединения заготовок из пластмасс для получения изделий заданной формы. Сварку применяют для соединения термопластических пластмасс - полиэтилена, поливинилхлорида, полиизобутилена и др. По способу нагревания соединяемых концов различают сварку воздушную (нагретым воздухом), высокочастотную, ультразвуковую, радиационную, контактную (рис. ).

Рис.9. Сваривание пластмасс:

а - контактное ; б - с радиационным прогревом; в - горячим воздухом; г - с высокочастотным нагревом; д - фрикционное; в - ультразвуком.

Склеивание применяют для соединения как термопластичных, так и термореактивных пластмасс. В простейшем случае клеем для термопластичных пластмасс может служить органический растворитель, вызывающий набухание стыкуемых концов деталей и их слипание при сжатии. Чаще же используют специальные клеи. В зависимости от условий производства и требуемой скорости соединения применяют клеи холодного и горячего отверждения.

Вспенивание - метод изготовления пористых звукотеплоизоляционных и упругих герметизирующих пластмасс. Пористая структура пластмасс получается в результате вспенивания жидких или вязкотекучих композиций под влиянием газов, выделяющихся при реакции между компонентами или при разложении специальных добавок (порофоров) от нагревания. Вспенивание веществ - стабилизаторов пены путем нагнетания или растворения в полимере газообразных и легко испаряющихся веществ.

Вспенивание может происходить в замкнутом объеме под давлением и без давления, а также в открытых формах или на поверхности конструкции.

КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ

Основными представителями пластмасс, применяемых для возведения несущих, ограждающих и других строительных конструкций, являются древесно-слоистые пластики и стеклопластики, полимерные бетоны. К полимерным материалам для ограждающих конструкции можно отнести также древесно-стружечные и древесно-волокнистые плиты, фанеру и фанерные изделия.

Древесно-слоистые пластики (ДСП) — материалы, изготавливаемые в виде листов и плит горячим прессованием пакетов древесного шпона, пропитанного полимером. Технология производства ДСП включает подготовку древесного шпона, пропитку его полимером, сушку и сборку шпона в пакеты, прессование и обрезку. Шпон получают с помощью лущильных станков из распаренных кряжей березы, ольхи и бука. Толщина листов шпона в зависимости от настройки лущильного станка может колебаться от 0,5 до 2,5 мм. Ленту шпона разрезают на листы квадратной или прямоугольной формы, которые сушат в роликовых сушилках до влажности 9—12 %.

Связующим для ДСП служат резольные фенолформальдегидные или фенолокарбамидно-формальдегидные полимеры. Для пропитки используют разбавленные 28— 36%-ные или концентрированные 50—55%-ные растворы полимеров. Шпон, уложенный в специальные кассеты или контейнеры, пропитывают в ваннах полимерным раствором. Глубокая пропитка достигается под давлением 0,4—0,5 МПа в автоклаве. Пропитанный полимерным раствором шпон сушат в камерных или конвейерных сушилках при 80—90°С для удаления воды и растворителей и направляют на сборку в пакеты.

Применяют несколько схем укладки листов шпона в зависимости от требуемых свойств ДСП: одинаковое расположение волокон в смежных слоях, перпендикулярное, смешанное. Существенная анизотропия свойств материала достигается при одинаковом расположении волокон в смежных слоях, и наоборот, одинаковые механические свойства в разных направлениях обеспечиваются при взаимно перпендикулярном расположении волокон. Прессуют собранные пакеты на многоэтажных гидравлических прессах, обогреваемых паром при давлении 15—16 МПа и температуре 140—150 °С.

Древесно-слоистые пластики по основным физико-механическим свойствам превосходят исходную древесину и используются для изготовления несущих конструкций, перегородок, опалубки.

Таблица.1 Основные физико- механические свойства древесно-слоистых пластиков

|

Свойства |

Нормы для ДСП | |

|

При смешанном расположении волокон шпона |

При взаимно перпендикулярном расположении волокон шпона | |

|

Плотность, кг/м3 |

1300 |

1250-1280 |

|

Влажность, %, не более |

7 |

8 |

|

Водопоглощение за 24 часа, не более

|

1-3 |

5-15 |

|

Набухание, % объема, не более |

22 |

- |

|

Предел прочности, МПа: -при сжатии вдоль волокон -при растяжении вдоль волокон

|

155-160

220-260 |

120-125

110-140 |

|

Ударная вязкость вдоль волокон, кДж/м2 |

70-80 |

25-30 |

Древесностружечными плитами называют листовые материалы, которые получают горячим прессованием древесных стружек, пропитанных полимером. В процессе горячего прессования стружки уплотняются, а полимер из вязкотекучего состояния превращается в твердое, склеивая при этом наполнитель в монолит. Древесностружечные плиты изготовляют из древесины хвойных и лиственных пород. В качестве связующего для изготовления плит применяют высококачественную карбамидную смолу. Для придания ей повышенной водостойкости в стружку вводят парафиновую эмульсию, для большей биостойкости — антисептики (например, пентахлорфенол), а для огнестойкости—антипирены (сульфат или фосфат аммония и др.).

Изготовляют древесностружечные плиты прерывным или непрерывным способом. По прерывному способу (рис.10 ) измельченная и высушенная стружка смешивается с полимером и направляется на формовочные рамы, где подвергается холодной подпрессовке на одноэтажных прессах при давлении 5—20 кГ/см2. Затем отформованные плиты поступают на полки многоэтапного гидравлического пресса, где их прессуют под давлением до 35 кГ/см2 при температуре 160—190°. Отпрессованные плиты снимают с полок пресса и на 4—7 сут направляют на склад, где они набирают необходимую прочность. Завершается процесс изготовления плит обрезкой и шлифовкой. По непрерывному способу формование и горячее прессование массы производят в ленточном гусеничном прессе или методом выдавливания (экструзии). Эта схема производства позволяет создать непрерывность потока, полностью автоматизировать весь процесс и изготавливать не только сплошные плиты, но и пустотные. Плиты в процессе производства могут быть облицованы декоративными пленками, пластиком или офанерованы.

Рис.

10. Технологическая схема производства

однослойных древесностружечных плит:

Рис.

10. Технологическая схема производства

однослойных древесностружечных плит:

1—рубильная машина; 2—вибрационное сито; 3 и 5—бункера; 4 — сушила; 6— смеситель; 7 — настилочная машина; 8 — холодный пресс; 9 — загружатель; 10 — пресс горячего прессования; 11 — разгружатель; 12 — камера для выдержки плит, 13 — станок для обрезки плит

Размер плит 350х175 см при толщине 1...2,5 см (реже изготовляют более толстые пустотелые плиты толщиной до 5 см). Для конструкционно-отделочных целей используют плиты плотностью 600...800 кг/м3. Прочность таких плит при изгибе 12...25 МПа., плотность теплоизоляционных плит составляет250-500 кг/м3. Древесностружечные плиты легко подаются механической обработке, хорошо гвоздятся. Их применяют для устройства каркасных и щитовых стен, перегородок, встроенной мебели, а также для облицовки стен, потолков с целью звуко-, теплоизоляции, и особенно широко в мебельной промышленности.

Древесноволокнистые плиты представляют собой листовые материалы, состоящие из органических волокнистых наполнителей, связанных полимером путем горячего прессования. В качестве сырьевых материалов применяют древесину, камыш, кенаф и другие волокнистые растения. В зависимости от объемного веса древесноволокнистые плиты выпускают трех видов: полутвердые с объемным весом не менее 400 кг/м3, твердые—не менее 850 кг/м3 и сверхтвердые — не менее 950 кг/м3. Полутвердые и твердые плиты применяют для облицовки стен и перегородок, а сверхтвердые — большей частью используют для полов.

Технологическая схема производства твердых древесноволокнистых плит (рис.11) состоит из следующих основных операций. Древесину предварительно режут длиной до 1—1,5 м и направляют в рубильную машину для измельчения в щепу, затем очищают щепу сепаратором от случайных металлических включений и направляют в бункер запаса, а из него в питающий дефибратор для пропаривания и измельчения щепы в волокна. Полученную волокнистую массу разбавляют водой и перекачивают в бассейн для смешивания с раствором феноло-формальдегидного полимера, гидрофобными добавками, антисептиками и антипиренами. Полимера вводят 4—5% от веса сухой массы. Волокнистую массу из бассейна насосом подают на длинносетчатую отливочную машину для отжима излишней воды и формования массы в непрерывную ленту. Далее через рольганг лента идет на обрезной станок, где она разрезается на плиты, которые направляют в камеру акклиматизации, где плиты выдерживаются 4—7 ч при температуре 110—120°, а затем увлажняются до 7—8%. Обрезкой кромок заканчивается процесс изготовления неофактуренных плит.

При изготовлении офактуренных плит их покрывают полимерными плёнками, текстурной бумагой, древесным шпоном или окрашивают мочевино-формальдегидными или строительными эмалями.

Сверхтвердые плиты выпускают длиной 1,2—3,6 м, шириной 1,2 м и толщиной 3—4 мм, влажностью 6—10%, водопоглощением не более 15%, пределом прочности при изгибе 500 кГ/см2, разбуханием 12%. Твердые древесноволокнистые плиты выпускают длиной 1,2—3,6 м, шириной 1,6 м, толщиной 3—6 мм, влажностью плит 6—10%, водопоглощением не более 30%, пределом прочности при изгибе 400 кГ/см2, разбуханием не более 20 %; полутвердые плиты выпускают длиной 1,2—3,6 м, шириной 1,8 м, толщиной 4—8 мм, влажностью до 10%, водопоглощением не более 40%, пределом прочности при изгибе до 150 кГ/см2 и разбуханием не более 20%.

Рис. 11 . Схема производства древесноволокнистых плит:

1- отходы деревообработки- 2 - дровяное долготье; 3 - отходы лесоразработок; 4-рубильная машина; 5 -дефибратор; б—краситель; 7- эмульсия; 8-бассейн для древесного волокна; 9-отливочная машина;10 - рольганг; 11 - отжимные вальцы; 12 - разрезка отлитой массы; 13 - пресс гидравлический 20-этажный; 14- раскройплит; 15- готовые плиты

.

Стеклопластики—пластмассы, содержащие в качестве упрочняющего наполнителя стекловолокнистые материалы. Высокие значения механической прочности, легкость, низкая теплопроводность и другие ценные свойства определили широкое использование стеклопластиков в различных строительных конструкциях. Использование легких конструкций, изготовленных на основе стеклопластиков, позволяет снизить массу здании в 16 раз по сравнению с кирпичными и в 8 раз по сравнению с крупнопанельными железобетонными зданиями. Стеклопластики легче в 1,5 раза изделий из алюминиевых сплавов, существенно превышая последние по механической прочности. Они в несколько десятков раз более стойки к ударным воздействиям, чем стекло, их прочность на изгиб и растяжение в 5—10 раз выше стекла, а плотность в 1,5—2 раза меньше.

Светопропускание стеклопластиков может достигать 90 % на толщину 1,5 мм, в том числе до 30 % — в ультрафиолетовом спектре против 0,5 % для обычного и силикатного стекла. Стеклопластики обладают теплопроводностью в 6—10 раз более низкой, чем такие материалы, как керамика, бетон и железобетон. Для стеклопластиков характерна высокая демпфирующая способность, они могут применяться в конструкциях, подвергаемых действию вибраций, они могут выдерживать длительные эксплуатационные нагрузки. Однако некоторые стеклопластики имеют склонность к старению и пониженную долговечность при эксплуатации в суровых климатических условиях.

Полимерным связующим стеклопластиков обычно являются полиэфиры, реже фенолоформальдегидные и эпоксидные смолы; наполнителем - тканые и нетканые стекловолокнистые материалы.

Стекловолокно изготовляют из расплавленной стекломассы фильерным или штабиковым способами. Диаметр волокна может колебаться от 0,1 до 300 мкм. По длине волокно делится на штапельное (от 0,05 до 2-Зм) и непрерывное.

В производстве стеклопластиков получили применение ткани и сетки из стекловолокна, а также нетканые материалы в виде жгутов и холстов, обеспечивающие эффективную пропитку связующим. С целью повышения вязкости полимерного связующего, уменьшения усадки, придания отвержденным композициям необходимой жесткости и твердости, а также соответствующего декоративного вида, наряду с волокнистыми материалами, в стеклопластики вводят инертные наполнители: каолин, маршалит, тальк, слюду и др.

В зависимости от вида и расположения стеклянных волокон в материале различают три основные группы стеклопластиков: листовой стеклопластик (плоский и волнистый) на основе рубленого стекловолокна; стеклотекстолит—на основе стеклоткани; листовой стеклопластик СВАМ (стекловолокнистый анизотропный материал), наполнителем в котором является ориентированное стекловолокно в виде стеклошпона - тонких полотнищ одно направленных стеклянных нитей, склеенных полимером.

Стеклопластики, изготовляемые на основе стеклянной ткани - (стеклотекстолиты), получают горячим прессованием полотнищ ткани, пропитанной термореактивным полимером, при высоком давлении и температуре. Стеклотекстолит идет для наружных слоев трехслойных стеновых панелей (внутренний слой панели из теплоизоляционного материала). Этот же материал применяют для устройства оболочек и других строительных конструкций.

Стеклотекстолиты получают также прессованием пастообразной массы из полиэфирного полимера, стекловолокна, асбеста и порошкообразного наполнителя. Из этого материала формуют оконные и дверные блоки, фурнитуру, санитарно-технические изделия.

Стеклопластики с рубленым стеклянным волокном (длина волокна 40-50 мм) получают по конвейерной технологии и изготовляют в виде волнистых или плоских листов на полиэфирном связующем, обладающим светопрозрачностью. Эти изделия применяют для устройства кровель, ограждений балконов, лоджий и перегородок.

На основе ориентированных волокон получают стекловолокнистый анизотропный материал СВАМ. Первоначально из волокон путем склеивания формируют стеклошпон, причем волокна в нем расположены параллельно. Стеклошпон просушивают на воздухе и складываю в пакеты, которые прессуют на гидравлических прессах при повышенной температуре. Предел прочности листов СВАМ при растяжении достигает 1000 МПа, плотность мала (1,8-2 г/см3), химически стойки. Их используют преимущественно для обшивок трехслойных панелей, в производстве труб и емкостей.

Трубы из пластических масс получили широкое распространение. Ряд неоспоримых преимуществ перед металлическими обеспечивает дальнейшее увеличение производства пластмассовых труб, потребность в которых, растет очень быстро, так как они находят все более широкое применение во всех отраслях промышленности и строительства. По мере увеличения производства пластических масс, применяемых для выработки труб, снижения стоимости пластмасс, а также совершенствования и упрощения технологического процесса производства труб, неуклонно растёт их количество и ассортимент. Пока еще стоимость пластмассовых труб весьма высока. Однако уже сейчас можно считать равными затраты на изготовление пластмассовых и металлических трубопроводов, если относить затраты не к единице массы, а к пропускной способности и протяженности трубопроводов. Экономическая эффективность внедрения пластмассовых трубопроводов становится совершенно очевидной, если учесть экономию на транспортирование труб, увеличение срока службы трубопровода, отсутствие расходов на систематическую, сложную и дорогую окраску труб для защиты их от коррозии и атмосферных воздействий, а также расходов на ремонт и замену вышедших из строя труб.

Какие же свойства пластмассовых труб дают им преимущество перед металлическими? В первую очередь это стойкость к действию кислот и щелочей, благодаря которой пластмассовые трубопроводы особенно широко применяют на химических предприятиях, вытесняя трубопроводы из дорогостоящих металлов—серебра, меди, свинца, нержавеющей стали и др. Пластмассовые подземные трубопроводы более долговечны, чем металлические, так как не подвержены электрохимической коррозии. За счет очень гладкой внутренней поверхности пластмассовых труб потеря давления при прохождений по ним жидкости примерно на 10—30% меньше, чем в новых стальных трубах, а это дает большую экономию электроэнергии. Масса этих труб значительно меньше, чем металлических, При достаточной прочности. Благодаря большой эластичности пластмассовых труб они не повреждаются при замерзании транспортируемой жидкости, тем более, что теплопроводность пластмасс во много раз меньше теплопроводности металла, что до известной степени предохраняет жидкость от переохлаждения. Высокая влагостойкость позволяет применять пластмассовые трубы без каких-либо антикоррозионных покрытий в среде, любой влажности. Возможность производства длинномерных труб ведет к сокращению числа соединений, что значительно упрощает и удешевляет монтаж и снижает его трудоемкость.

Отрицательное свойство пластмассовых труб — малая теплостойкость. Так, например, поливинилхлоридные трубы, обладая очень невысокой температурой размягчения, не пригодны для транспортирования жидкостей с температурой выше 60° С. Другие виды пластмассовых труб могут выдерживать и более высокую температуру, но все же нельзя монтировать пластмассовое трубопроводы рядом с отопительной системой, горячими трубопроводами и аппаратами, работающими при температурах, близких к температуре размягчения пластмассы, из которой изготовлены трубопроводы.

Помимо труб, изготовленных целиком из пластмассы, применяют внутреннюю футеровку металлических труб пластмассой. В этом случае благодаря наличию прочной и жесткой оболочки пластмассовая труба почти полностью освобождается от механических нагрузок, а металл защищен от воздействия транспортируемых по трубам агрессивных веществ. Такие трубы могут хорошо работать при больших давлениях в большом диапазоне температур. Кроме того, они надежно защищены от случайных повреждений.

Наибольшее распространение получили у нас полиэтиленовые, поливинилхлоридные и стеклопластиковые трубы. Они имеют свои достоинства и недостатки, и применяют их в соответствии с требованиями, предъявляемыми к данному трубопроводу.

Для изготовления полиэтиленовых труб применяют полиэтилен высокой и низкой плотности. Получают их методом непрерывного выдавливания размягчённого полиэтилена (экструзии). Трубы отличаются большой морозостойкостью—не утрачивают гибкости до температуры —800 С, а также высокой пластичностью. Вырабатывают их диаметром 13—150 мм. Они рассчитаны на рабочее давление до 1,2 МПа. Эти трубы в 9 раз легче стальных.

Полиэтилен обладает высокими диэлектрическими свойствами, стойкостью к воздействию кислот и щелочей больших концентраций, различных масел и растворителей, незначительным влагопоглощением (до 0,01% после 24 ч) и хорошим сопротивлением прониканию водяных паров. Трубы, соединительные фланцы и другие детали трубопроводов из полиэтилена легко поддаются механической обработке: их можно резать, строгать, точить, сверлить, фрезеровать и сваривать. Склеивать полиэтиленовые трубы между собой и с фасонными частями нельзя, так как к поверхности полиэтилена клей не пристает. Для монтажа полиэтиленовых трубопроводов широко применяют фитинги из легких металлов, не подвергающихся коррозии (различные сплавы алюминия).

Полиэтиленовые трубы хранят в закрытых складских помещениях, которые, учитывая стойкость полиэтилена к отрицательным температу рам, могут не отапливаться в зимний период. Не следует, однако, подвергать трубы большой нагрузке, особенно при длительном хранении. Трубы из чистого полиэтилена без защитной окраски сажей необходимо предохранять от воздействия солнечного света.

Для изготовления поливинилхлоридных труб применяют термически пластифицированный эмульсионный поливинилхлорид. Стойкость поливинилхлорида против химических воздействий, высокие антикоррозионные и электроизоляционные свойства делают его особенно ценным в качестве материала для трубопроводов различного назначения.

Степень химической стойкости поливинилхлоридных труб зависит от концентрации агрессивного вещества: как правило, она наибольшая при средней концентрации этих ^веществ. Поливинилхлорид можно считать условно стойким, если максимальное его набухание под воздействием реагента не превышает 1 %.

Трубы из поливинилхлорида, рассчитанные на рабочее давление 0,6 МПа, изготовляют внутренним диаметром (условный проход) 6— 150 мм, толщиной стенок 2-8 мм и длиной 1,5—3 м. Масса 1 м длины таких труб 0,07—5,6 кг.

Поливинилхлоридные трубы могут транспортировать под напором жидкости, нагретые до 40° С, и самотеком—до 50°С. При 600 С поливинилхлорид размягчается. Жидкости, проходящие через эти трубы, испытывают меньшее гидравлическое сопротивление, чем в стальных или чугунных трубах (за счет гладкости внутренней поверхности трубы), поэтому пропускная способность их примерно на 10% больше, чем новых металлических труб.

Основным сырьем для производства труб является один из распространенных синтетических термопластичных полимеров — поливинилхлорид.

В качестве стабилизаторов, препятствующих деструкции поливинилхлоридной композиции в процессе ее обработки и повышающих стойкость труб в эксплуатации, применяют различные соединения свинца. Наиболее широкое применение в качестве стабилизаторов получили стеараты свинца, кадмия, кальция и бария. Стабилизаторы вводят в сырьевую композицию в количестве до 30%. Для облегчения переработки поливинилхлоридной композиции в нее вводят не более 4% мягчителей- стеарина, парафина, стеарата кальция и других. Поливинилхлоридные трубы могут быть окрашены в различные цвета; наибольшее применение в качестве красителей имеют окиси железа (сурик, мумия, охра), двуокись титана, желтый крон и пигменты- алый, оранжевый молибденовый и др.

Производство поливинилхлоридных труб можно разбить на пять этапов: приготовление поливинилхлоридной композиции; грануляция поливинилхлоридной композиции; процесс экструзии труб с предварительной подсушкой гранулированной композиции; калибровка и охлаждение труб; резка труб.

Применяют поливинилхлоридные трубы для устройства водопроводных и канализационных сетей, для вентиляционных систем, а также в химическом производстве для транспортирования агрессивных жидкостей и газов.

Теплопроводность поливинилхлоридных труб примерно в 400 раз меньше, чем стальных. Благодаря этому на наружных стенках труб не образуется конденсата, что создает при эксплуатации лучшие гигиенические условия.

В отличие от полиэтиленовых поливинилхлоридные трубы обладают способностью прочно склеиваться. Это ценное свойство широко используют при соединении частей трубопровода между собой и с фасонными изделиями. Прочность склеенных соединений оказывается примерно в 5 раз больше, чем сварных. Склеивают трубы различными клеями, из которых чаще всего применяют 15—20%-ный раствор перхлорвинилового полимера в ацетоне .

Поливинилхлоридные трубопроводы делают также разъемными при помощи фланцев и накидных гаек. Резьбовые соединения этих труб не рекомендуются, так как резьба сильно ослабляет прочность на удар нарезного участка.

Обрабатывать поливинилхлоридные трубы и детали можно на обычных металлообрабатывающих станках, причем следует помнить, что температура обрабатываемого участка не должна превышать 60° С, поэтому соблюдение скорости резания, подачи и режима охлаждения обязательно при обработке.

Не допускается применять поливинилхлоридные трубы в средах, содержащих ароматические углеводороды, галопроизводные углеводороды жирного и ароматического рядов, кетоны и азотную кислоту концентрацией выше 50%.

При монтаже трубопроводов необходимо учитывать весьма значительный температурный коэффициент линейного расширения поливинилхлоридных труб (в 7 раз больший, чем стальных труб) и создавать конструкцию трубопровода, компенсирующую изменения линейных размеров при колебаниях температуры (изгибы). Радиусы изгиба труб должны превышать диаметр трубы в 4—5 раз. Трубопроводы не следует нагружать дополнительными усилиями, возникающими при использовании водоразборной и запорной арматурой, которая поэтому должна иметь самостоятельное крепление к стенам или щиткам Качество монтажных работ играет очень большую роли в надежности и продолжительности эксплуатации трубопровода. Учитывая текучесть поливинилхлорида (как и некоторых других полимеров), во избежание провисания труб опоры трубопроводов необходимо располагать достаточно часто (на расстоянии 80—215 см) в зависимости от диаметра труб. В качестве опор применяют хомутовое крепление с изоляцией поверхности трубы эластичной резиновой прокладкой.

Стеклопластиковые трубы изготовляют из СВАМ.

Применяемое стеклянное волокно по сравнению с органическими волокнами имеет ряд технических преимуществ: большую прочность на разрыв, высокий модуль упругости химическую устойчивость, малую гигроскопичность, незагниваемость и огнестойкость. Трубы из СВАМ предпочтительнее металлических ) и других видов пластмассовых труб. Главными преимуществами их по сравнению с металлическими являются высокая коррозионная стойкость и малая масса, что особенно важно при проведении монтажных работ с трубами больших диаметров.

По сравнению со всеми другими пластмассовыми трубами, трубы из СВАМ обладают наибольшей прочностью и способностью выдерживать температуры до 150° С.

Особенно широкое применение стеклопластиковые трубы получили в нефтяной промышленности, так как они не реагируют на действие нефтепродуктов. Однако высокая стоимость этих труб ограничивает их применение.

Изготовляют также стеклопластиковые трубы с армированием их стекловолокном вдоль оси трубы. Эти трубы имеют наружный диаметр 43 мм и толщину стенки 4 мм. В массе для формования труб содержится 65% стекловолокна. Предел прочности при сжатии этих труб вдоль оси до 300, при изгибе—до 600 МПа. Необходимо отметить, что прочность стеклопластиковых труб уменьшается со временем под влиянием воздействия внешней среды, переменных нагрузок и других факторов.

Фитинги- различные соединительные детали для монтажа трубопроводов. Обычно это короткое звено трубопровода, помещаемое в местах поворотов, переходов и разветвлений, а также служащее для соединения прямолинейных звеньев труб. К фитингам относят и различные вспомогательные детали, применяемые при монтаже трубопроводов,— заглушки, колпачки, седелки, сгоны и др. Фитинги, применяемые для соединений трубы одного размера, называют прямыми, а для соединения труб разного диаметра — переходными.

При монтаже пластмассовых трубопроводов метод соединения труб выбирается с учетом свойств полимерного материала трубы. Так, например, метод склеивания, дающий прекрасные результаты при монтаже поливинилхлоридных трубопроводов, неприменим к трубопроводам из полиэтилена. Нарезка (механическая) труб в местах соединений (например, поливинилхлоридных) резко ослабляет прочность на удар нарезанного участка и потому не может быть рекомендована. Резьба, полученная при изготовлении трубы путем выдавливания, значительно прочнее нарезной, так как при выдавливании сохраняется ориентация материала вдоль оси трубы, в то время как при нарезании волокна материала перерезают. Удобнее всего применять разъемное соединение труб, так как применение неразъемных соединений затрудняет ремонт трубопроводов.

ОТДЕЛОЧНЫЕ МАТЕРИАЛЫ

Для отделочных работ в строительстве широко применяют плиточные, рулонные и погонажные полимерные материалы. Из плиточных и листовых материалов для отделки получили распространение декоративный бумажно-слоистый пластик (ДБСП), листы и плитки из полистирола и поливинилхлорида.

Декоративные бумажно-слоистые пластики получают прессованием специальной бумаги, пропитанной термореактивными полимерами. Их поверхность может имитировать ценные породы дерева или камня, быть глянцевой или матовой, одно- и многоцветной. ДБСП выпускают трех марок: А—повышенной износостойкости для отделки горизонтальных поверхностей; Б—для отделки вертикальных поверхностей и менее жестких условий эксплуатации; В - для поделочных работ. Производство ДБСП включает приготовление пропитывающих растворов, пропитку бумаги, сушку бумажного полотна, резку на листы и сборку пакетов, прессование при 135— 145°С и давлении 10—12 МПа, обрезку кромок. При изготовлении пластика для внутренних слоев применяют крафт-бумагу, для верхних - декоративную бумагу. Печатный рисунок защищает специальная покрывающая бумага «оверлей». ДБСП выпускают в виде листов длиной 1000—3000 мм, шириной 600—1600 мм, толщиной 1—5 мм. Предел прочности при растяжении ДБСП составляет не менее 90 МПа вдоль листа и не менее 70 МПа поперек. После 24 ч выдержки в воде эти показатели должны быть соответственно не менее 72 и 56 МПа.

Пластики хорошо обрабатываются: их можно пилить, сверлить. Толщиной до 1,6 мм крепят различными мастиками, эпоксидными клеями, более толстые листы - механическим путем.

Бумажно-слоистый пластик обладает сравнительно большой для пластмасс поверхностной твердостью и термостойкостью (выдерживает нагрев до 120°С). Основная область применения бумажно-слоистого пластика — мебель для кухонь, встроенная мебель и облицовка столярных изделий. Благодаря высокой твердости и износостойкости его применяют для облицовки стен помещений с большой интенсивностью эксплуатации (вестибюли, коридоры, аудитории), а благодаря водостойкости и гигиеничности - для отделки ванн, туалетов, лабораторий и т. п.

Полистирольные плитки изготовляют квадратными с размерами 100Х100Х1,25 и 150Х150Х1,35, а также прямоугольными и фризовыми. Сырьем для их производства служат эмульсионный полистирол и тонкомолотые минеральные наполнители. Плитки получают методом литья под давлением на автоматических литьевых машинах. Полистирольные плитки обладают высокой паро- и водостойкостью, хорошими диэлектрическими показателями и стойкостью против многих агрессивных сред. Лицевая поверхность плиток бывает гладкой, глянцевой, полуматовой или равномерно окрашенной. На нелицевой стороне плиток по периметру имеются бортики и рельефная сетка. Термостойкость плиток 70 °С. Применяют полистирольные плитки для облицовки внутренних стен и перегородок помещений жилых, общественных и производственных зданий. Их нельзя применять для облицовки стен и перегородок из сгораемых материалов, а также в помещениях с нагревательными приборами открытого огня, в детских учреждениях и на лестничных клетках.

Наряду с плитками для индустриальной отделки стен применяют полистирольные листы размером 1400Х600 мм, толщиной 1,5—4 мм. Их изготовляют методом экструзии из ударопрочного полистирола с пределом прочности при растяжении 30—45 МПа, при изгибе 85 МПа.

Отделочные полистирольные плитки ("полиформ") изготовляют из ударопрочного полистирола с добавлением вспенивающего компонента толщиной 8-10 мм. Панели крепят при помощи шурупов и гвоздей, используют для внутренней облицовки потолков, стен, а также для устройства передвижных перегородок и элементов интерьера.

Фенолитовые плитки получают горячим прессованием из прессматериала (фенолита), состоящего из фенолоформальдегидного полимера, отвердителя и порошкообразного наполнителя (каолина, слюды, талька, древесной муки и др.) Применяют фенолитовые плитки для облицовки стен помещений с агрессивной химической средой.

Рулонные полимерные материалы для внутренней отделки стен, потолков и встроенной мебели подразделяют на пленочные, линкруст, обои

Декоративные пленочные материалы—один из наиболее перспективных типов полимерных материалов для внутренней отделки. Различают отделочные пленки безосновные и на основе (бумажной, тканевой).

Пленки без основы - тонкие полимерные (главным образом поливинилхлоридные) пленки, окрашенные по всей толщине и имеющие рисунок или тиснение с лицевой стороны. Рисунок, наносимый типографским способом, может имитировать древесину различных пород, ткани, керамическую плитку и т. п. Пленка выпускается в виде рулонов длиной 10...12 м при ширине 0,5...0,75 м. С тыльной стороны пленка может иметь клеевой слой из так называемого «неумирающего» клея, прикрытый специальной легкоснимающейся бумагой. Такие пленки сразу же после снятия защитной бумаги прикатываются к отделываемой поверхности.

Пленки на основе представляют собой рулонные отделочные материалы, в которых цветная полимерная (обычно поливинилхлоридная) пленка сдублирована с бумажной или тканевой основой. В нашей стране наибольшее распространение получил материал «Изоплен», получаемый нанесением цветной поливинилхлоридной пасты на бумажную основу, с последующим тиснением полимерного слоя. Толщина образующейся полимерной пленки 0,1...0,5 мм. Такие пленки применяют для отделки стен, как и обычные обои, но с учетом их повышенной влагостойкости и прочности к механическим воздействиям.

Линкруст - рулонный отделочный материал, состоящий из бумажной подосновы, покрытой слоем пасты из глифталевого полимера или поливинилхлорида. Поверхность линкруста рифленая. После наклейки на стены линкруст можно окрашивать масляной или синтетической краской.

Влагостойкие (моющиеся) обои являются разновидностью рулонных отделочных материалов. Это обычные обои, лицевая сторона которых покрыта тонким слоем поливинилацетатной эмульсии. Такие обои можно протирать влажной тряпкой и периодически мыть теплой водой.