- •1.Материаловедение, как наука о строении и свойствах материалов, её основоположники

- •2.Кристаллическое состояние, типы кристаллических решеток, их параметры. Строение кристаллов. Анизотропия кристаллов, квазиизотропия свойств сплавов.

- •3.Металлографический метод изучения металлов.

- •4.Спец методы изучения сплавов (рентгеновский, микрорентгеноспектральный, фрактографический, радиографический).

- •5.Закономерности процесса кристаллизации

- •6.Строение слитка и факторы, на него влияющие

- •Превращения в твердом состоянии (аллотропические и магнитные превращения).

- •8.Типы структурных составляющих, присутствующих в металлических сплавах

- •9. Построение диаграмм состояния методом термического анализа.

- •10. Правила фаз и отрезков

- •11. Диаграмма состояния для сплавов, образующих механические смеси кристаллов двух компонентов

- •12. Диаграмма состояния для сплавов образующие неорганические т вердые растворы.

- •18. Понятие о тройных диаграммах состояния.

- •19. Механические свойства материалов и методы их определения(твердость, прочность, пластичность, ударная вязкость).

- •20. Влияние деформации на структуру и свойства материала. Роль дефектов кристаллического строения в изменении прочности материала.

- •21. Процессы, происходящие при нагреве деформированных материалов( отдых, полигонизация, рекрестализация).

- •22. Диаграмма состояния железо – углерод, характеристики и с войства структурных составляющих.

- •23. Углеродистые стали, их классификация, маркировка. Влияние углерода и постоянных примесей на свойства сталей.

- •24.Конструкционные стали общего назначения ( стали обычного качества, качественные, высококачественные, листовые стали для холодной штамповки, автоматные стали).

- •25. Чугуны, их классификация, маркировка. Влияние углерода, постоянных примесей, скорости охлаждения на структуру и свойства чугунов.

- •26. Диаграмма состояния железо-графит, процесс графитизации.

- •27.Получение белого, серого, ковкого, высокопрочного чугунов, их структура, свойства применение.

- •28 Термическая обработка, ее параметры, методы осуществления.

- •29. Классификация видов термической обработки, их связь с диаграммами состояния.

- •30. Структурные превращения при термообработке стали и их классификация. Виды термообработки стали.

- •31. Превращение в стали при нагреве. Образование и рост аустенитного зерна.

- •32. Превращения в стали при охлаждении. Диаграмма изотермического превращения аустенита.

- •33.Мартенситное превращение и его особенности.

- •34. Превращение при отпуске закалённой стали.

- •35. Термомеханическая обработка стали.

- •36. Способы и параметры закалки стали. Прокаливаемость и закаливаемость. Поверхностная закалка сталей.

- •37. Отжиг и нормализация стали, их назначение и способы осуществления.

- •40. Классификация и маркировка легированных сталей.

- •41. Цементуемые и улучшаемые машиностроительные конструкционные стали, их термич-я обр-ка, св-ва и применения.

- •42. Рессорно-пружинные, шарикоподшипниковые стали, их термомобр-ка, св-ва и применение.

- •43. Инструментальные некрасностойкие стали для изготовления режущего инструмента, их обработка и св-ва. Быстрорежущие стали. Твердые сплавы.

- •44.Быстрорежущие стали. Твердые сплавы.

- •45. Инструментальные стали для оснастки холодного и горячего деформирования металлов, их термическая и химико – обработка, структура и свойства.

- •46. Жаропрочные, жаростойкие и нержавеющей стали, их термообработка, свойства и применение.

- •47. Высокопрочные мартенситно-стареющие стали.

- •48. Сплавы с заданным значением тепловых коэффициентов расширения и модуля упругости, магнитотвердые, магнитомягкие, немагнитные материалы.

- •49. Магнитотвердые, магнитомягкие, немагнитные материалы.

- •50. Алюминий и его сплавы, литейные и деформируемые алюминиевые сплавы, их назначение, термообработка и свойства.

- •51. Медь и ее сплавы. Латуни, бронза, их свойства,

- •52. Цинк, свинец олово, магний.

- •53. Тугоплавкие металлы, их использование в промышленных сплавах.

- •54. Полимерные материалы.

- •56. Силикатные материалы

- •Содержание

49. Магнитотвердые, магнитомягкие, немагнитные материалы.

Магнитотвердые материалы: Имеют широкую, жирную петлю гистерезиса(больше потеря энергии на перемагничивание). Чем шире петля, тем выше показатели. Используются для изготовления постоянных магнитов: углеродистые стали(У10) с последующей закалкой и низким отпуском. Недостаток – низкая прокаливаемость, из неё изготавливаются мелкие магниты. Но более высокие св-ва им. хромистые: ЕХ3(1% углерода, 3-5% хрома, Е-специальное обозначение такого вида стали). Магниты подвергающиеся закалке в масло и последующим отпуском(низким) преобладает ст-ра Мотп Еще более высокими св-ми обладают сплавы на основе Ni, Al, Co.

Магнитомягкий материал: Имеет узкую петлю гистерезиса (малые потери на перемагничивание). Изготавливают сердечники трансформаторов, статоры электродвигателей. Самым доступным и дешевым является техническое железо. ТО должна быть для увеличения размера зерна(ферритная ст-ра). Но более высокие св-ва у стали: Э41,Э42(Электротехническая, 1 цифра – содержание кремния 2 цифра – показатели электротехнических свойств, чем она выше, тем лучше свойства) Проводится термообработка для укрупнения зерна (отжиг).

Немагнитные материалы: (не обладающие ферромагнитными св-ми). Немагнитные материалы должны иметь аустенитную ст-ру. Мn, Ni, Co понижают температуру существования аустенита (до комнатной). 08Х18Н10Т (10% Ni, 0.8% C, 18% Cr, 0.5% Ti);12Х12Н10Т; 20Х18Н10Т(они же и коррозионостойкие). Г13(13% марганца и 1,3% углерода) она аустенитная и дешевая, относится к сталям высокой износостойкостью в условиях трения сопровождающем большими нагрузками.

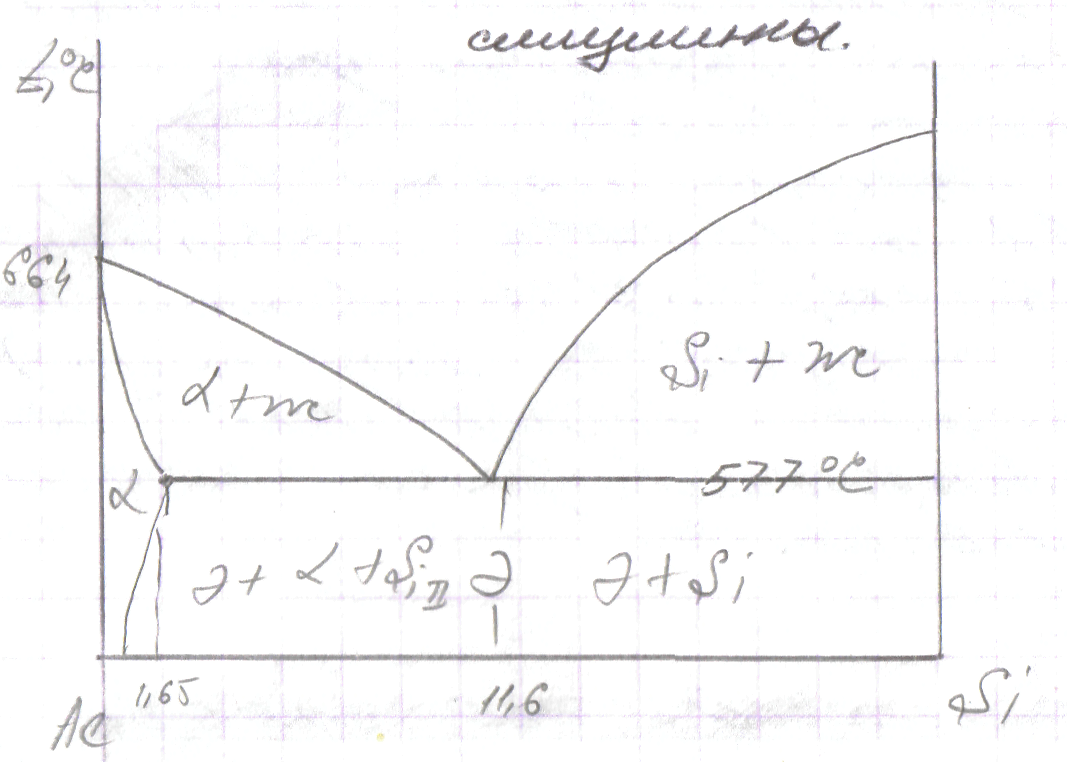

50. Алюминий и его сплавы, литейные и деформируемые алюминиевые сплавы, их назначение, термообработка и свойства.

![]()

,

плотность

,

плотность

![]() .

Обладает высокой коррозионостойкостью.

(за счет образовавшейся на его поверхности

оксидной пленки) Обладает высокой тепло

и электропроводностью (примерно

.

Обладает высокой коррозионостойкостью.

(за счет образовавшейся на его поверхности

оксидной пленки) Обладает высокой тепло

и электропроводностью (примерно

![]() от электропроводности меди). Но удельная

теплопроводность больше у Al.

Технически чистый Al

применяется для изготовления

электропроводов (высоковольтные). А так

же фольгу. За счет высокой пластичности

можно штамповать сложные профили.

Палубные надстройки судов и т.д. В

значительно большем объеме Al

используют для 2-ух групп сплавов:

литейные и деформированные. Хим. Состав

литейных сплавов выбирается таким

образом чтобы была минимальная температура

плавления, малая посадка, небольшое

содержание ликваций(Эти свойства у

Al-Si

(силумин) – Al-2).

Al-2

содержит от 11-13% Si.

Их модифицирование: в горячий расплав

вводится небольшая доля фтористого и

хлористого натрия. Если сплав

заэвтектический он содержит грубые

включения кремния.

от электропроводности меди). Но удельная

теплопроводность больше у Al.

Технически чистый Al

применяется для изготовления

электропроводов (высоковольтные). А так

же фольгу. За счет высокой пластичности

можно штамповать сложные профили.

Палубные надстройки судов и т.д. В

значительно большем объеме Al

используют для 2-ух групп сплавов:

литейные и деформированные. Хим. Состав

литейных сплавов выбирается таким

образом чтобы была минимальная температура

плавления, малая посадка, небольшое

содержание ликваций(Эти свойства у

Al-Si

(силумин) – Al-2).

Al-2

содержит от 11-13% Si.

Их модифицирование: в горячий расплав

вводится небольшая доля фтористого и

хлористого натрия. Если сплав

заэвтектический он содержит грубые

включения кремния.

З а

счет модифицирования он становится

доэвтектоидным и устраняются грубые

включения кремния.

а

счет модифицирования он становится

доэвтектоидным и устраняются грубые

включения кремния.

У

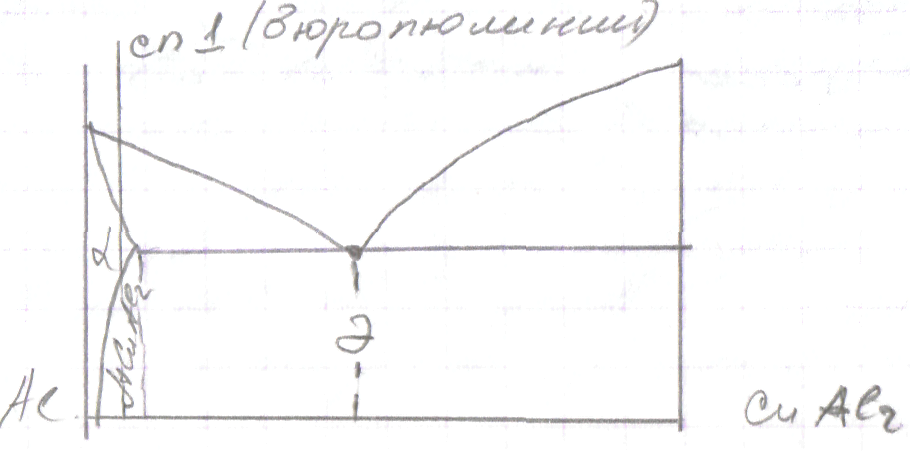

деформированных сплавов должна быть

повышенная пластичность высокие

показатели при обработке давлением.

Представителем является дюралюминий(«твердый

Al»).

Основным элементом является медь. Ее

м\т быть до 5%. Дополнительно около 0,5%

марганца, магния. Дюралюминий один из

немногих цветных сплавов который

упрочняется за счет термообработки.

Нагрев в (.)1 (![]() )

затем закалка в воде. Образуется

перенасыщенный твердый раствор Cu

в Al.

После закалки если провести старение,

то происходит увеличение твердости и

прочности. Для дюралюминия естественное

старение и искусственное. Естественное:

5-7 суток при комнатной температуре;

искусственное: нагрев

)

затем закалка в воде. Образуется

перенасыщенный твердый раствор Cu

в Al.

После закалки если провести старение,

то происходит увеличение твердости и

прочности. Для дюралюминия естественное

старение и искусственное. Естественное:

5-7 суток при комнатной температуре;

искусственное: нагрев

![]() и выдержка несколько часов. При старении:

среди кристаллов а-фазы образуются зоны

близкие по строению и составу химическому

соединению

и выдержка несколько часов. При старении:

среди кристаллов а-фазы образуются зоны

близкие по строению и составу химическому

соединению

![]() .

Но само химическое соединение не

образуется. В этих зонах повышенное

напряжение, искажение кристаллической

решетки и за счет этого повышение

твердости и прочности. Эти зоны наз-ся

«гинье-пристона». Если образуется

соединение

,

то прочность опять падает, поэтому

завышение температуры не допустимо(при

старении).

.

Но само химическое соединение не

образуется. В этих зонах повышенное

напряжение, искажение кристаллической

решетки и за счет этого повышение

твердости и прочности. Эти зоны наз-ся

«гинье-пристона». Если образуется

соединение

,

то прочность опять падает, поэтому

завышение температуры не допустимо(при

старении).