- •Основные понятия и определения

- •Понятие машины.

- •Качество детали

- •Основы теории базирования

- •Основные определния:

- •4 Вида поверхностей :

- •Классификация баз.

- •1. По количеству степеней:

- •2. По характеру

- •3 Типа схемы базирования:

- •Силовое замыкание:

- •Неопределенность базирования

- •Геометрические требования к базированию поверхностей.

- •Разработка теоретической схемы базирования на технологических операциях.

- •Основы теории размерных цепей

- •Виды связей:

- •Выявление конструкторских размерных цепей.

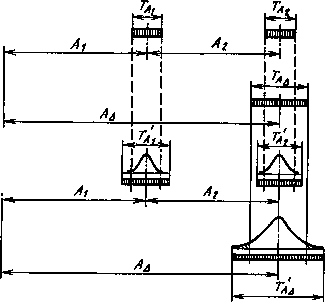

- •Выявление технологических размерных цепей.

- •2 Вида:

- •Методы достижения точности замыкающего звена

- •Прямая и обратная задачи.

- •1. Метод полной взаимозаменяемости

- •2. Метод неполной взаимозаменяемости.

- •3.Групповая взаимозаменяемость.

- •4.Метод регулировки.

- •11. Подвижный компенсатор:

- •111. Набор прокладок:

- •5. Метод пригонки:

- •Выбор метода достижения точности

- •Структура временных связей

- •Параметры:

- •Формирование разм. Связей в прозессе изготовления дет.

- •Сокращение погрешностей установки

- •1 . Влияние р-ров технологических баз:

- •2. Влияние определенности и неопределенности базирования:

- •3. Смена баз:

- •Методы получения и измерения размеров деталей

- •1.Цепной метод:

- •2.Координатный:

- •3.Комбинированный:

- •Принцип единства баз

- •4 Типа получаемых размеров

- •Сокращение погрешностей статической настройки

- •Сокращение погрешностей динамической настройки

- •Переход от служебного назначения к точностным требован.

- •1.Переход от эксплуатации к функциональным показателем.

- •4.Переход от точностного требования предъявленного к узлу к точностным требованиям входящих в узел.

- •Обоснование технологических баз детали

- •Обоснование котб

- •Обоснование кптб

- •Последовательность резработки технологии процесса изготовления машины

- •1.Исходные данные.

- •2. Последовательняя разработка технологического процесса сборки изделия.

- •Виды и формы организации тех процесса сборки

- •Нормирование сборочных оприаций нормирование технологических опираций механообработки

- •Построение схемы сборки

- •Последовательность технологич. Проц. Изгот. Детали

- •Понятие технологичности

2. Метод неполной взаимозаменяемости.

Сущность: требуемая точность достигается не у всех объектов, а у заранее обусловленных части объектов, путем включения в размерную цепь составляющих звеньев, без выбора, подбора, и изменения размеров составляющих звеньев.

Уравнения:

![]() -

коэф. риска величина, которая устанавливается

в зависимости от установленного P% риска.

-

коэф. риска величина, которая устанавливается

в зависимости от установленного P% риска.

Процент риска определяет количество изделий у которых могут быть не обеспечены требования к замыкающему звену.

![]() - коэффициент относительного рассеивания

величина которая зависит от закона

рассеивания размера составных звеньев.

- коэффициент относительного рассеивания

величина которая зависит от закона

рассеивания размера составных звеньев.

![]() -

расширенный допуск на размер составного

звена по отношению

-

расширенный допуск на размер составного

звена по отношению

![]() - координата середины расширения поля

допуска составляющего звена.

- координата середины расширения поля

допуска составляющего звена.

|

=1/9 |

|

=1/6 |

|

=1/3 |

Область использования:

Тип производства – серийное

Многозвенные цепи.

Средние допуска:

|

m-1

4

9

2

3 |

|

П реимущества:

реимущества:

Более широкие допуска на размер составных звеньев, чем при расчете методом полной взаимозаменяемости.

Недостатки:

Необходимость контроля 100% изделий, обнаруженный брак разбирают и собирают в другой комбинации.

3.Групповая взаимозаменяемость.

Сущность: требуемая точность замыкающего звена размерной цепи достигается путем включения в размерную цепь составляющих звеньев, принадлежащих к одной из групп, на которые они предварительно рассортированы.

Уравнения:

При применении метода групп. взаимозам.

п/д.

![]() з/зв., заданное условиями задачи,

увеличивается в цело число n

раз.:

з/зв., заданное условиями задачи,

увеличивается в цело число n

раз.:

![]() -производственный

допуск.

-производственный

допуск.

|

При сборке деталей, принадлежащих к одной группе, требуемая точность достигается методом полной взаимозаменяемости. Поэтому число групп округляется до ближайшего большего целого. (3-7) |

Преимущества:

Возможность достижения высокой точности з/Зв при экономичных допусках составляющих звеньев.

Недостатки:

Усложнение пр-са сборки, связанная с сортировкой по группам;

Комплектация деталей при сборке;

Область использования:

Экономично использовать метод групповой взаимозаменяемости для малозвенных размерных цепей, к точности замыкающих звеньев которых предъявляются высокие требования.

Возможность значительного расширения полей допусков составляющих звеньев и доведение их до экономически достижимых значений делает этот метод в ряде случаев единственно приемлемым для производства высокоточных изделий (отдельных видов подшипников, соединений пальцев и поршней двигателей и т.п.).

4.Метод регулировки.

Сущность:

требуемая точность замыкающего звена

размерной цепи достигается изменением

размера компенсирующего звена без

удаления материала с компенсатора.

Сущность:

требуемая точность замыкающего звена

размерной цепи достигается изменением

размера компенсирующего звена без

удаления материала с компенсатора.

Принципиально в своей сущности метод регулирования аналогичен методу пригонки. Различие между ними заключается в способе изменения размера компенсирующего звена.

Порядок расчета:

1. расчет номиналов:

![]() ;

;

2. Назначение расширенных допусков

на размеры составляющих звеньев:

![]() ;

;

3. Расчет величин max

возможной компенсации:

![]() ;

;

1.Р-т для регуляторов с использованием самостоятельных деталей:

4.Р-т числа ступеней компенсации или числа типов размеров компенсаторов: |

|

![]() -доп.

на изготовление звена компенсатора;

-доп.

на изготовление звена компенсатора;

В качестве зв.компенсатора рекомендуется использовать детали при изготовлении которых возможно употребить min допуска, это влияет на ч-ло ступеней компенсации: (2…7).

5.Для упрощения расчета размеров компенсатора, рекоменлуется:

![]() ;

;

![]() ;

;![]() ;

;

6. |

Если корд. середины

|

|

7. |

Детали изгот. с произв. р-рами в одно изд. собираются все детали за исключением деталей компенсатора. После сборки изм. р-р Г и по табл. соотв. устанавлив. необх. тип р-ра компенсатора. |

|

а) Р.ц.:![]() ;

;

б)

![]() ;

;

в) Р.ц.:![]() ;

;

Детали, изготовленные с произв. размерами собираются в одно изделие, за исключением детали-компенсатора. После сборки измеряют размер Г и по таблице соответствия устанавливают необходимый тип размера компенсатора.