- •Технология заполнителей бетона

- •1. Роль заполнителей для бетона.

- •2. Классификация заполнителей для бетонов.

- •3. Вопросы экономической эффективности производства и применения заполнителей

- •Свойства заполнителей и методы испытаний.

- •Влияние заполнителей на свойства смеси и бетона.

- •Влияние заполнителей на состав бетонной смеси, ее приготовление, транспортирование, укладку, уплотнение, твердение.

- •Влияние заполнителей на прочность бетона.

- •Плотность и теплопроводность бетона.

- •Сырьевая база основных нерудных строительных материалов.

- •Основы производства природного и дробленого песка.

- •Основные технологические мероприятия улучшения технических свойств песка.

- •Производство песка гидромеханическим способом.

- •Основа производства щебня и гравия.

- •Добыча и фракционирование гравия.

- •Добыча и фракционирование щебня.

- •Технологические схемы производства щебня

- •Заполнители из отходов промышленности.

- •Заполнители из доменных шлаков. Технология производства щебня и песка из доменного шлака.

- •Технологическая схема производства шлакового щебня и песка.

- •Топливные и гранулированные шлаки для бетонов.

- •Золошлаковые смеси для бетонов (зшс)

- •3. Заполнители из отходов бетона и железобетона

- •4. Органические заполнители для бетона.

- •Заполнители для специальных видов бетона.

- •Пористые заполнители. Классификация неорганических пористых заполнителей.

- •Технологические требования к пористым заполнителям.

- •Керамзит. Процесс формирования структуры керамзита.

- •Сырье и определение пригодности сырья для керамзитового гравия

- •Основные технологические схемы приготовления десорбционных гранул керамзита.

- •Термическая обработка п/ф

- •Аглопорит. Материалы для аглопорита. Сущность процесса агломерации.

- •Аглопоритовый гравий из зол тэс.

- •Шлаковая пемза.

- •Вспученный перлит

Топливные и гранулированные шлаки для бетонов.

Материал получают быстрым охлаждением расплава шлаков металлургического и химического производства. Этот материал получают обработкой водой, паром или воздухом жидкого расплава шлаков.

Применяют два способа грануляции шлака: мокрый и полусухой.

При мокром способе огненно жидкие шлаки сливаются в бассейн с водой. Полусухой способ более эффективен, его осуществляют в барабанных, гидроударных и гидрожелобных установках. Расплав сливается в грануляционный желоб, где подхватывается сильной струей воды и выбрасывается из отверстий. Расплав охлаждается, разбивается на гранулы и поступает на приемную площадку. Структура зерен аморфная, стеклообразная. По зерновому составу граншлак соответствует крупному песку (0,6…5мм), ρн =600…1200 кг/м3 .

Топливные шлаки

Шлаки от сжигания угля. Это плотные зерна черного, бурого цветов, содержание оксидов в них: SiO2 – 35…65%, Al2O3 – 10…25%, СаО – до 50%, Fe2O3 – до 20%. Имеют в основном стекловидную структуру. В них также могут содержаться частицы не сгоревшего топлива до 5…6%. По виду сжигания углей шлаки бывают каменноугольные и буроугольные.

По плотности шлаки делят на плотные (свыше 2 г/см3) и пористые (менее 2 г/см3).

Щебень и песок для бетона из шлаков ТЭС должен соответствовать ГОСТ 26644.

Щебень и песок характеризуется показателем качества, зерновым составом, насыпной плотностью, химическим составом.

Кроме того, щебень характеризуется устойчивостью структуры к силикатному и железистому распаду и морозостойкости.

Зерновой состав щебня: фракции 5 – 10, 10 – 20, мм.

Содержание сернистых и сернисто-кислых соединений в пересчете на SO3 до 3% (вызывает коррозию арматуры).

Получение щебня производится грохочением, при необходимости дроблением.

Золошлаковые смеси для бетонов (зшс)

Золошлаковые смеси и золы-унос широко применяются в технологии бетонов.

Золошлаковые смеси. Технические требования к золошлаковым смесям.

Золошлаковая смесь – смесь состоящая из золы и шлаков с ТЭС при сжигании углей в топках котл-агрегатов (котлах) и получают при совместном удалении золы и шлака гидротранспортом.

По виду сжигаемых углей золошлаковые смеси и золы-унос разделяют на : антрацитовые ( сжигание антрацита), каменноугольные и буроугольные.

Технические требования к золошлаковым смесям по ГОСТ 25592:

Золошлаковую смесь характеризуют показатели качества: зерновой состав, насыпная плотность, химический состав, влажность.

В зависимости от области применения ЗШС делят на 2 класса: А – для тяжелого бетона, Б – для легкого бетона.

Требования к зерновому составу:

Название показателя |

Значение показателя для класса |

|

А |

Б |

|

|

≥ 50%

20 – 30

Не нормируется

Не нормируется

До 15

Более 1300 |

До 20%

50 – 100

До 15%

1500 – 4000

До 35

Менее 1300 |

Содержание SiO2 в золошлаковой смеси должно составлять не менее 40%. Содержание серы, сернокислых соединений в пересчете на SO3 – не более 3%.

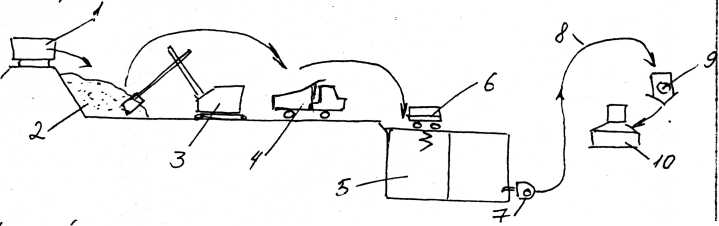

Технологическая схема отбора золошлаковой смеси для бетона.

ЗШС на заводы сборного ж/б поступает при разработке отвальной золы гидроудаления. На I этапе производится разработка отвала. Усреднение золы на промежуточном складе и подаче ЗШС на бетоносмесительную установку. В отвалах разработка золошлаковой смеси предусмотрена одним уступом с помощью экскаватора. На промежуточном складе – путем отсыпки слоя 9 – 10 мм и разравнивания его по площади склада. Далее ЗШС грузится в ж/д вагоны или автосамосвалы и доставляется на заводы по производству бетонов.

1 – ж/д транспорт

2 – открытый склад ЗШС

3 – экскаватор

4 – самосвал

5 – бассейн для приготовления шлама

6 - самоходная шламомешалка

7 – шламонасос

8 – шламопровод

9 – дозатор шлама

10 – бетоносмеситель

ЗШС поступает ж/д вагонами или автосамосвалами. Выгружается на открытый склад с помощью экскаваторов и перевозится в шламбассейны. В отделении приготовления шлама имеются 2 шламбассейна. В скоростной самоходной мешалке перемешивается смесь с водой и ЛСТ. Шлам насосом перекачивают в дозировочное отделение и подают через жидкостный весовой дозатор в бетоносмеситель.

Зола-унос. Технические требования к золам-унос.

Зола-унос образуется в результате сжигания углей в топках котл-агрегатов и осаждения дымовых газов золоулавливающими устройствами с размерами зерен менее 0,1 мм. Золы-унос по виду сжигаемого топлива: антрацитовые (А), каменноугольные (КУ), буроугольные (БУ). Золы-унос в зависимости от химического состава: кислые (содержание CaO до 10%) и основные (CaO более 10%). По массе золы в зависимости от вида бетонов делят на вида:

для ж/б конструкций и изделий из тяжелого и легкого бетона;

для бетонных конструкций и изделий из тяжелых и легких бетонов, строительных растворов;

для изделий и конструкций из ячеистого бетона;

для бетонных и ж/б изделий и конструкций, работающих в особо тяжелых условиях (гидротехнических сооружений, дороги и аэродромы).

Технические требования к золе-унос для бетонов определяются по ГОСТ 25818 и качественных показателей зол различных видов, должны соответствовать требованиям указанным в таблице

-

Наименование

показателей

Вид сжигаемого

угля

Значение показателя в зависимости

от вида золы

I

II

III

IV

Содержание CaO в % по массе:

для кислой

для основной

БУ

<10%

>10%

<10%

>10%

<10%

>10%

<10%

>10%

Содержание MgO в % по массе

любой

5

5

-

5

Содержание сернистых и сернокислых соединений в пересчете на SO3:

для кислой

для основной

3

5

5

5

3

5

3

3

Удельная поверхность золы, см2/г:

для кислой

для основной

2500

2500

1500

2000

2500

1500

300

3000

Остаток на сите №008, % по массе

для кислой

для основной

20

20

30

20

20

30

15

15

Влажность золы-унос должна быть не более 1 % по массе.

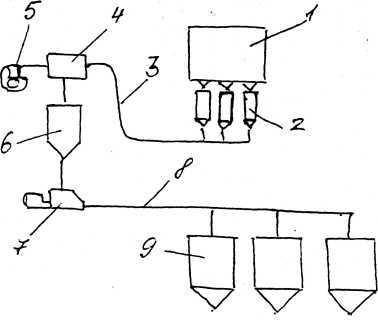

Схема отбора сухой золы – унос.

1 – электрофильтр

2 – золосборники

3 – вакуумный золопровод

4 – осадительная камера

5 – вакуумный насос

6 – бункер-накопитель

7 – пневмовинтовой насос

8 – напорный золопровод

9 – силосы склада

Золу-унос получают путем сухого отбора из под электрофильтров очистки дымовых газов, образующихся после сжигания угля в топках котлов ТЭС. От золосборников под электрофильтрами зола подается в вакуумный золопровод, осадительную камеру и в бункер-накопитель, из которого зола поступает в пневмовинтовой насос и по напорному золопроводу поступает в силосы. Откуда с помощью сжатого воздуха осуществляется отгрузка потребителю.