Применение электротехнологий в металлургии

термическая закалка и термообработка;

поверхностная закалка, термическое улучшение и снятие напряжений деталей машин, автомобилей, труб с целью повышения прочности;

нормализация и предварительный нагрев (до 200°С) для нанесения покрытия;

нормализация сварных швов рельсовых плетей с целью повышения прочности и долговечности;

индукционный нагрев для горячего пластического формообразования;

полный или частичный нагрев заготовок из медьсодержащих сплавов и стали для последующей горячей формовки деталей;

индукционная плавка металла;

плавка стали и цветных металлов;

индукционный нагрев для выращивания кристаллов;

получение особо чистых материалов (кремния, окислов различных веществ);

непрерывный отжиг труб, проволоки, лент и др. Отжиг отдельных швов труб и деталей (стационарные и мобильные установки);

генерация электрической энергии;

получение переменного тока средней и повышенной частоты.

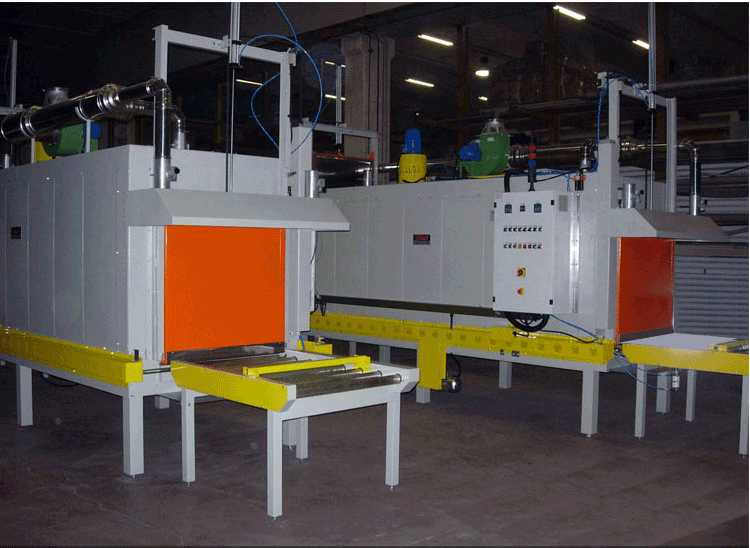

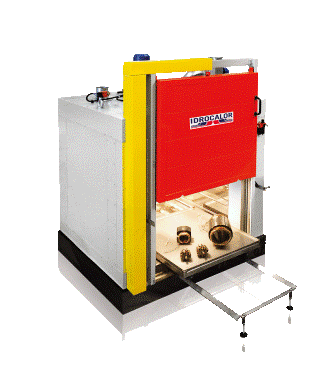

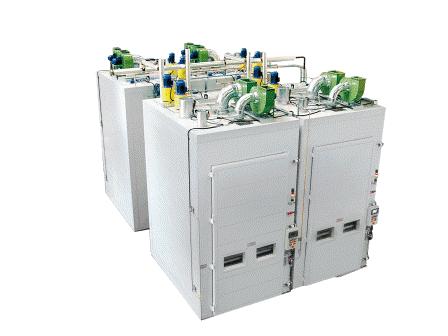

камерные вентиляционные электрические печи • туннельные печи • конвейерные печи • шахтные печи • камеры сушильные с выкатным подом • рольганговые печи

Различные процессы: • прогрев • сушка • полимеризация • закалка • отжиг • в том числе процессы, связанные с выделением газообразных продуктов и в вакууме

Применение печей для различных отраслей промышленности: • Электротехническая (производство всех типов трансформаторов и электродвигателей, производство кабелей); • Химическая (в том числе индустрия пластмасс); • Автомобильная и др.

Применение печей для различных отраслей промышленности: • равномерность распределения температуры по объему камеры 3 °С • система принудительного равномерного охлаждения • максимальная погрешность • электрический и газовый нагрев • автоматизация процесса управления и контроля на базе контролеров Siemens S7 • соответствие требованиям АТЕХ (взрывозащищенное исполнение) • адаптация под требования заказчика • вертикальные, распашные, сдвижные двери • направляющие элероны по всему рабочей камеры • автоматический клапан подачи воздуха • принудительная система вентиляции и отвода газообразных продуктов • силиконовые уплотнители в подвижных элементах камеры • выдвижные поды с ручным и механизированным приводом • возможность быстрого неоднократного демонтажа и монтажа при переезде • вакуумные печи специального исполнения • высокоэффективная система охлаждения

Индукционная тигельная печь

Индукционный нагрев — нагрев тел в электромагнитном поле за счёт теплового действия вихревых электрических токов, протекающего по нагреваемому телу и возбуждаемого в нём благодаря явлению электромагнитной индукции. При этом ток в нагреваемом изделии называют индуцированным или наведённым током. Индукционными установками называют электротермические устройства, предназначенные для индукционного нагрева тел или плавки тех или иных материалов. Индукционная печь — часть индукционной установки, включающая в себя индуктор, каркас, камеру для нагрева или плавки, вакуумную систему, механизмы наклона печи или перемещения нагреваемых изделий в пространстве и др. Индукционная тигельная печь (ИТП), которую иначе называют индукционной печью без сердечника, представляет собой плавильный тигель, обычно цилиндрической формы, выполненный из огнеупорного материала и помещённый в полость индуктора, подключенного к источнику переменного тока. Металлическая шихта загружается в тигель, и, поглощая электромагнитную энергию, плавится.

Достоинства тигельных плавильных печей:

Выделение энергии непосредственно в загрузке, без промежуточных нагревательных элементов;

Интенсивная электродинамическая циркуляция расплава в тигле, обеспечивающая быстрое плавление мелкой шихты, отходов, выравнивание температуры по объёму ванны и отсутствие местных перегревов, гарантирующая получение многокомпонентных сплавов, однородных по химическому составу;

Принципиальная возможность создания в печи любой атмосферы (окислительной, восстановительной или нейтральной) при любом давлении;

Высокая производительность, достигаемая благодаря высоким значениям удельной мощности, особенно на средних частотах;

Возможность полного слива металла из тигля и относительно малая масса футеровки печи, что создаёт условия для снижения тепловой инерции печи благодаря уменьшению тепла, аккумулируемого футеровкой. Печи этого типа удобны для периодической работы с перерывами между плавками и обеспечивают возможность быстрого перехода с одной марки сплава на другую;

Простота и удобство обслуживания печи, управления и регулировки процесса плавки, широкие возможности для механизации и автоматизации процесса;

Высокая гигиеничность процесса плавки и малое загрязнение воздуха.

К недостаткам тигельных печей относятся относительно низкая температура шлаков, наводимых на зеркало расплава с целью его технологической обработки. Шлак в ИТП разогревается от металла, поэтому его температура всегда ниже, а также сравнительно низкая стойкость футеровки при высоких температурах расплава и наличие теплосмен (резких колебаний температуры футеровки при полном сливе металла). Однако преимущества ИТП перед другими плавильными агрегатами значительны, и они нашли широкое применение в самых разных отраслях промышленности.

В зависимости от того, идёт ли процесс плавки на воздухе или в защитной атмосфере, различают печи:

открытые (плавка на воздухе),

вакуумные (плавка в вакууме),

компрессорные (плавка под избыточным давлением).

По организации процесса во времени:

периодического действия

полунепрерывного действия

непрерывного действия

По конструкции плавильного тигля:

с керамическим (футерованным) тиглем,

с проводящим металлическим тиглем,

с проводящим графитовым тиглем,

с холодным (водоохлаждаемым) металлическим тиглем.

Мартеновская печь

Марте́новская печь (марте́н) — плавильная печь для переработки передельного чугуна и лома в сталь нужного химического состава и качества. Название произошло от фамилии французского инженера и металлурга Пьера Мартена, создавшего первую печь такого образца в 1864 году.

В зависимости от состава огнеупорных материалов подины печи мартеновский способ выплавки стали может быть основным (в составе огнеупора преобладают СаО и MgO) и кислым (подина состоит из SiO2). Выбор футеровки зависит от предполагаемого состава шлака в процессе плавки.

Основной принцип действия — вдувание раскаленной смеси горючего газа и воздуха в печь с низким сводчатым потолком, отражающим жар вниз, на расплав. Нагревание воздуха происходит посредством продувания его через предварительно нагретый регенератор (специальная камера, в которой выложены каналы огнеупорным кирпичом). Нагрев регенератора до нужной температуры осуществляется очищенными горячими печными газами. Происходит попеременный процесс: сначала нагрев регенератора продувкой печных газов, затем продувка холодного воздуха.

Мартеновский способ также зависит от состава шихты, используемой при плавке. Различают такие разновидности мартеновского способа выплавки стали:

скрап-процесс, при котором шихта состоит из стального лома (скрапа) и 25—45 % чушкового передельного чугуна; процесс применяют на заводах, где нет доменных печей, но расположенных в промышленных центрах, где много металлолома

скрап-рудный процесс, при котором шихта состоит из жидкого чугуна (55—75 %), скрапа и железной руды; процесс применяют на металлургических заводах, имеющих доменные печи.

В настоящее время мартеновский способ производства стали практически вытеснен гораздо более эффективным кислородно-конвертерным способом (около 63 % мирового производства), а также электроплавкой (более 30 %). Начиная с 1970-х годов новые мартеновские печи в мире более не строятся. По результатам 2008 года на мартеновский способ производства приходится 2,2 % мировой выплавки стали. Так, объем выпуска мартеновской стали в СССР/России упал с 52 % в 1990 до 22 % в 2003 году и 16,5 % в 2008 году. Наибольший удельный вес выплавки стали мартеновским способом в мире по результатам 2008 года наблюдался на Украине (свыше 40 %).

Муфельная печь

Муфельная печь — нагревательное устройство, предназначенное для нагрева разнообразных материалов до определенной температуры. Главной особенностью этой печи является наличие т. н. муфеля, защищающего обрабатываемый материал и являющегося главным рабочим пространством муфельной печи (муфель предохраняет материал или изделие от контакта с топливом и продуктами его сгорания, в том числе газами).

Муфельные печи подразделяются по типу нагрева:

Электрические муфельные печи - являются разновидностью камерных электрических печей сопротивления

Газовые муфельные печи

По защитному режиму обработки:

Воздушные: нагрев в воздушной среде (общее назначение)

С защитной газовой атмосферой: нагрев в специальной газовой среде (водород, аргон, гелий, азот, восстановительные газы, азотирующие газы и др.)

Вакуумные: нагрев в вакууме

По конструкции:

Вертикальной загрузки (горшковые)

Колпаковые (с отделением от пода)

Горизонтальной загрузки (простые)

Трубчатые (поверка термопар)