- •Анализ и элементы расчета конструкции шасси автомобиля

- •1 Техническая характеристика ваз – 2170 (lada priora) седан

- •1 Трансмиссия автомобиля

- •Сцепление автомобиля ваз-2170

- •1.2 Коробка передач

- •1.3 Главная передача

- •1.4 Дифференциалы трансмиссии автомобиля

- •Силовые приводы, валы и полуоси трансмиссии автомобиля

- •3 Ходовая часть шасси автомобиля

- •3.1 Подвески автомобиля

- •3.2 Колеса и шины автомобиля

- •3.3 Мосты автомобиля

- •3.4 Несущая часть

- •4 Системы управления шасси автомобиля

- •4.1 Тормозная система автомобиля

- •4.2 Рулевое управление автомобиля

- •Список используемой литературы

1.2 Коробка передач

а) Назначение коробки передач:

Коробка передач предназначена для изменения крутящего момента, скорости и направления движения автомобиля, а также длительного разъединения двигателя от трансмиссии, изменения силы тяги на ведущих колёсах, путём изменения передаточного числа, а так же для обеспечения движения задним ходом.

б) Требования, предъявляемые к конструкции:

- бесшумность при работе и переключении передач

- обеспечение высоких тягово-скоростных и топливно-экономических

свойств автомобиля при заданной внешней скоростной характеристике двигателя.

- технологичность и ремонтопригодность

- высокий КПД

- минимальные размеры и масса

- простота устройства и обслуживания

- лёгкость в управлении

в) Классификация заданной конструкции.

На автомобиле установлена пятиступенчатая коробка передач, объединенная с дифференциалом и главной передачей.

г) Общий вид конструкции (схема).

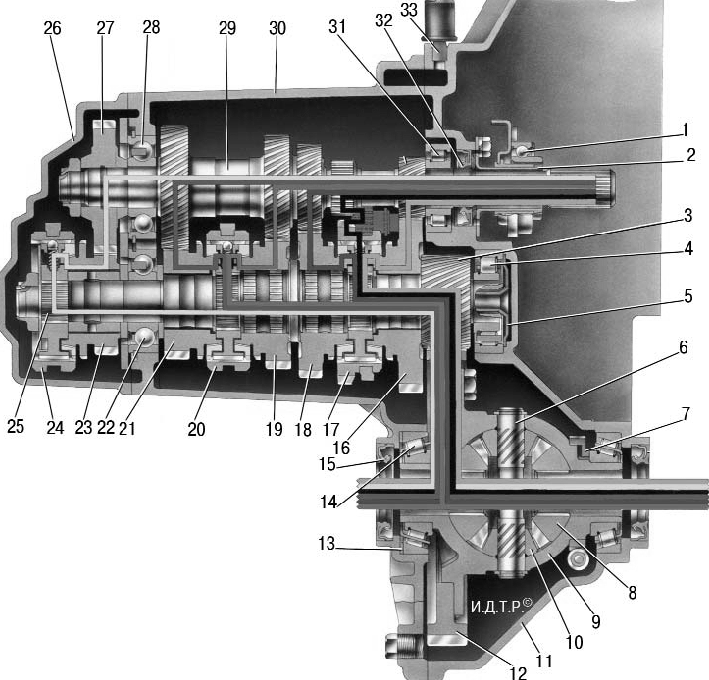

Первичный вал 29 (рис. 3) выполнен в виде блока ведущих шестерен, которые находятся в постоянном зацеплении с ведомыми шестернями всех передач переднего хода. Вторичный вал 25 – полый, со съемной ведущей шестерней 3 главной передачи. На вторичном валу расположены ведомые шестерни 16, 18, 19, 21, 23 и синхронизаторы 17, 20, 24 передач переднего хода. Передние подшипники 4, 31 валов — роликовые, задние 22, 28 – шариковые. Под передним подшипником вторичного вала расположен маслосборник 5, направляющий поток масла внутрь вторичного вала и далее под ведомые шестерни.

Дифференциал симметричный с шестернями 8 и двумя сателлитами 10 конической формы. Предварительный натяг в подшипниках дифференциала регулируется подбором толщины кольца 13. К фланцу коробки дифференциала крепится ведомая шестерня 12 главной передачи.

Рисунок 3 - Коробка передач

1 – подшипник выключения сцепления; 2 – направляющая втулка муфты подшипника выключения сцепления; 3 – шестерня ведущая главной передачи; 4 – роликовый подшипник вторичного вала; 5 – маслосборник; 6 – ось сателлитов; 7 – ведущая шестерня привода спидометра; 8 – шестерня полуоси; 9 – коробка дифференциала; 10 – сателлит; 11 – картер сцепления; 12 – ведомая шестерня главной передачи; 13 – регулировочное кольцо; 14 – роликовый конический подшипник дифференциала; 15 – сальник полуоси; 16 – ведомая шестерня I передачи вторичного вала; 17 – синхронизатор I и II передач; 18 – ведомая шестерня II передачи вторичного вала; 19 – ведомая шестерня III передачи вторичного вала; 20 – синхронизатор III и IV передач; 21 – ведомая шестерня IV передачи вторичного вала; 22 – шариковый подшипник вторичного вала; 23 – ведомая шестерня V передачи вторичного вала; 24 – синхронизатор V передачи; 25 – вторичный вал; 26 – задняя крышка картера коробки передач; 27 – ведущая шестерня V передачи; 28 – шариковый подшипник первичного вала; 29 – первичный вал; 30 – картер коробки передач; 31 – роликовый подшипник первичного вала; 32 – сальник первичного вала; 33 – сапун.

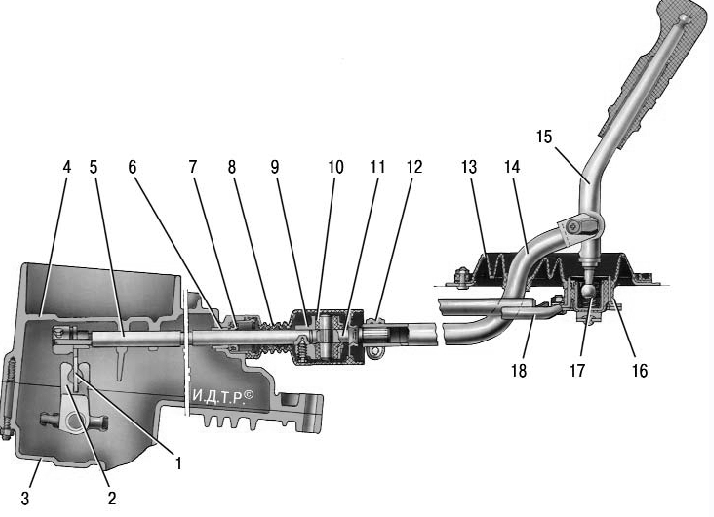

Привод переключения передач состоит из рычага 15 (рис. 4) переключения передач, шаровой опоры 17, тяги 14, штока 5 выбора передач, механизмов выбора и переключения передач.

Для того чтобы исключить самопроизвольное выключение передач вследствие осевого перемещения силового агрегата на своих опорах при движении автомобиля, в привод управления коробкой передач введена реактивная тяга 18, один конец которой связан с силовым агрегатом, а к другому концу прикреплена обойма 16 шаровой опоры рычага 15 переключения передач.

На внутреннем конце штока 5 закреплен рычаг 1, который действует на трехплечий рычаг 2 механизма выбора передач. Этот механизм выполнен отдельным узлом и крепится к плоскости картера сцепления.

Рисунок 4 - Привод переключения передач

1 – рычаг штока выбора передач; 2 – рычаг выбора передач; 3 – картер коробки передач; 4 – картер сцепления; 5 – шток выбора передач; 6 – втулка штока; 7 – сальник штока; 8 – защитный чехол; 9 – корпус шарнира; 10 – втулка шарнира; 11 – наконечник шарнира; 12 – хомут; 13 – защитный чехол тяги; 14 – тяга привода управления коробкой передач; 15 – рычаг переключения передач; 16 – обойма шаровой опоры; 17 – шаровая опора рычага переключения передач; 18 – реактивная тяга

|

д) Применяемость конструкции.

Этот тип сцепления применяется на всех модификациях Лады Приора (ВАЗ-2170, Ваз-2171, ВАЗ- 2172, ВАЗ-21708 Priora Premier).

е) Анализ конструкции в соответствии с требованиями:

Для анализа и оценки конструкции коробок передач служит ряд оценочных параметров, которые определяются требованиями, предъявляемыми к коробкам передач:

Диапазон передаточных чисел.

Одним из важных оценочных параметров коробки передач является отношение передаточного числа низшей и высшей передач.

,

(10)

,

(10)

Это отношение называется диапазоном передаточных чисел или диапазоном коробки передач. У легковых автомобилей D=3..5.

Число передач и плотность ряда передаточных чисел

Плотность ряда характеризуется отношением передаточных чисел соседних передач. Чем больше число передач, тем в большей степени выполняется требование обеспечения высоких тяговых и экономических свойств автомобиля. В современных конструкциях коробок передач показатель плотности ряда передач стремятся выполнять в пределах 1,1..1,5, причём на высших, синхронизированных передачах показатель плотности должен быть, возможно, ближе к нижнему значению. Помимо повышения тяговых и экономических свойств, большая плотность ряда позволяет синхронизаторам работать в более благоприятных условиях, так как для выравнивания угловых скоростей соединяемых элементов, скорости которых мало различаются, требуется меньшая работа трения. Благодаря этому синхронизаторы могут выполняться меньших размеров при достаточной надёжности.

Уровень шума, создаваемого при работе.

Этот параметр зависит от качества, точности изготовления и типа зубчатых пар, жёсткости валов и картера коробки. Меньший уровень шума обеспечивают косозубые и шевронные зубчатые колёса, одновременно им присуща большая прочность. При недостаточной жёсткости валов, нарушается зацепление, что сопровождается повышением уровня шума. Картер коробки передач не должен резонировать – резонансные составляющие значительно повышают уровень шума. Придать картеру достаточную жёсткость можно путём создания рациональной формы и оребрения. Параметром оценки уровня шума коробки передач может служить её КПД, так как уровень шума всегда сопровождается потерей энергии.

Лёгкость управления

Оценочным показателями являются как усилие на рычаге управления, так и сложность манипуляций, которая определяется степенью сложности самой конструкции коробки передач и её привода (синхронизаторы, электрические и пневматические приводы, автоматизация управления ступенчатой коробки передач, автоматические передачи).

Металлоёмкость конструкции, трудоёмкость изготовления и стоимость.

Металлоёмкость оценивают удельной массой коробки передач – отношение её массы к мощности двигателя. Обычно удельная масса (в кг/кВт) коробки передач характеризуется приведёнными ниже значениями.

Ступенчатые коробки передач автомобилей: Легковых: 0,3…0,5

Гидромеханические коробки передач: 0,35…2,0

Электромеханические коробки передач: 5…10

Ресурс

Ресурс в тыс. км пробега до капитального ремонта для легковых автомобилей: 125…250

Для внедорожных автомобилей и для автомобилей высокой проходимости устанавливается пониженный ресурс.

ж) Оценка надежности и долговечности конструкции.

Нагрузки на зубчатые колёса

Косозубые зубчатые зацепления характеризуют следующие основные соотношения:

,

(11)

,

(11)

,

(12)

,

(12)

где

- нормальный модуль, мм;

- нормальный модуль, мм;

-

торцовый модуль, мм;

-

торцовый модуль, мм;

-

число зубьев.

-

число зубьев.

Расстояние между осями валов связано с передаваемым крутящим моментом, следующим соотношением:

,

(13)

,

(13)

где

=

14,5…16 для легковых автомобилей.

=

14,5…16 для легковых автомобилей.

Угол

профиля зуба

.

Нормальный модуль выбирают из

гостированного размерного ряда; его

значение зависит от передаваемого

крутящего момента.

.

Нормальный модуль выбирают из

гостированного размерного ряда; его

значение зависит от передаваемого

крутящего момента.

При

=100…200

=2,25…2,5.

На низших передачах нормальный модуль

имеет более высокое значение. Угол

наклона зубьев

=100…200

=2,25…2,5.

На низших передачах нормальный модуль

имеет более высокое значение. Угол

наклона зубьев для легковых автомобилей.

для легковых автомобилей.

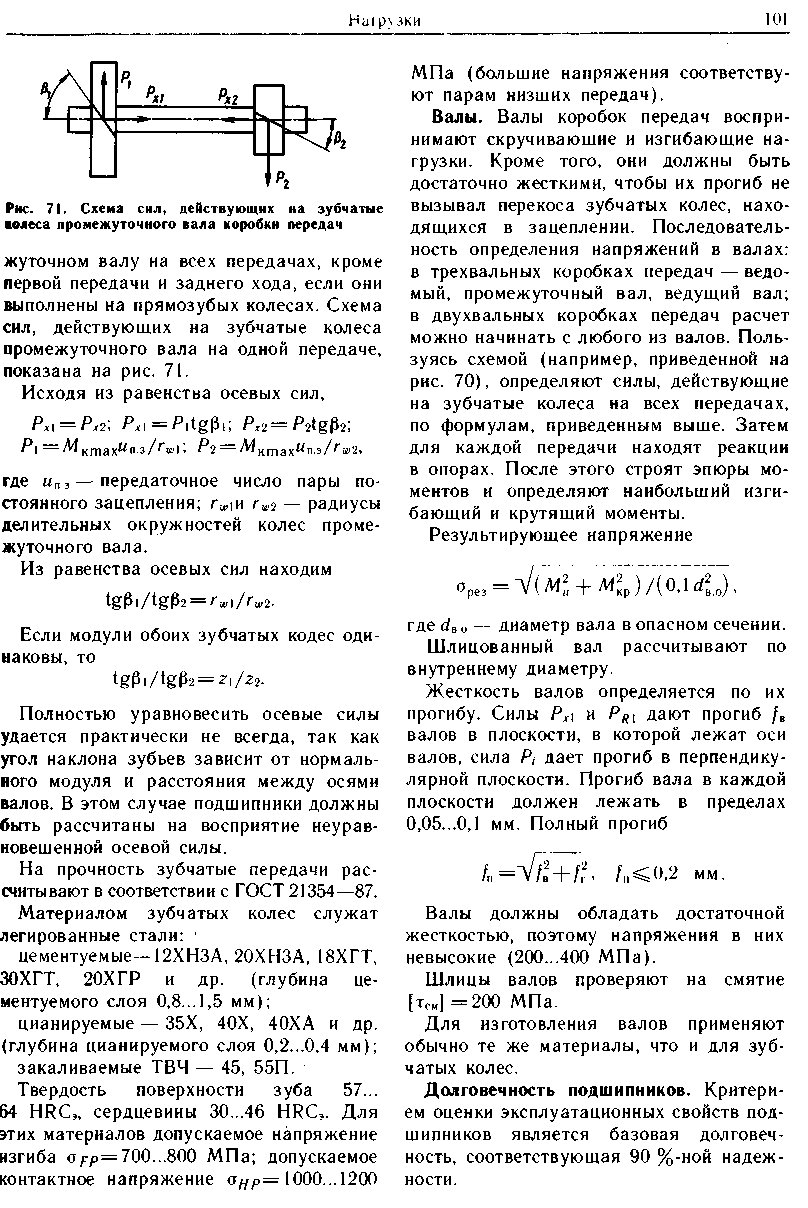

Рисунок 5 - Схема сил, действующих на промежуточный вал коробки передач

На косозубых колёсах возникают осевые силы, пропорциональные углу наклона зубьев. В трёхвальных коробках осевые силы уравновешены на промежуточном валу на всех передачах, кроме первой передачи и заднего хода, если они выполнены на прямозубых колёсах.

Исходя из равенства осевых сил:

;

(14)

;

(14)

;

(15)

;

(15)

;

(16)

;

(16)

;

(17)

;

(17)

,

(18)

,

(18)

где

-

передаточное число пары постоянного

зацепления;

-

передаточное число пары постоянного

зацепления;

,

, -

радиусы делительных окружностей колёс

промежуточного вала.

-

радиусы делительных окружностей колёс

промежуточного вала.

Из равенства осевых сил находим:

,

(19)

,

(19)

На прочность зубчатые передачи рассчитывают в соответствии с ГОСТ 21354-87. Материалом зубчатых колёс служат легированные стали:

- цементуемые – 12ХН3А, 20ХН3А, 18ХГТ, 30ХГТ, 20ХГР, и др. (глубина цементируемого слоя 0,8..1,5 мм)

- цианируемые -35Х, 40Х, 40ХА, и др. (глубина цианируемого слоя 0,2..0,4 мм)

- закаливаемые ТВЧ – 45, 55П.

Твёрдость

поверхности зуба 57..64 HRC,

сердцевины 30..46 HRC. Для

этих материалов допускаемое напряжение

изгиба

,

допускаемое контакное напряжение

,

допускаемое контакное напряжение

Нагрузки на валы

Валы коробок передач воспринимают скручивающие и изгибающие нагрузки. Кроме того, они должны быть достаточно жесткими, чтобы их прогиб не вызывал перекоса зубчатых колес, находящихся в зацеплении. Последовательность определения напряжения в валах: в трехвальных коробках передач – ведомый, промежуточный вал, ведущий вал; в двухвальных коробках передач расчет можно начинать с любого из валов. Пользуясь схемой, определяют силы, действующие на зубчатые колеса на всех передачах.

На зубья пары при включении i-й передачи действуют силы:

окружная

, (20)

, (20)

осевая

, (21)

, (21)

радиальная

, (22)

, (22)

нормальная

, (23)

, (23)

где

- передаточное число включенной передачи,

- передаточное число включенной передачи,

– радиус делительной окружности

зубчатого колеса ведомого вала.

– радиус делительной окружности

зубчатого колеса ведомого вала.

Затем для каждой передачи находят реакции в опорах. После этого строят эпюры моментов и определяют наибольший изгибающий и крутящий моменты.

Результирующее напряжение

,

(24)

,

(24)

где

- диаметр вала в опасном сечении.

- диаметр вала в опасном сечении.

Шлицованный вал рассчитывают по внутреннему диаметру.

Жесткость

валов определяется по их прогибу. Силы

и

и

дают прогиб

дают прогиб

валов в плоскости, в которой лежат оси

валов, сила

валов в плоскости, в которой лежат оси

валов, сила

дает прогиб в перпендикулярной плоскости.

Прогиб вала в каждой плоскости должен

лежать в пределах 0,05…0,1 мм.

дает прогиб в перпендикулярной плоскости.

Прогиб вала в каждой плоскости должен

лежать в пределах 0,05…0,1 мм.

Полный прогиб

,

,

мм., (25)

мм., (25)

Валы должны обладать достаточной жесткостью, поэтому напряжения в них невысокие (200…400 МПа).

Шлицы

валов проверяют на смятие

= 200 МПа.

= 200 МПа.

Для изготовления валов применяют обычно те же материалы, что и для зубчатых колес.