Введение

Газовая сварка относится к группе сварки плавлением. Метод газовой сварки прост, не требует сложного оборудования и источника электрической энергии. К недостаткам газовой сварки относятся меньшая скорость и большая зона нагрева, чем при дуговой сварке.

Газовую сварку применяют при изготовлении и ремонте изделий из тонколистовой стали толщиной 1-З мм, монтаже труб малого и среднего диаметров, сварке соединений и узлов, изготовляемых из тонкостенных труб, сварке изделий из алюминия и его сплавов, меди, латуни и свинца, сварке чугуна с применением в качестве присадки чугунных, латунных и бронзовых прутков, наплавке твердых сплавов и латуни на стальные и чугунные детали.

Газовой сваркой могут соединяться почти все металлы и сплавы, применяемые в настоящее время в промышленности. Наиболее широкое применение газовая сварка получила при строительно-монтажных работах, в сельском хозяйстве и при ремонтных работах.

Для выполнения сварочных работ необходимо, чтобы сварочное пламя обладало достаточной тепловой мощностью. Мощность пламени горелки определяется количеством ацетилена, проходящего за один час через горелку, и регулируется наконечниками горелки. Мощность пламени выбирается в зависимости от толщины свариваемого металла и его свойств. Количество ацетилена в час, необходимое на 1 мм толщины свариваемого металла, устанавливается практикой. Например, при сварке низкоуглеродистой стали на 1 мм толщины свариваемого металла требуется 100—130 дм3 ацетилена в час. Чтобы узнать требуемую мощность пламени, надо умножить удельную мощность на толщину свариваемого металла в миллиметрах.

Для сварки различных металлов требуется определенный вид пламени — нормальное, окислительное, науглероживающее. Газосварщик регулирует и устанавливает вид сварочного пламени на глаз. При ручной сварке сварщик держит в правой руке сварочную горелку, а в левой — присадочную проволоку. Пламя горелки сварщик направляет на свариваемый металл так, чтобы риваемые кромки находились в восстановительной зоне на расстоянии 2-6 мм, от конца ядра. Конец присадочной проволоки должен находиться в восстановительной зоне или в сварочной ванне.

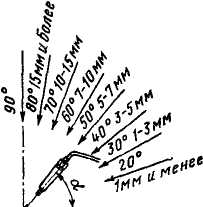

Скорость нагрева регулируется изменением угла наклона мундштука к поверхности свариваемого металла (рис. 1, а). Величина угла выбирается в зависимости от толщины и рода свариваемого металла. Чем толще металл и больше его теплопроводность, тем больше угол наклона мундштука горелки к поверхности свариваемого металла. В начале сварки для лучшего прогрева металла угол наклона устанавливают больше, затем по мере прогрева свариваемого металла его уменьшают до величины, соответствующего данной толщине металла, а в конце сварки постепенно уменьшают, чтобы лучше заполнить картер и предупредить пережог металла.

Р укоятка

горелки может быть расположена вдоль

оси

шва или перпендикулярно к нему. То или

иное положение

выбирается в зависимости от условий

работы

газосварщика, чтобы рука сварщика не

нагревалась

теплом, излучаемым нагретым металлом.

укоятка

горелки может быть расположена вдоль

оси

шва или перпендикулярно к нему. То или

иное положение

выбирается в зависимости от условий

работы

газосварщика, чтобы рука сварщика не

нагревалась

теплом, излучаемым нагретым металлом.

а) 6)

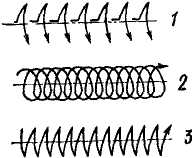

Рис. 1. Угол наклона и способы перемещения мундштука горелки:

а — график угла наклона мундштука горелки, б — способы перемещения мундштука горелки

В процессе сварки газосварщик концом мундштука горелки совершает одновременно два движения: поперечное — перпендикулярно к оси шва и продольное — вдоль оси шва. Основным является продольное движение. Поперечное движение служит для равномерного прогрева кромок основного и присадочного металла и получения шва необходимой ширины.

На рис. 1, б показаны способы перемещения мундштука горелки по шву. Способ 1, при котором пламя периодически отводится в сторону, применять при газовой сварке не рекомендуется, так как при этом возможно окисление расплавленного металла кислородом воздуха. Способ 2 — по спирали и способ 3 — полумесяцем рекомендуются при сварке металла средней толщины.

Присадочной проволокой можно совершать такие же колебательные движения, но в направлении, обратном движениям конца мундштука горелки. Конец присадочной проволоки не рекомендуется извлекать из сварочной ванны и, особенно из восстановительной зоны пламени. Движения, совершаемые концом мундштука горелки и концом присадочной проволоки в процессе сварки, зависят от положения шва в пространстве, толщины свариваемого металла, рода металла и требуемых размеров сварного шва. Для сварки швов в нижнем положении наиболее распространено движение полумесяцем.

Основные свойства углеродистых сталей.

Углеродистые стали - это сплавы железа с углеродом, содержащие до 2,14 % углерода (С) при малом содержании других элементов. Они обладают высокой пластичностью и хорошо деформируются. Углерод сильно влияет на свойства стали даже при незначительном изменении его содержания. Углеродистые стали можно классифицировать по нескольким параметрам:

По качеству

По способу раскисления

По качеству

Стали обыкновенного качества изготавливаются по ГОСТ 380-71. Обозначают буквами Ст и условными номерами от 0 до 6, например: Ст 0, Ст 1, ..., Ст 6. Степень раскисления обозначают буквами сп (спокойная сталь), пс (полуспокойная), кп (кипящая), которые ставят в конце обозначения марки стали.

В зависимости от назначения различают три группы сталей обыкновенного качества: А, Б и В. В марках указывают только группы Б и В, группу А не указывают.

Группа А поставляются только по механическим свойствам, химический состав сталей этой группы не регламентируется, он только указывается в сертификатах завода-изготовителя. Стали этой группы обычно используются в изделиях в состоянии поставки без обработки давлением и сварки. Чем больше цифра условного номера стали, тем выше ее прочность и меньше пластичность.

Группа Б поставляется только с гарантируемым химическим составом. Чем больше цифра условного номера стали, тем выше содержание углерода. Эти стали в дальнейшем могут подвергаться деформации (ковке, штамповке и др.), а в отдельных случаях и термической обработке. При этом их первоначальная структура и механические свойства не сохраняются. Знание химического состава стали позволяет определить температурный режим горячей обработки давлением и термообработки.

Группа В могут подвергаться сварке. Их поставляют с гарантированным химическим составом и гарантированными свойствами. Стали этой группы маркируются буквой В и цифрой, например — В СтЗпс. Эта сталь имеет механические свойства, соответствующие ее номеру по группе А, а химический состав — номеру по группе Б с коррекцией по способу раскисления.

Качественные углеродистые стали - это класс углеродистых сталей изготавливается по ГОСТ 1050—74. Качественные стали поставляют и по химическому составу, и по механическим свойствам.. К ним предъявляются более жесткие требования по содержанию вредных примесей (серы не более 0,04 %, фосфора не более 0,035 %), неметаллических включений и газов, макро- и микроструктуры.

Качественные углеродистые стали маркируют двузначными цифрами 08, 10, 15, ..., 85, указывающими среднее содержание углерода в сотых долях процента с указанием степени раскисленности (кп, пс).

Качественные стали делят на две группы: с обычным содержанием марганца (до 0,8 %) и с повышенным содержанием (до 1,2 %). При обозначении последних в конце марки ставится буква Г, например 60 Г. Марганец повышает прокаливаемость и прочностные свойства, но несколько снижает пластичность и вязкость стали.

При обозначении кипящей или полуспокойной стали в конце марки указывается степень раскисленности: кп, пс. В случае спокойной стали степень раскисленности не указывается.

По содержанию углерода качественные углеродистые стали подразделяются:

низкоуглеродистые (до 0,25 % С),

среднеуглеродистые (0,3—0,55 % С)

высокоуглеродистые (0,6—0,85 % С).

Для изделий ответственного назначения применяют высококачественные стали с еще более низким содержанием серы и фосфора. Низкое содержание вредных примесей в высококачественных сталях дополнительно удорожает и усложняет их производство. Поэтому обычно высококачественными сталями бывают не углеродистые, а легированные стали. При обозначении высококачественных сталей в конце марки добавляется буква А, например сталь У10А.

Углеродистые стали, содержащие 0,7—1,3 % С, используют для изготовления ударного и режущего инструмента. Их маркируют У7, У13, где У означает углеродистую сталь, а цифра — содержание углерода в десятых долях процента.

По способу раскисления:

Кипящие Содержат до 0,05% кремния, раскисляются марганцем. Имеют резко выраженную химическую неоднородность в слитке. Их преимущества – высокий выход годного продукта (более 95%), хорошая способность к штамповке в холодном состоянии. Недостатки–повышенный порог хладноломкости и невозможность широкого использования для территорий с холодным климатом.

Полуспокойные Содержат 0,05- 0,15% кремния, раскисляются марганцем и алюминием, выход годного продукта –90-95%.

Спокойные Содержит 0,15-0,35% кремния, раскисляется кремнием, марганцем и алюминием. Выход годного – около 85%, однако, металл имеет более плотную структуры и однородный химический состав.

Свариваемость сталей

Сварное соединение по своему качеству зависит от металлов, которые свариваются, металла электрода и вида его обмазки, режима сварки, температуры нагрева и т. п.

Свариваемость — свойство металлов образовывать сварное соединение при установленной технологии сварки, которое отвечает требованиям конструкции и эксплуатации изделий.

Различаются физическая, технологическая и эксплуатационная свариваемость.

Физическая или металлургическая свариваемость определяется процессами на границе соприкосновения свариваемых деталей. При этом на границе соприкосновения свариваемых деталей должны произойти физико-химические процессы (химическое соединение, рекристаллизация и т. п.), в результате которых и образуется прочное соединение. Протекание физико-химических процессов на границе свариваемых металлов определяется их свойствами.

Материалы одного химического состава (однородные) с одинаковыми свойствами обладают физической свариваемостью.

Сваривание неоднородных материалов может не произойти, если они не обладают физической свариваемостью.

Технологическая свариваемость — возможность получения сварного соединения определенным способом сварки. По технологической свариваемости устанавливаются оптимальные режимы сварки и способы сварки, последовательность выполнения работ для получения требуемого сварного соединения. Основными показателями технологической свариваемости являются стойкость образуемого при сварке шва против горячих трещин и против изменений в металле под действием сварки.

Эксплуатационная свариваемость определяет области и условия допустимого применения металлов в сварных конструкциях и изделиях.

На свариваемость стали и сплавов оказывают влияние химические элементы, входящие в их состав, прежде всего углерод и легирующие элементы.

Свариваемость стали определенного химического состава характеризует эквивалент углерода, определяемый по формуле:

![]()

где буквы обозначают элементы по таблице Менделеева, содержание в %.

По свариваемости стали углеродистые и легированные делятся на следующие группы.

Первая группа — хорошо сваривающиеся, Сэкв не более 0,25. Сварка таких сталей выполняется без предварительного и сопутствующего подогрева, без последующей термической обработки, обычно они не дают трещин при сварке.

Вторая группа — стали удовлетворительно сваривающиеся, Сэкс в пределах 0,25...0,35. Сварка таких сталей без трещин возможна в нормальных условиях, когда температура окружающей среды выше 0 °С, отсутствует ветер и т. п.

В других условиях сварка сталей этой группы возможна с предварительным подогревом или с предварительной и последующей термообработкой.

Третья группа — стали с ограниченной свариваемостью, Сэкв в пределах 0,35...0,45; стали в обычных условиях сварки склонны в образованию трещин. Сварка таких сталей производится по специальной технологии с предварительной термообработкой и тепловой обработкой после сварки.

Четвертая группа — стали с плохой свариваемостью, Сэкв более 0,45. Стали этой группы плохо поддаются сварке и склонные к образованию трещин. Их сварка выполняется с предварительной термообработкой, подогревом в процессе сварки и термообработкой после сварки.