- •1.Классификация печей

- •2. Топливные печи

- •3. Тепловой баланс печей

- •Оценка эффективности работы печей

- •4. Основные типы печей для плавки чугуна. Характеристики печей, качество металла.

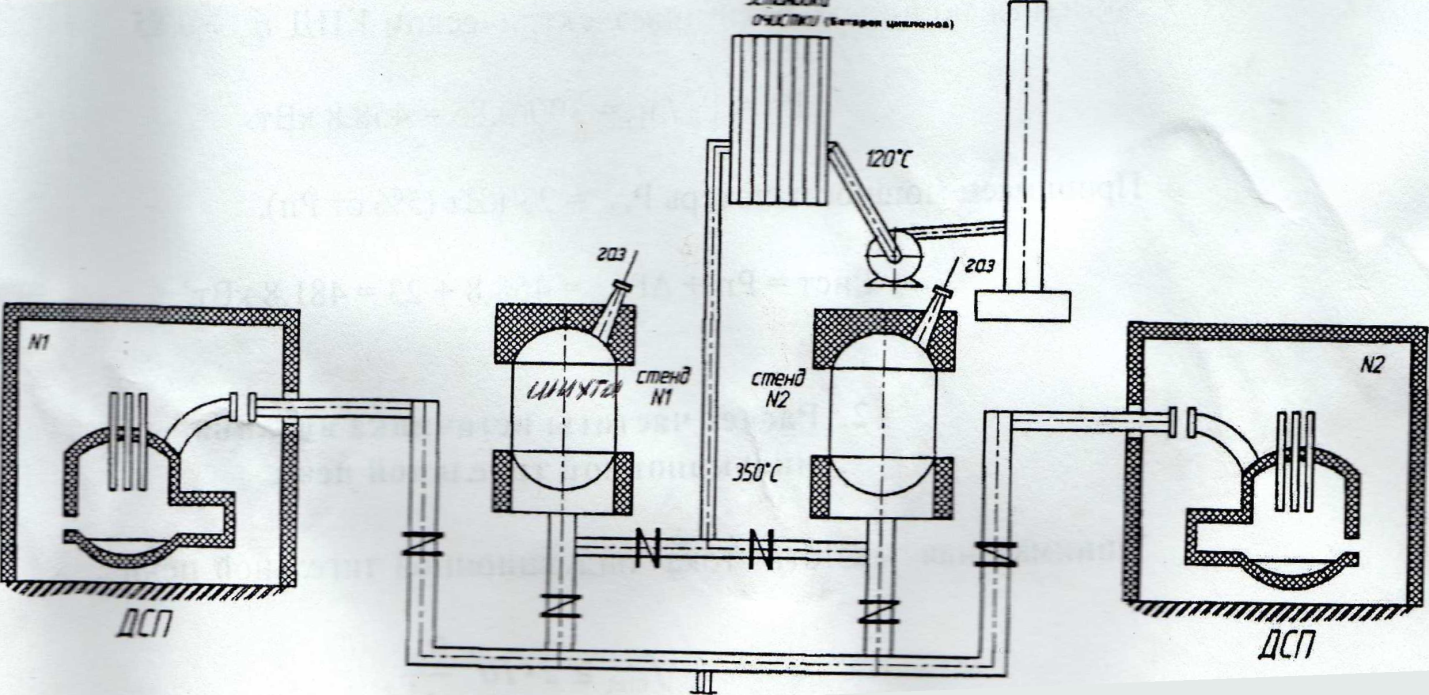

- •5. Дуплекс процессы для плавки металлов. Преимущества, область применения.

- •6. Современные ваграночные комплексы. Состав, основные системы и узлы.

- •11 Интенсификация процессов плавки в вагранках.

- •12.Электрические печи

- •Дуговая печь

- •Индукционная печь

- •13. Системы и аппараты очистки выбросов ваграночных газов

- •Система очистки ваграночных газов способом со шламоудалением

- •14. Подогрев дутья.

- •21 Индукционные канальные печи

- •22 Печи сопротивления

- •23 Установки электрошлакового переплава. Принципы действия, получение и рафинирование сплавов, преимущества.

- •25 Сушила, используемые в литейных цехах для сушки материалов и изделий.

- •26. Основы процесса сушки. Влажность материала и газов. Тепло и массообмен.

- •27. Расчёт материального и теплового баланса сушил.

- •28. Предварительный подогрев шихты. Установки, преимущества плавки на горячей шихте, на подогретой шихте.

- •29. Барабанные вращающиеся печи для сушки и плавления. Особенности работы. Принцип расчёта.

- •30. Ротационные наклоняющиеся печи. Преимущества и недостатки, область применения. Движение материала и газов. Управление составом атмосферы.

28. Предварительный подогрев шихты. Установки, преимущества плавки на горячей шихте, на подогретой шихте.

Применяются несколько вариантов предварительного подогрева шихты: первый - подогрев шихты вне печи: в загрузочных корзинах (бадьях), на конвейере и в печах проходного типа; второй вариант - в шахтах, установленных непосредственно над сводом печи; и наконец нагрев шихты в самой печи (двухванные печи).

Нагрев шихты непосредственно в рабочем пространстве печи может быть осуществлен путем установки горелок в стенах, своде печи и введении их через рабочее окно. Однако такой способ обеспечивает к.п.д. нагрева не более 10-12 %, т.к. высокотемпературные газы не могут проникнуть в слой шихты на глубину более 250-300 мм. Передача тепла нижележащим слоям осуществляется за счет теплопроводности и имеет существенно меньшую интенсивность.

Нагрев шихты вне печи может производиться в проходных печах, на загрузочных конвейерах (например, установках consteel) и в загрузочных корзинах.

Для действующих производств наиболее рациональным является последний. Этот способ не требует значительных капиталовложений и длительной остановки производства. Нагрев шихты происходит за счет конвекции путем продувки горячих газов сквозь слой шихты, при этом к.п.д. способа составляет более 60 % (от до 85 - 90% в начальной стадии процесса).

Установки подогрева шихты в бадьях компактны, просты в эксплуатации. Однако в традиционных бадьях нагрев более 250 - 300°С невозможен из-за опасности перегрева (разупрочнения, коробления) корпуса бадьи и ее грузонесущих элементов (цапф, траверсы и т.п.). Радикальным техническим решением для уменьшения тепловой нагрузки на корпус бадьи является предлагаемая ее доработка: в бадью с зазором 50 мм от ее корпуса устанавливается обечайка, примерно равная высоте корпуса (рис.).

29. Барабанные вращающиеся печи для сушки и плавления. Особенности работы. Принцип расчёта.

Широко применяются для плавки, нагрева и сушки, особенно дисперсных и сыпучих материалов. В них переплавлять стружку, мелкий скрап и т.д. В основном в них плавят цветные сплавы.

Такие печи выгодно отличаются от стационарных с точки зрения массо- и теплопереноса, поскольку в них металл нагревается и сверху, и снизу. Это происходит за счет постоянной смены мест свода и подины, т.е. внутренняя кладка печи, нагревающаяся в верхнем положении, отдает тепло, когда переходит в нижнее положение. Кроме того, улучшается теплопередача при перемешивании металла вовремя вращения печи и дополнительно технология плавки, так как загруженный в барабан материал сразу покрывается жидким флюсом и металлом и постоянно перемешивается. В результате этого быстрее происходит плавление скрапа. На рисунке приведена схема короткобарабанной вращающейся печи. Плавка шихты происходит в расплавленном флюсе, находящемся в барабане диаметром до 3 и длиной до 5 м., который внутри футерован шамотным кирпичом. Вращение печи со скоростью 1—8 об/мин осуществляется от привода через редуктор и зубчатые муфты. Для слива металла и флюса в печи есть 2 летки: по образующей и в торце. Печи отапливаются мазутом или газом и обычно снабжаются прямоточными горелками. Загрузка печи выполняется через разгрузочную горловину лотковым питателем, с помощью которого можно регулировать загрузку шихты по всему объему печи.

Выход металла при плавке стружки достигает 95 %, а при плавке стружки и фольги — 90 %. Барабанные печи в большинстве случаев изготавливаются емкостью 0.5—29 т, а их производительность достигает 70т/сут. Благодаря высоким технико-экономическим показателям вращающиеся печи находят все большее применение для производства Al сплавов.

Несмотря на ряд преимуществ, эти печи обладают и недостатками, главный из них — большой объем солевых шлаков, который достигает 15—30% от массы переплавляемого сырья.

Для сушки песка используются печи большой длины: 10-30 м. В таких печах более высокий к.п.д. Расчёт выполняется по схеме топливных печей: по тепловому балансу. Кроме того нужно рассчитывать привод с учётом опрокидывающего момента материала, который при вращении печи сдвигается в сторону вращения на угол 25-300.