- •1)Требования предъявляемые к современным машинам

- •Стандартизация унификация и взаимозаменяемость.

- •Шероховатость поверхностей деталей машин

- •Назначение и классификация передач

- •Основные параметры передач, передаточное число.

- •Расчетная нагрузка. Коэффициент рн.

- •Расчет на прочность зубьев прямозуб.Цилиндр.Передач по напр.Изгниба

- •Расчет зубьев прямозубых передач на выносливость по контактным напряжениям

- •Допускаемые контак.Напряжения

- •Допускаемое напряжение изгиба

- •Особенности геометрии косозубых цилиндрических передач.

- •Понятие об эквивалентном прямозубом колесе.

- •Расчет на прочность зубьев косозубых передач по напряжениям изгиба

- •Расчет на прочность зубьев косозубых передач на выносливость по конт.Напр. Достоинства и недостатки конических зубчатых передач.

- •Геометрические и кинематические параметры червячной передачи

- •Расчет зубьев червячного колеса на выносливость по контактным напряжениям и на прочность по напряжениям изгиба

- •Цепные передачи. Расчет цепи по приведенному давлению в шарнире.

- •Ременные передачи. Достоинства и недостатки. Геометрические и кинематические параметры.

- •Силы и напряжения, действующие в ветвях ремня ременной передачи

- •Расчет ременных передач по кривым скольжения и кпд.

- •Валы и оси назначение и классификация. Проектный расчет валов.

- •Уточненный расчет валов на выносливость

- •Опоры валов. Классификация. Подшипники скольжения. Достоинства и недостатки. Инженерн.Расчет подш.Скольжения в усл.Переход.Трения

- •Подшипники качения. Достоинства и недостатки. Подбор и проверка подшипников качения.

- •Виды соединений. Классификация.

- •Резьбовые соединения. Классификация резьб. Основные геометрические параметры резьбы.

- •Расчет стержня болта на растяжение.

- •Расчет витков резьбы на срез и смятие.

- •Расчет болтов при разл.Видах нагружения.

- •Шпоночные соединения. Выбор параметров шпон.Соед. По стандарту.

- •Проверка шпонки на срез и смятие.

- •Шлицевые соединения. Виды шлицов. Геом.Параметры. Вид центрирования.

Расчет витков резьбы на срез и смятие.

![]()

![]()

Н=PZ-высота

гайки. У гайки все винты нагружены. Шаг

х число витков. К-коэф.учит.полноту

резьбы

![]() С

- геом.параметр Треугол. прочнее трапециид.

и тем более прям. Кр-коэф,учит.неуравновеш.распр-я

нагрузки по виткам резьбы.

С

- геом.параметр Треугол. прочнее трапециид.

и тем более прям. Кр-коэф,учит.неуравновеш.распр-я

нагрузки по виткам резьбы.

![]() h-высота

профиля.

h-высота

профиля.

![]() d2

- сред.диам.резьбы. (Это диам.

воображ.цилиндра,образующ.кот.проходит

так,что по этой образ.ширина выступа=ширине

впадины)

d2

- сред.диам.резьбы. (Это диам.

воображ.цилиндра,образующ.кот.проходит

так,что по этой образ.ширина выступа=ширине

впадины)

Расчет болтов при разл.Видах нагружения.

1. Болт нагружен осев.силой, затяжка болта отсут.

G-норм.

напр-я

G-норм.

напр-я

![]()

2. Болт затянут, внешняя нагрузка отсут.

![]()

![]()

![]()

![]() f-коэф.трения

скольжения

f-коэф.трения

скольжения

![]()

![]() Тр-момент

трения при резьбе

Тр-момент

трения при резьбе

![]() -угол

подъема витка резьбы по ср.диам.

-угол

подъема витка резьбы по ср.диам.

![]() -приведен.угол

трения в резьбе

-приведен.угол

трения в резьбе

![]()

![]()

3. Болт затянут, внешняя нагрузка раскр-т стык.

Fб=Fзат+ХF

X-коэф.внешн.нагрузки

Fст=Fзат-F(1-X)

![]() Aб-Sпопер.сеч.болта

Aб-Sпопер.сеч.болта

![]()

![]() -подативн.

(обратн.жесткости)

-подативн.

(обратн.жесткости)

![]() Fст>0

Fст>0

![]()

![]()

![]()

4.Соединение нагружено поперечной силой..

Сложнее и дороже

Работает на срез и смятие как заклепка.

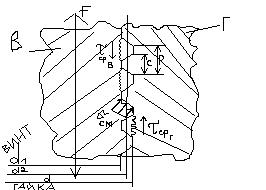

Шпоночные соединения. Выбор параметров шпон.Соед. По стандарту.

ШС — соединение охватывающей и охватываемой детали для передачи крутящего момента с помощью шпонки. Шпоночное соединение позволяет обеспечить подвижное соединение вдоль продольной оси. Классификация соединений в зависимости от формы шпонки: соединения призматическими шпонками, соединения клиновыми шпонками, соединения тангенциальными шпонками, соединения сегментными шпонками, соединения цилиндрическими шпонками.

Основной критерий работоспособности шпоночного соединения — прочность на смятие.

Определяем шпонку по напряжениям смятия

Размеры

поперечного сечения шпонки b,

h, а также глубину паза на

валу t1 и в ступице t2

выбирают из табл. в завис. От диам. вала

в месте установки шпонки. Номинальную

длину шпонки выб. из станд. ряда в соотв.

с длиной ступицы (шириной), сидящей на

валу детали. Т.к. срез проблематичен,

расчет на прочность по см.: σсм =

![]() ,

,

Т-крут.момент на рассматриваем.валу. Н/мм; z – число шпонок в рассм.месте (чаще z=1) lp=l-b – рабоч.длина шпонки.

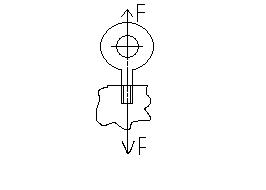

Проверка шпонки на срез и смятие.

Соединения

призматическими шпонками (рис. 4.5 и 4.1)

проверяют по условию прочности на

смятие:

![]()

Сила,

передаваемая шпонкой, Ft = 2 T/d.

где Τ

— передаваемый момент; d — диаметр вала;

(0,94Л — /|) — рабочая глубина паза в ступице

(см. табл. 4.1); [а]см — допускае¬мое

напряжение смятия (см. ниже); /р — рабочая

длина шпонки; для шпонок с плоскими

торцами /р = /, со скругленными торцами

/р = /

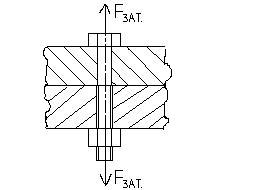

Если расчетное

напряжение превышает допускаемое более

чем на 5 %, то увеличивают длину шпонки

и соответственно сту¬пицы или шпоночное

соединение заменяют шлицевым или

соеди¬нением с натягом.

При

проектировочных расчетах после выбора

размеров поперечного сечения b и h по

табл. 4.1 определяют расчетную длину

шпонки /р по формуле (4.1).

Длину шпонки

со скругленными торцами / = /р + /? или с

плос¬кими торцами / = /р назначают из

стандартного ряда (см. табл. 4.1). Длину

СТуПИЦЫ /от принимают на 8... 10 мм больше

длины шпонки. Если длина ступицы больше

величины 1,5 d, то шпоноч¬ные соединения

заменяют шлицевым или соединением с

натягом.

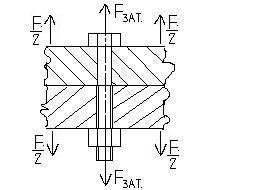

![]()

Соединения

сегментными шпонками (см. рис. 4.2) проверяют

на смятие:

![]() где / — длина шпонки; (h — t) —рабочая

глубина в ступице.

Сегментная

шпонка узкая, поэтому в отличие от

призматической ее проверяют на срез.

где / — длина шпонки; (h — t) —рабочая

глубина в ступице.

Сегментная

шпонка узкая, поэтому в отличие от

призматической ее проверяют на срез.