- •Введение

- •1. Предмет и задачи курса “Организация и планирование производства” План

- •1.1. Сущность и задачи организации производства на предприятии

- •1.2. История развития науки об организации производства

- •1.3. Основные направления совершенствования организации производства на современном этапе

- •Раздел I. Организация производственных процессов

- •2. Производственный процесс и принципы его организации План:

- •2.1. Производственный процесс: характеристика и классификация

- •2.2. Основные принципы организации производственного процесса

- •2.3. Типы производств и их технико-экономическая характеристика

- •2.4. Производственная структура предприятия

- •3.Организация производственного процесса во времени План

- •3.1. Производственный цикл и его структура

- •3.2. Расчет длительности производственного цикла простого процесса при последовательном, параллельно – последовательном и параллельном видах движения

- •3.3.Расчет длительности производственного цикла сложного процесса

- •3.4. Основные направления сокращения длительности производственного цикла

- •Организация поточного производства План.

- •4.1.Поточное производство и его характеристика

- •Расчет основных параметров поточных линий.

- •Непрерывно – поточные линии с распределительным конвейером.

- •4.4 Непрерывно – поточные линии с рабочим конвейером.

- •4.5 Прерывно – поточные (прямоточные) линии

- •4.6. Многопредметные поточные линии.

- •Организация автоматизированного производства. План

- •Автоматизированное производство и его характеристика.

- •5.2 Роторные автоматические линии.

- •5.3. Робототехнические комплексы

- •5.4. Гибкие автоматизированные производства.

- •Раздел II. Организация и планирование

- •6.2. Организация научно – исследовательских работ

- •6.3. Организация изобретательской и рационализаторской работы на предприятии. Основы патентного законодательства

- •7. Организация проектно – конструкторских работ План

- •7.1. Содержание конструкторской подготовки производства

- •7.2. Показатели производственной и эксплуатационной технологичности изделия

- •8. Организация технологической подготовки производства План

- •8.1. Задачи и содержание технологической подготовки производства

- •8.2. Разработка и выбор оптимального варианта технологического процесса

- •8.3. Общие правила выбора технологической оснастки

- •8.4. Организация процессов освоения производства новой продукции

- •9.2. Сетевое планирование и управление. Элементы сетевого графика

- •9.3. Оптимизация сетевого графика

- •Раздел III. Управление качеством продукции и

- •10.2. Комплексная система управления качеством продукции

- •10.3. Методы технического контроля качества продукции

- •Раздел IV. Организация, нормирование и оплата труда.

- •11. Организация труда. План.

- •11.1. Основы научной организации труда. Разделение и кооперация труда.

- •11.2. Совмещение профессий и организация многостаночного обслуживания.

- •3. Коэффициент загрузки рабочего-многостаночника:

- •Коэффициент загрузки оборудования:

- •11.3. Организация и обслуживание рабочих мест. Соблюдение требований эргономики и санитарно-гигиенических условий труда.

- •12. Организация нормирования труда. План.

- •Сущность и задачи нормирования труда. Классификация норм.

- •Методы нормирования труда и структура нормы времени.

- •Изучение затрат времени. Хронометраж.

- •12.4. Фотография рабочего времени.

- •Нормативы для нормирования труда.

- •13. Организация оплаты труда. План.

- •13.1. Заработная плата и задачи её организации. Тарифная и бестарифная системы оплаты труда.

- •13.2. Формы и системы заработной платы.

- •13.3. Распределение заработной платы при бригадной форме организации труда.

- •Раздел V. Планирование производственно-хозяйственной деятельности предприятия

- •14. Методологические основы системы планирования на предприятии План

- •14.1 Технико-экономическое планирование производственно-хозяйственной деятельности

- •Раздел I. Доходы и поступления средств

- •Раздел II. Расходы и отчисления средств

- •14.2 Бизнес-план, его назначение, структура и порядок разработки

- •15. Оперативно-производственное планирование План

- •15.1. Содержание, задачи и функции оперативного планирования производства

- •15.2. Особенности оперативно-производственного планирования в единичном производстве

- •15.3. Особенности оперативно-производственного планирования в серийном производстве

- •15.4. Особенности оперативно-производственного планирования в массовом производстве

- •15.5. Диспетчирование производства

- •Раздел VI. Организация вспомогательных и обслуживающих производств.

- •16. Организация инструментального хозяйства.

- •17. Организация ремонтного хозяйства.

- •18. Организация энергетического хозяйства.

- •19. Организация транспортного хозяйства.

- •20. Организация складского хозяйства.

- •Список литературы.

15.3. Особенности оперативно-производственного планирования в серийном производстве

В серийном производстве применяется комплектная система планирования, которая в зависимости от состава комплекта подразделяется на следующие виды:

- комплектно-узловая система, где планирование осуществляется таким образом, что все детали подаются к моменту сборки данного узла изделия;

- комплектно-групповая система, при которой планово-учетной единицей является групповой комплект. Детали группируются по технологическому признаку. Комплект включает детали, имеющие одинаковый технологический маршрут обработки, применяемое оборудование и технологическую оснастку, одни и те же периодичность запуска и очередность подачи на сборку;

- машинно-комплектная система, при которой планово-учетной единицей является комплект деталей на изделие в целом. Производственные задания заготовительным и обрабатывающим цехам устанавливаются по комплектовочным номерам изделий.

- сутко-комплектная система, при которой планово-учетной единицей является комплект деталей всех изделий, подлежащих изготовлению в плановом периоде. Сутко-комплект формируется исходя из суточной потребности в деталях, входящих в данный комплект.

Покомплектная система планирования включает следующие нормативы:

- размер обрабатываемой партии изделий;

- периодичность запуска партии в производство;

- длительность производственного цикла;

- график опережения запуска-выпуска партии деталей, узлов и изделий;

- уровень заделов и общего незавершенного производства.

Размер обрабатываемой партии зависит от затрат на переналадку оборудования при смене наименования изделий и затрат, связанных с хранением запасов деталей и заготовок и характеризуется следующим графиком (рис 15.2).

Рис. 15.2. График выбора оптимального размера партии

Sнал – затраты на наладку оборудования;

Sхр – затраты на хранение деталей;

nопт – оптимальный размер партии деталей;

Sз – суммарные затраты (Sнал+ Sхр)

На практике применятся упрощенная формула определения оптимального размера партии:

![]() ,

(15.7)

,

(15.7)

где Тп.з. – подготовительно-заключительное время на обрабатываемую партию;

tшт – штучно-калькуляционное время на операции;

α – коэффициент допустимых потерь времени на переналадку оборудования.

Значения α принимаются в пределах:

α = 0,02-0,05 – для крупносерийного производства;

α = 0,04-0,08 – для среднесерийного производства;

α = 0,08-0,12 – для мелкосерийного производства.

Расчет размеров партии проводится по ведущим операциям, обладающим наибольшей трудоемкостью.

Периодичность запуска партии деталей в производство определяется по формуле:

![]() ,

(15.8)

,

(15.8)

где nj – размер партии деталей j-го наименования;

![]() -

дневная

(суточная) программа запуска деталей

j-го

наименования, шт.

-

дневная

(суточная) программа запуска деталей

j-го

наименования, шт.

Длительность производственного цикла – это календарный период времени изготовления партии деталей или изделий и зависит от размера партии, трудоемкости операции и выбранного вида движений по операциям технологического процесса (гл. 3).

Расчет опережений необходим для организации запуска материалов, заготовок и полуфабрикатов на всех стадиях производственного процесса, чтобы обеспечить выпуск изделий в установленные сроки.

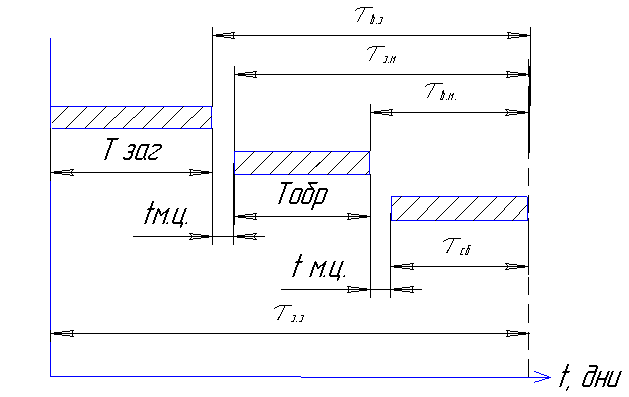

В основу построения графика опережения запуска-выпуска заготовок, деталей и изделий кладутся длительности циклов по стадиям производства и межцикловые (межцеховые) перерывы (рис.15.3).

Рис. 15.3. График опережения запуска-выпуска партий заготовок, деталей и изделий в производство

Тзаг, Тобр, Тсб – длительность заготовительных, обрабатывающих и сборочных циклов;

tмц – длительность межцикловых (межцеховых) перерывов;

τз.з – время опережения запуска заготовок;

τв.з – время опережения выпуска заготовок;

τз.м – время опережения запуска в механическую обработку деталей;

τв.м – время опережения выпуска деталей из механической обработки.

Уровень заделов и общего незавершенного производства включает внутрицеховой и межцеховой (складской) заделы.

Внутрицеховой задел определяется по формуле:

![]() ,

(15.9)

,

(15.9)

где nj - размер партии деталей j-ого наименования;

Тцj – длительность производственного цикла изготовления партии деталей в данном цехе;

Тj – общая длительность производственного цикла изготовления серии изделий.

Межцеховой (складской) задел определяется по формуле:

![]() (15.10)

(15.10)

где Zобj – оборотный задел деталей j-ого наименования определяется по формуле

![]() (15.11)

(15.11)

где nj1, nj2 – размеры партий заготовок или деталей цеха-поставщика и цеха потребителя.

Zстрj- страховой задел, который равен:

Zстрj= (0,03÷0,04)Nстj (15.12)

где Nстj – сменная потребность в деталях j-ого наименования.

Для обеспечения равномерной работы и выпуска продукции каждый цех должен иметь месячные программы, как по выпуску, так и по запуску деталей, сборочных единиц или изделий.