- •Раздел 4. Железоуглеродистые сплавы. Диаграммы состояния железо-цементит, железо-графит. Классификация, маркировка и применение сталей Лекция 7

- •Компоненты в системе железо – углерод.

- •Структурные составляющие системы железо-углерод

- •Диаграмма состояния железо – цементит

- •1.Компоненты в системе железо – углерод. Железо

- •Углерод

- •2. Структурные составляющие системы железо-углерод

- •Диаграмма состояния железо – цементит.

- •Контрольные вопросы к лекции №7

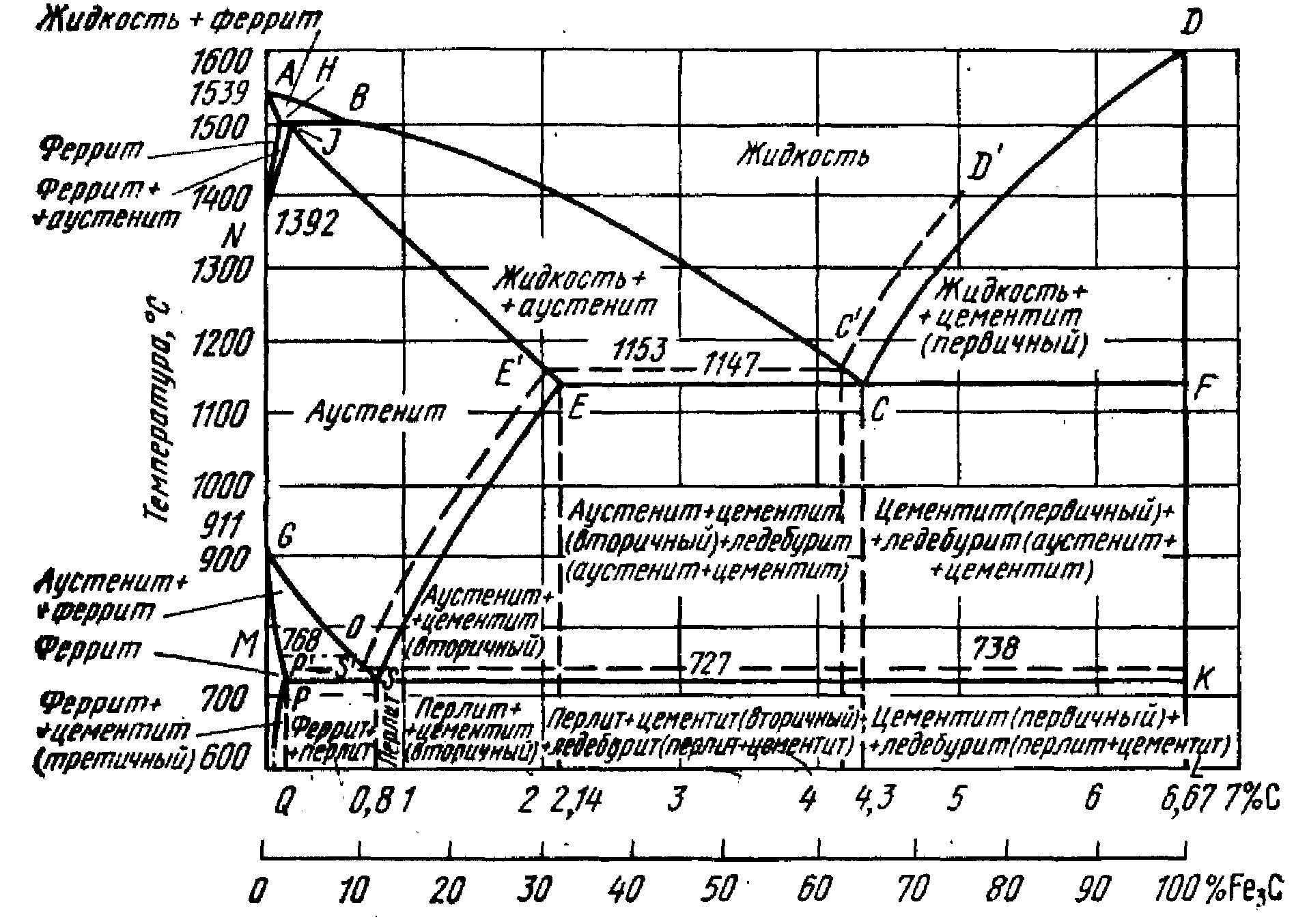

Диаграмма состояния железо – цементит.

Диаграмму системы железо-углерод можно проанализировать только до образования в ней карбида железа - Fе3С – концентрация углерода 6,67 %. Это связано с тем, что наибольшее практическое значение имеет только часть диаграммы состояния железо-углерод, в которой показано формирование цементита, так как сплавы, содержащие большее количество углерода, очень хрупкие и практически не применяются в промышленности. Поэтому диаграмму состояния системы железо-углерод изображают только до концентрации углерода 6,67 % масс и называют диаграммой состояний железо-цементит

.

Кривая АСD - линия ликвидус, которая на участке АС соответствует температурам начала выпадения кристаллов аустенита () из жидкого сплава (L), в области СD - представляет геометрическое место точек, отвечающих температурам начала кристаллизации первичного цементита (Fe3СI) из жидкой фазы (L).

Линия АЕСF - солидус, криволинейный кусочек АЕ которой определяет окончание затвердевания аустенита. Прямолинейный же участок ECF является геометрическим местом точек, соответствующих также концу кристаллизации аустенита (ЕС) и первичного цементита - Fe3CI (CF), и одновременно отвечает температурам изотермического превращения жидкого сплава состава пункта С в двухфазный эвтектоид - ледебурит – Lc Е + Fe3C. Данная реакция наблюдается только у сплавов с содержанием углерода более 2,14 % масс.

Кривые ограничения максимальной растворимости углерода в фазовых составляющих железоуглеродистых сплавов DC, ES и PQ расположены на диаграмме в интервалах трех уровней температур: 1 – от 1600 до 1147 С (DC), 2 – 1147 – 727 С (ES) и 3 – от 727 до 25 С (в некоторых источниках до 600 °С – PQ). Эти линии имеют одну общую особенность: по форме они обращены выпуклой стороной к оси температур чистого железа и определяют максимальную растворимость углерода в той фазе, которая расположена на диаграмме левее данной кривой. Это значит, что отвечающие им области DC, ES и PQ характеризуют предельную концентрацию неметалла: 1 в жидком сплаве L от 6,67 % в точке D и 4,31 % - пункт С; 2 в аустените от 2,14 % точка Е до 0,8 % для точки S; 3 в феррите - 0,02 - 0,006 % в пунктах Р и Q. При понижении температуры системы меньше точек растворимости углерода из фазы, находящейся слева от соответствующей им кривой, выделяется избыток неметалла, образуя цементит определенного уровня: 1 треугольник DCF – первичный (Fe3CI); 2 ESM – вторичный (Fe3CII) и 3 PQR – третичный (Fe3CIII).

Отрезки ЕС и SP ограничивают соответственно изотермическое превращение жидкого сплава в ледебурит и аустенита в перлит (рис. 5.10).

Диаграмму состояния Fе - Fе3С по оси абсцисс – концентрация углерода – делят на следующие участки: 0 - 0,02 % (точка Р); 0,02 - 0,80 % (область PS); 0,80 % (точка S); 0,80 - 2,14 % (интервал SM); 2,14 % (пункт Е); 2,14 - 4,31 % (диапазон EC); 4,31 % (точка С) и 4,31 - 6,67 % (отрезок CF). Сплавы соответственно такому делению называют: 1 технически чистое железо; 2 доэвтектоидные; 3 эвтектоидная; 4 заэвтектоидные стали; 6 доэвтектические; 7 эвтектический и 8 заэвтектические чугуны.

Железоуглеродистые сплавы с содержанием углерода до 2,14 %, называют сталями. Они после затвердевания не содержат хрупкой структурной составляющей - ледебурита и при высоком нагреве имеют только аустенитную структуру, обладающую высокой пластичностью. Поэтому они легко деформируются при нормальных и повышенных температурах, т. e. являются ковкими сплавами.

Сталь – основной металлический конструкционный материал, широко применяемый для инженерных сооружений, изготовления оборудования, машин, приборов и инструментов. Ее обширное использование обусловлено удачным сочетанием ценного комплекса механических, физико-химических и технологических свойств. Кроме того, она сравнительно недорогая и может производиться в любом количестве.

Механические свойства углеродистой стали зависят от содержания в ней углерода. С увеличением количества углерода повышается концентрация цементита и уменьшается скопление феррита. Это вызывает усиление прочности и твердости и снижение пластичности сплава.

Кроме углерода в сталях обязательно присутствуют различные примеси.

Примесями называют химические элементы, перешедшие в состав сталей в процессе их производства как технологические добавки или как сопутствующие составляющие шихтовых материалов. Примеси бывают постоянными, скрытыми, случайными и специальными.

К постоянным примесям относятся марганец, кремний, фосфор и сера.

Марганец способствует уменьшению содержания сульфида железа в сплаве. Сера - вредная примесь - попадает в сталь главным образом с исходным сырьем. Она повышает хрупкость материала (красноломкости). Красноломкость наступает при горячей деформации стали вследствие расплавления сульфида железа в -железе (988 С), расположенного по границам зерен. От этого сплав предохраняет марганец, который связывает серу в соответствующий тугоплавкий сульфид (Тпл = 1620 С). Содержание серы допускается не более 0,06 %.

Фосфор также является нежелательной добавкой, так как снижает пластичность сплава. Хрупкость стали, вызванная фосфором, тем выше, чем больше в ней содержится углерода. Поэтому его количество в сплавах не должно превышать 0,05 %.

Скрытые примеси составляют присутствующие в сталях газы. Это азот, кислород и водород. Свое название они получили из-за сложности определения их количества в сплавах. Они очень сильно снижают ее пластичность. Содержание их допускается лишь до 10-2 - 10-4 %. Кислород вызывает красно- и хладноломкость и снижает прочность. Азот в виде нитридов железа, вызывающих деформационное старение. В холоднодеформированном сплаве атомы азота накапливаются на дислокациях и блокируют их. Сталь теряет свою пластичность. Положительное влияние азота – связывание его в прочные нитриды легирующих металлов, таких как AlN, VN, NbN и т. д.

Вопросы для самостоятельной работы. Диаграмма состояния сплава железо–графит. Влияние различных факторов на процесс графитизации. Литература: Материаловедение. (Под общей ред. Б.Н. Арзамасова и Г.Г. Мухина) 3-е изд. переработанное и дополненное. М: Изд-во МГТУ им. Н.Э.Баумана, 2002.