- •Ьинистерство образования и науки рф Государственное образовательное учреждение

- •В.А. Романов эксплуатация карьерного оборудования

- •Тула 2011

- •1. Комплексная механизация открытых горных работ

- •1.1. Общие сведения об оборудовании для открытых горных работ

- •Классификация комплексов оборудования карьеров

- •1.2. Эффективность использования оборудования

- •2. Основные положения по технической эксплуатации

- •3. Подготовка горных машин к эксплуатации

- •3.1. Приемка горных машин и оборудования на горном предприятии

- •Способы транспортирования оборудования

- •3.2.1. Транспортирование машин безрельсовым транспортом

- •3.2.2. Транспортирование машин железнодорожным транспортом

- •4. Монтаж и демонтаж карьерного оборудования

- •4.1. Организация монтажно-демонтажных работ

- •4.2. Монтаж ленточных конвейеров и комплексов непрерывного

- •4.3. Монтаж одноковшовых экскаваторов и буровых станков

- •4.4. Обкатка и испытание машин

- •5. Эксплуатационные свойства механического оборудования

- •5.1. Классификация эксплуатационных свойств

- •5.2. Технологические свойства.

- •5.3. Технико-экономические свойства

- •5.4. Эргономические свойства.

- •6. Техническое состояние механического оборудования

- •6.1. Факторы, влияющие на изменение технического состояния

- •6.2. Виды разрушения сопряженных деталей

- •6.3. Механический и абразивный износ деталей

- •6.4. Особенности изнашивания основных типов деталей горных

- •6.5. Методы измерения величины износа и способы замедления

- •При эксплуатации и проведении технического обслуживания горного оборудования необходимо обеспечивать условия для жидкостного трения сопряженных деталей.

- •7. Методы поддержания горных машин в исправном состоянии

- •7.1. Системы технического обслуживания и ремонта

- •7.2. Виды ремонта машин

- •7.3. Ремонтные нормативы

- •7.4. Ремонт машин в полевых условиях

- •7.5. Передвижные ремонтные мастерские

- •7.6. Ремонт машин в заводских условиях

- •Подготовка и планирование ремонтных работ

- •8.1. Методы планирования ремонтных работ.

- •8.2. Техническая и материальная подготовка ремонтов

- •8.3. Методы определения числа технических обслуживаний и

- •9. Производственный процесс ремонта механического

- •9.1. Структура производственного процесса ремонта машин

- •9.2. Организационно-технологические методы проведения ремонтов

- •9.3. Сдача машины в ремонт, разборка

- •9.4. Мойка деталей

- •9.5. Контроль и дефектация деталей

- •10. Восстановление деталей горных машин

- •10.1. Способы восстановления деталей машин.

- •10.2. Восстановление деталей способом ремонтных размеров и

- •10.3. Восстановление деталей ручной электродуговой сваркой

- •10.4. Восстановление деталей автоматической наплавкой под слоем

- •10.5. Восстановление деталей автоматической вибродуговой

- •10.6. Восстановление деталей наплавкой в среде углекислого газа

- •10.7. Восстановление деталей металлизацией

- •10.8. Восстановление деталей электролитическими и химическими

- •10.9. Восстановление деталей полимерными материалами и клеями.

- •10.10. Восстаноаление деталей металлополимерными композициями

- •11. Изготовление запасных частей

- •11.1. Номенклатура запасных частей

- •11.2. Материалы, применяемые для изготовления деталей.

- •11.3. Повышение износостойкости деталей при изготовлении

- •11.4. Повышение долговечности деталей поверхностным

- •12. Качество сборки машин после ремонта

- •12.1. Сборка машин

- •12.2. Техническое диагностирование горных машин

- •13. Особенности эксплуатации карьерного оборудования в

- •14. Смазка машин и оборудования

- •14.1. Классификация смазочных материалов

- •14.2. Смазочные масла

- •14.3. Консистентные смазки

- •14.4. Системы смазки машин

- •14.5. Выбор смазочных материалов.

- •15. Заправка машин топливом и техническими жидкостями

- •15.1. Топливо для машин

- •15.2. Технические жидкости для машин

- •16. Организация горюче-смазочного хозяйства на горном

- •17. Ремонтные базы горных предприятий

- •17.1. Классификация и структура ремонтных баз

- •17.2. Расчет оборудования, площадей и количества работающих

- •17.3. Хранение и консервация оборудования

- •17.4. Списание оборудования

- •17.5. Экономическая эффективность и целесообразность ремонта

- •18. Меры безопасности при эксплуатации, техническом

9. Производственный процесс ремонта механического

оборудование карьеров

9.1. Структура производственного процесса ремонта машин

Производственный процесс – это комплекс работ, выполняемых в определенной последовательности на рабочих местах, целью которого является возвращение изношенным элементам машины работоспособности и восстановление их ресурса, утраченного в прцессе эксплуатации.

Производственный процесс капитального ремонта машин состоит из подготовительных, основных и заключительных операций.

К подготовительным операциям относится перемещение машины на ремонтную площадку или ее доставка на ремонтное предприятие.

К основным операциям, выполняемым при ремонте, относятся: приемка машин в ремонт, их наружная очистка и мойка, разборка на агрегаты, сборочные единицы и детали; мойка деталей; контроль и дефектация деталей; изготовление или ремонт (восстановление) деталей; ремонт металлоконструкций; ремонт гидравлического, пневматического и электрического оборудования; комплектация сборочных единиц и агрегатов; общая сборка, регулировка и наладка; испытания вхолостую и под нагрузкой.

Степень расчленения основных операций может быть различной и зависит от вида ремонта, конструкции машины, программы ремонтного предприятия. Чем больше программа, тем на большее количество составных частей делится процесс ремонта и тем на большем числе рабочих мест он выполняется.

Основные операции независимо от места их выполнения и продолжительности сохраняют неизменным свое содержание. Вместе с тем они могут выполнятся различным образом, поэтому правильный выбор организации ремонта машин позволяет сократить продолжительность и трудоемкость отдельных операций и работ по машине в целом, а также повысить качество ремонта.

Заключительные операции ремонта включают: доставку машин в забой; их промышленные испытания и устранение дефектов ремонта; сдачe отремонтированных машин.

9.2. Организационно-технологические методы проведения ремонтов

На горных предприятиях применяются следующие организационно-технологические методы проведения ремонтов: индивидуальный, сменно-узловой (агрегатный) и поточный. Выбор метода ремонта зависит от количества ремонтируемых в течение года горных машин, их габаритов и массы, а также оснащенности ремонтных баз.

Индивидуальный метод ремонта применяется на горных предприятиях с небольшим количеством машин, но с большим разнообразием их типов, а также при отсутствии или недостаточном количестве подменного фонда деталей и сборочных единиц. В процессе ремонта подлежащие ремонту детали восстанавливают и ставят на эту же машину. Таким образом восстановление изношенных и изготовление новых деталей производится в период ремонта машины. Эта организация ремонтных работ отличается большой продолжительностью. Весь ремонт, как правило, выполняет одна универсальная комплексная бригада, где нет узкой специализации. Это сказывается на производительности и качестве работ. Вместе с тем возникает необходимость в использовании рабочих высокой квалификации, имеющих несколько специальностей. На рис. 9.1. приведена схема технологического процесса ремонта машин индивидуальным методом.

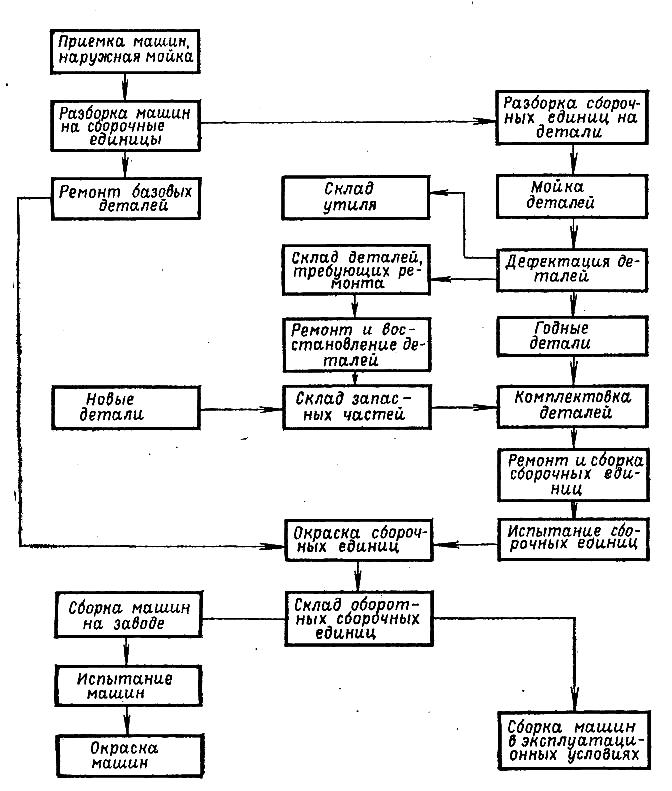

Рис. 9.1. Схема технологического прцесса ремонта машин индивидуальным методом

Для машин, представленных в эксплуатации единицами (роторные экскаваторы, отвалообразователи и др.) индивидуальный метод порой являетсятот единственно возможным.

Сущность сменно-узлового метода ремонта (рис.9.2) заключается в том, что ремонтируемую машину разбирают на сборочные единицы и агрегаты, которые затем передают в специализированные бригады, которые их ремонтируют и сдают на склад ремонтной базы. Бригада на сборке, не ожидая завершения ремонта сборочных единиц и агрегатов разобранной машины, производит монтаж машины из готовых, уже заранее отремонтированных, или новых, имеющихся на складе, сборочных единиц и агрегатов. Весь процесс сводится к ремонту базовых деталей и сборке машин из сборочных единиц и

Рис. 9.2. Схема технологического процесса ремонта машин

сменно- узловым методом

агрегатов оборотного фонда. Разделение по времени и месту разборочно-сборочных работ, а также работ по изготовлению деталей между специализированными бригадами позволяет повысить их качество, снизить стоимость и сократить сроки ремонта. Таким образом, продолжительность ремонта машин определяется длительностью сборочно-разборочных, моечных и слесарных операций и не зависит от продолжительности восстановления и изготовления деталей.

Такой метод возможен при полной взаимозаменяемости деталей, сборочных единиц, агрегатов и наличия оборотного фонда.

Оборотный фонд надо иметь минимальный, но достаточный. Величину оборотного фода рассчитывают, исходя из обслуживаемого парка машин, периодичности замены деталей, сборочных единиц, агрегатов, а также времени, затрачиваемого на их ремонт и транспортирование. Чем меньше времени отводится на проведение ремонтов, тем тем больше новых или отремонтированных сборочных единиц и агрегатов должно быть в оборотном фонде.

Число одноимённых сборочных единиц в оборотном фонде определяется по формуле:

![]() ,

,

где

![]() – время оборота сборочной единицы,

дни;

– время оборота сборочной единицы,

дни;

![]() (

– время ожидания ремонта;

(

– время ожидания ремонта;

![]() – время выполнения ремонта;

– время выполнения ремонта;

![]() –

время пребывания в резерве, в том числе

время транспортирование узла на ремонтное

предприятие и обратно);

–

время пребывания в резерве, в том числе

время транспортирование узла на ремонтное

предприятие и обратно);

![]() – число одноименных узлов, заменяемых

в течении года.

– число одноименных узлов, заменяемых

в течении года.

![]() – коэффициент запаса.

– коэффициент запаса.

При ремонте на горных предприятиях:

![]()

где

![]() – число машин одной марки, обслуживаемых

оборотным фондом.

– число машин одной марки, обслуживаемых

оборотным фондом.

![]() – число одноименных сборочных единиц

на машине.

– число одноименных сборочных единиц

на машине.

![]() – плановое число часов работы машины

в год.

– плановое число часов работы машины

в год.

![]() – нормативная периодичность замены

сборочной единицы, час.

– нормативная периодичность замены

сборочной единицы, час.

При заводском ремонте машин:

q = fк bк + fтbт

где fк и fт - число планируемых на год соответственно капитальных и текущих ремонтов.

bк и bт - число одноименных узлов в комплекте соответственно капитального и текущего ремонта.

При сменно-узловом методе ремонта целесобразно использовать комплекты сборочных единиц. Например , для экскаваторов – ковши в сборе с днищем и коромыслом, роторы в сборе с ковшами, мотор-генераторы, стрелы в сборе с блоками и механизмами напора и др.

При ремонте драглайнов, роторных комплексов и входящих в их состав машин широко применяют рассредоточенный метод ремонта со сменно-узловой заменой изношенных частей. Сущность этого метода состоит в том, что в течение ремонтного цикла в сокращенные плановые остановки машин заменяют все основные сборчные единицы. Это позволяет сократить до минимума, а в ряде случаев и совсем исключить капитальные ремонты.,

При поточном методе ремонта весь технологический процесс расчленяют на ряд этапов, строго согласованных во времени. Объем работ на отдельных этапах подбирают так, чтоба выдерживать заданный темп выпуска машин из ремонта. Поточный метод обеспечивает высокую производительность иритмичность работыремонтного предприятия, широкую специализацию оборудования и производственных рабочих, механизацих и автоматизацию ремонта машин. Ремонт машин при этом методе выполняют специализированные бригады. Благодаря этому продолжительность ростоя машин в ремонте и его стоимость сокращаются. Поточный метод целесообразно применять на ремонтных предприятиях, где ежегодно ремонтируют большое число однотипных машин.