- •Часть 1

- •Лекция 1. Основные сведения о технологии строительных процессов

- •1.Основные понятия и положения

- •2. Участники строительства

- •3.Строительные процессы и работы

- •Вертикальное расчленение строительного технологического процесса

- •4.Трудовые ресурсы строительных технологий

- •5.Материальные элементы строительных технологий

- •6. Методы производства строительно-монтажных работ

- •7. Нормативная и проектная документация строительного производства

- •Состав технологической карты:

- •8.Качество строительной продукции

- •9.Инженерная подготовка площадки

- •Список использованных источников

- •Лекция 2. Производство основных строительных процессов.

- •1.Производство земляных работ

- •2. Виды земляных сооружений

- •3. Состав технологического процесса разработки грунта

- •4. Грунты. Строительные свойства грунтов

- •5. Подготовительные процессы при производстве земляных работ

- •Список использованных источников

- •Лекция 3.

- •1.Производство земляных работ в зимних условиях

- •2. Предохранение грунта от промерзания

- •3. Метод оттаивания грунта с разработкой его в талом состоянии

- •4. Разработка грунта в мерзлом состоянии с предварительным рыхлением

- •5. Непосредственная разработка мерзлого грунта

- •6. Контроль качества земляных работ

- •Лекция 4.

- •1.Технология устройства фундаментов. Общие положения

- •2. Виды ленточных фундаментов и технология их устройства

- •3. Конструкции забивных свай и шпунта

- •1.Технология устройства фундаментов. Общие положения

- •2. Виды ленточных фундаментов и технология их устройства

- •3. Конструкции забивных свай и шпунта

- •4. Технология погружения забивных свай

- •1.Виды набивных свай и технология их устройства.

- •2.Способы устройства буронабивных свай (изготовление свай сухим способом, с применением глинистого раствора, с креплением скважин обсадными трубами).

- •3. Технология устройства ростверков

- •2.Способы устройства буронабивных свай

- •Лекция 6.

- •1.Методы виброштампования и виброформирования

- •2. Грунтобетонные и бурозавинчивающие сваи.

- •3. Технология устройства ростверков

- •4. Вспомогательные процессы при производстве земляных работ (временное укрепление стенок выемок)

- •Список использованных источников

- •Лекция 7.

- •1.Общие положения технологии монолитного бетона

- •2.Опалубка. Опалубочные работы.

- •3. Классификация опалубки

- •4.Производство опалубочных работ.

- •5.Основные виды опалубочных систем

- •6. Очистка, восстановление и монтаж опалубки

- •7.Выбор опалубочных систем

- •Лекция 8. Технология армирования и бетонирования строительных конструкций.

- •1.Назначение и виды арматуры

- •2. Состав арматурных работ

- •3. Изготовление арматурных изделий

- •4. Соединение арматурных элементов. Способы сварки

- •5. Производство арматурных работ на объекте

- •Лекция 9. Специальные методы бетонирования.

- •1. Вакуумирование бетона

- •2. Торкретирование

- •3. Укладка бетонной смеси под водой

- •4.Метод втрамбовывание бетонной смеси

- •Лекция 10.

- •2. Приготовление и транспортировка бетонных смесей в зимних условиях.

- •2. Приготовление и транспортировка бетонных смесей в зимних условиях.

- •3. Бетонирование с применением противоморозных химических добавок.

- •4. Метод термоса

- •5.Электропрогрев бетонной смеси в конструкциях.

- •6.Бетонирование в термоактивной опалубке

- •7.Обогрев бетона инфракрасными лучами.

- •9.Охрана труда при производстве бетонных работ в зимнее время.

- •5. Список использованных источников:

- •Лекция 11. Технология каменной кладки.

- •2. Материалы для каменной кладки

- •Классификация растворов по виду заполнителей:

- •Классификация растворов по типу вяжущего:

- •3. Правила разрезки каменной кладки

- •4. Системы перевязки и типы кладки

- •Лекция 12. Технология каменной кладки. Продолжение темы

- •1.Кладка из керамических, бетонных и природных камней правильной формы.

- •2. Бутовая и бутобетонная кладка.

- •3.Кладка «под залив»

- •4. Кладку «под лопатку»

- •5.Организация рабочего места и обеспечение материалами каменщика

- •6. Транспортирование материалов для кладки

- •7. Организация труда каменщиков

- •8.Леса и подмости

- •Лекция 13 Возведение каменных конструкций в экстремальных условиях

- •Отличительные особенности кирпичной кладки в зимних условиях:

- •2.Особенности кладки арок и сводов

- •3. Контроль качества каменной кладки

- •Лекция 14. Основные принципы технологии монтажа строительных конструкций

- •1.Общие положения

- •2. Организационные принципы монтажа

- •3. Технологическая структура монтажных процессов

- •4. Способы и средства транспортирования конструкций

- •5. Приемка и складирование сборных конструкций

- •6. Подготовка элементов конструкций к монтажу

- •Монтаж сборных железобетонных и бетонных конструкций

- •1.Общие указания по монтажу

- •2.Установка блоков фундаментов и стен подземной части зданий

- •3.Установка колонн и рам

- •4. Установка ригелей, балок, ферм, плит перекрытий и покрытий

- •5.Установка панелей стен

- •6.Установка вентиляционных блоков, объемных блоков шахт лифтов и санитарно-технических кабин

- •7.Возведение зданий методом подъема перекрытий

- •8.Сварка и антикоррозионное покрытие закладных и соединительных изделий

- •9.Замоноличивание стыков и швов

- •10.Водо-,воздухо- и теплоизоляция стыков наружных стен полносборных зданий

- •Лекция 16. Монтаж сборных железобетонных и бетонных конструкций. Продолжение темы.

- •11.Методы монтажа конструкций зданий и сооружений по степени укрупнения конструкций, по последовательности установки элементов

- •12.Способы установки монтажных элементов в проектное положение

- •13.Выверка элементов

- •14. Постоянное закрепление конструкций

- •15. Технологическое обеспечение точности монтажа конструкций

- •16. Геодезические средства обеспечения точности монтажа конструкций

- •Лекция 17.

- •2. Монтаж колонн

- •3. Монтаж подкрановых балок

- •4. Монтаж ферм и покрытий из стального профилированного настила

- •5. Сварные соединения металлических конструкций

- •6. Болтовые соединения металлических конструкций

- •1. Кровли. Основные виды

- •2. Рулонные и мастичные кровли.

- •Расположение и обустройство деформационных швов и компенсаторов

- •3. Листовые кровельные материалы.

- •3.1 Плоские металлические листы

- •3.2 Профилированные листы

- •3.3 Асбестоцементные кровельные листы

- •3.4 Гофролисты с битумной пропиткой

- •3.5. Металлочерепица

- •4. Наборные или штучные кровельные материалы.

- •4.1 Мягкая черепица

- •Устройство кровли из мягкой черепицы

- •4.2 Цементно-песчаная черепица

- •4.3 Металлочерепица мелкоштучная

- •4.4 Керамическая черепица второго поколения

- •5. Мембранные покрытия

- •6. Комплектующие, необходимые при монтаже кровельных материалов.

- •7.Заключение.

- •2. Окрасочная (обмазочная) гидроизоляция

- •3. Оклеечная гидроизоляция

- •4. Штукатурная гидроизоляция

- •5.Асфальтовая гидроизоляция

- •6. Сборная (облицовочная) гидроизоляция

- •7.Специфика гидроизоляционных работ в зимних условиях

- •8. Контроль качества гидроизоляционных работ

- •Лекция 20.

- •1. Виды теплоизоляции

- •2. Засыпная теплоизоляция

- •3. Мастичная теплоизоляция

- •4. Литая теплоизоляция

- •5. Обволакивающая теплоизоляция

- •6. Сборно-блочная теплоизоляция

- •7. Контроль качества теплоизоляционных работ

- •Лекция 21.

- •1.Конструкции и способы их защиты от коррозии

- •2. Технология основных антикоррозионных покрытий

- •3.Основные виды отделочных покрытий и их определения

- •4. Технология процессов остекления. Основные положения и материалы для стекольных работ

- •Основные процессы при остеклении.

- •Лекция 22. Производство штукатурных работ. Основные положения

- •2. Материалы для штукатурных работ

- •3. Основные слои штукатурного намета

- •4. Виды обыкновенной штукатурки

- •5. Подготовка поверхностей к оштукатуриванию

- •6. Оштукатуривание поверхностей

- •7.Требования к качеству штукатурки. Основные дефекты

- •Лекция 23. Технология производства малярных работ.

- •1.Малярные работы. Общие сведения

- •2. Малярные составы и их свойства

- •3. Подготовка поверхностей под окраску

- •4. Окраска поверхностей

- •4.1. Категории окраски

- •4.2. Окраска поверхностей водными составами

- •4.3. Окраска поверхностей масляными составами

- •4.4. Окраска поверхностей синтетическими составами

- •5. Отделка фасадов

- •6. Нанесение окрасочных составов на поверхность. Инструменты. Оборудование, технология

- •7. Виды применяемых обоев

- •8. Наклейка бумажных обоев

- •Лекция 24. Технология устройства покрытий полов

- •1. Конструктивные элементы и виды полов

- •2. Устройство монолитных полов

- •3. Устройство покрытий из штучных и плиточных материалов

- •4. Сухой способ устройства основания под напольные покрытия

- •Лекция 25. Технология устройства полов. Продолжение

- •2. Устройство пола из рулонных материалов

- •3. Устройство пола из древесины

2. Окрасочная (обмазочная) гидроизоляция

Используют данный тип гидроизоляции при незначительном (до 0,2МПа) давлении грунтовых вод. Назначение окрасочной изоляции — защита от капиллярной влаги конструкций, засыпаемых землей. Данный вид гидроизоляции применяют на монолитных и сборных железобетонных конструкциях с капиллярным подсосом грунтовых вод или кратковременным обводнением. В случае постоянного обводнения и при наличии агрессивных вод применяют для изоляции композиции на основе эпоксидных смол при условии достаточной трещиностойкости сооружений и частей зданий (рис. 19.2).

Для устройства окрасочной гидроизоляции применяют:

битумные, дегтевые и битумно-полимерные составы;

полимерные окрасочные составы;

масляные и маслосодержащие лаки и краски;

окрасочные составы на минеральной основе.

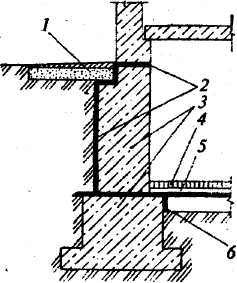

Рис. 19.2. Окрасочная гидроизоляция при капиллярном подсосе грунтовых вод: 1- отмостка; 2- окрасочная гидроизоляция; 3 -фундамент;4- чистый пол; 5 -цементная стяжка; 6- гидроизоляция деформацион-ного шва |

Наиболее эффективны гидроизоляционные материалы на полимерной основе: эпоксидные лаки, краски и мастики, лакокрасочные материалы, содержащие каучуки и их производные, хлорсульфополиэтилен и другие полимеры. Нашли применение окрасочные составы на минеральной основе, к ним относятся краски, изготовляемые на основе цемента (полимерцементные) и на жидком стекле. Для повышения защитной способности и деформативной устойчивости полимерце-ментных красок на окрашиваемую поверхность предварительно наносят тонкий слой разбавленного латекса. |

Краски на минеральной основе предназначены для отделки бетонных поверхностей и защиты их от слабоагрессивных сред. Они обладают повышенной водо-, морозо- и атмосферостойкостью по сравнению с водоэмульсионными красками.

Окрасочная гидроизоляция рекомендуется для трещиностойких конструкций. Для повышения надежности ее армируют стеклотканями, мешковиной и другими рулонными материалами.

Окрасочная гидроизоляция представляет собой сплошной водонепроницаемый слой, выполненный из холодных или горячих битумных мастик и синтетических смол. Материалы для окрасочной гидроизоляции на основе битумов готовят, как правило, в заводских условиях и используют на строительных площадках в готовом виде. Доставку осуществляют специальным автотранспортом, оборудованным средствами подачи гидроизоляционного материала к месту использования (автогудронаторы, битумовозы и т.п.).

Полимерные гидроизоляционные материалы обычно доставляют к месту использования в виде компонентов в герметических емкостях: смесь эпоксидной смолы с растворителем и фиксатором и отдельно — отвердитель. Смешивание компонентов производят непосредственно перед нанесением на поверхность в объеме, рассчитанном на 30...40 мин работы с гидроизоляционным материалом.

Как разновидность полимерного гидроизоляционного материала нашел применение этиленовый лак. Лак или краску на его основе доставляют к месту производства работ в герметических емкостях. Этиленовый лак в чистом виде используют только для грунтовки основания. При приготовлении этиленовых красок и с целью придания им большей трещиностойкости и прочности в этиленовый лак добавляют пластификатор (битум или поливинилхлоридный лак), пигменты, наполнители (кварцевый песок, стекловолокно, коротковолокнистый асбест).

На окрашиваемую поверхность можно наносить гидроизоляционный материал в горячем виде — битум, деготь, пек без каких-либо добавок или растворителей. Те же материалы, разжиженные растворителями — бензином, керосином, соляровым маслом, становятся мастиками, в которые для прочности можно добавлять наполнители — асбестовые и стекловолокна в количестве до 10% по массе, мел, известняк или шлак с крупностью частиц не более 0,3 мм.

Технология устройства окрасочной гидроизоляции. Технологический процесс независимо от видов применяемых материалов и функционального назначения покрытий состоит из следующих основных технологических операций: подготовки поверхности, нанесения окрасочной гидроизоляции и формирования покрытия (сушка, отверждение, декоративная отделка).

При подготовке поверхности высолы, потеки раствора, продукты коррозии, все пятна удаляют скребками, стальными щетками, наждачными кругами. Раковины, поры и трещины на поверхности бетона заделывают цементно-песчаным раствором. Выступающую на поверхность арматуру при необходимости отрезают или очищают от ржавчины, заделывают полость раствором. Запыленные конструкции чистят пылесосами, сжатым воздухом, волосяными щетками, поверхность промывают и сушат.

Перед нанесением окрасочной гидроизоляции подготовленная поверхность огрунтовывается. Грунтовка необходима для обеспечения луч шей адгезии к поверхности и производится жидким раствором гидроизоляционного материала, который глубже проникает в поры и неровности поверхности, что и обеспечивает в последующем лучшее сцепление гидроизоляции.

Этот вид гидроизоляции наносится в 2...3 слоя. Окрасочная изоляции выполняется тонкими слоями по 0,2...0,8 мм, а обмазочная — более толстыми слоями по 2...4 мм. Для обмазки применяют обыкновенные кисти, окраску чаще выполняют краскопультами или пистолетом-распылителем (рис. 5.3, 5.4). При незначительных объемах работ и в труднодоступных местах возможен ручной способ окраски, кисти недопустимы при быстросохнущих материалах. Используют пневматический способ нанесении гидроизоляции при расстоянии от головки распылителя до поверхности 25...30 см и безвоздушный (гидродинамический) способ при расстоянии 35...40 см, распылитель при этом должен быть расположен перпендикулярно к поверхности.

Нанесение окрасочной гидроизоляции осуществляют полосами с перехлесткой полос. Рабочие, выполняющие данный вид гидроизоляции, обязаны работать в комбинезонах, при использовании синтетических материалов дополнительно в защитных очках и респираторах, а в отдельных случаях — в противогазах.

Окрасочная (обмазочная) гидроизоляция оказывается недостаточно пластичной и упругой, поэтому она растрескивается при деформациях, осадке и вибрации сооружений. Данный вид изоляции нельзя применять для трещинонеустойчивых конструкций и для зданий, у которых еще не окончилась осадка.

Учитывая отмеченные недостатки данного типа гидроизоляции на наполненное гидроизоляционное покрытие должна быть уложена защитная конструкция:

• на горизонтальные поверхности— в виде цементной или асфальтовой стяжки толщиной 3...5 см;

• на вертикальные поверхности — в виде цементной штукатурки по металлической сетке.

Для

окрасочной гидроизоляции разработаны

каучукосодержащие составы на основе

углеводородных полимеров. Материалы

на поверхность и наносят методом

безвоздушного распыления с подогревом,

обеспечивающим в отличие от традиционных

методов равномерность формирования

полимерной пленки на конструкциях

различных форм и образование покрытия

с высоким качеством поверхности.

Достигается полная влагонепроницаемость

и высокая эффективность защиты. Материалы

на этой основе экологически чистые, не

содержат высокотоксичных и канцрогенных

веществ. Покрытие характеризуется

улучшенной стойкостью к воздействию

агрессивных компонентов почвенных

сред, имеет высокую адгезию к кирпичу,

бетону, металлу и другим строительным

материалам. Исключительная эластичность

покрытия (до 1800%) позволяет избежать

появления дефектов на его поверхности

даже при значительных

деформациях основания (образование

макротрещин толщиной до 1 см) и тем самым

сохранить высокий уровень защитных

свойств в процессе эксплуатации

зданий. При необходимости дополнительной

защиты покрытия от механических

повреждений можно производить монтаж

(наклейку) защитных панелей после

устройства покрытия через несколько

часов.

деформациях основания (образование

макротрещин толщиной до 1 см) и тем самым

сохранить высокий уровень защитных

свойств в процессе эксплуатации

зданий. При необходимости дополнительной

защиты покрытия от механических

повреждений можно производить монтаж

(наклейку) защитных панелей после

устройства покрытия через несколько

часов.

Благодаря регулируемому подогреву материала в форсунке до температуры 70 °С его можно наносить на поверхность при температуре до - 20 °С, температура эксплуатации от - 40 до + 60 °С, гарантийный срок эксплуатации более 30 лет.