- •7. Термическая обработка материалов

- •7.1 Общие сведения о термообработке

- •7.2 Превращение перлита в аустенит при нагреве стали

- •7.3 Превращение аустенита в феррито-цементитную смесь при медленном охлаждении стали

- •7.4 Превращение аустенита в мартенсит

- •7.5 Превращения при отпуске закалённых сталей

- •7.6 Отжиг и нормализация сталей

- •7.7 Закалка сталей

- •7.8 Способы закалки

- •7.9 Отпуск закалённых сталей

- •7.10 Поверхностная закалка

7.4 Превращение аустенита в мартенсит

При очень высоких степенях переохлаждения аустенита резко снижается диффузионная подвижность атомов. (В частности, у эвтектоидной стали она близка к нулю при температуре 240С). При таких температурах -железо превращается в -железо, а весь растворенный в -железе углерод не успевает покинуть раствор и перенасыщает -железо. Перенасыщенный раствор углерода в -железе называют мартенситом.

Мартенсит - неравновесная фаза. В равновесии -железо растворяет максимум 0,006% углерода, а мартенсит может содержать углерода столько, сколько его было в исходном аустените. В результате этого решетка -железа теряет кубичность и становится тетрагональной. Из-за этого появляются избыточные внутренние напряжения, и мартенсит оказывается очень твёрдой и хрупкой фазой.

Мартенситное превращение наблюдается при скоростях охлаждения аустенита выше критической (vкр). При таких скоростях охлаждения удаётся обойти зону перлитного превращения 3 и попасть в зону мартенситного превращения 5 (рис. 7.2.).

Мартенситное превращение начинается при температуре МН и заканчивается при температуре МК. Его особенностью является то, что оно идёт только при непрерывном охлаждении. Остановка в охлаждении приводит к стабилизации аустенита, и последующее охлаждение уже не приводит к его распаду. Превращение имеет бездиффузионный, сдвиговый характер. Поэтому кристаллическая решетка мартенсита оказывается строго ориентированной по отношению к решетке исходной фазы - аустенита. Превращение идёт с большой скоростью (≈1000 м/с). Зёрна мартенсита растут до пересечения с границами зёрен аустенита, а последующие его пластины вырастают под углом 60 или 120 к первоначальным.

7.5 Превращения при отпуске закалённых сталей

Структура стали после закалки является неравновесной. Она содержит метастабильную фазу – мартенсит, для которого характерна искажённая кристаллическая решётка и избыточные внутренние напряжения. При отпуске, предполагающем нагрев закалённых сталей, структура становится более равновесной.

Отпуск проводят при температурах ниже температур фазовых превращений. При нагреве закалённых сталей до температур порядка 200С избыточный углерод частично выходит из мартенсита и образуются необособленные карбиды. В результате тетрагональность решётки мартенсита уменьшается и получается мартенсит отпуска. Он отличается меньшей твёрдостью и большей пластичностью. При температуре нагрева стали порядка 400С избыточный углерод полностью покидает мартенсит и образует цементит. В результате формируется структура троостита отпуска (т.е. мелкозернистая смесь феррита с цементитом). При нагреве закалённых сталей до температур порядка 600С наблюдается укрупнение (путём объединения) зёрен образующего цементита, в результате формируется структура сорбита отпуска. Сорбит и троостит отпуска отличаются от обычного пластинчатого сорбита и троостита зернистым строением. Такая структура обеспечивает сталям более высокую вязкость и пластичность.

7.6 Отжиг и нормализация сталей

Отжиг состоит в нагреве сталей до определённых температур с последующей выдержкой и медленным охлаждением их в печи. В результате отжига сталь приобретает равновесную структуру, свободную от остаточных напряжений.

Различают отжиг первого и второго рода. Отжиг первого рода не связан с фазовыми превращениями в сталях. В зависимости от назначения отжиг первого рода может быть либо диффузионным, либо рекристаллизационным, либо отжигом для снятия внутренних напряжений.

Диффузионный отжиг применяют для устранения неоднородности слитков стали по химическому составу. С этой целью образец нагревают до температур порядка 1000°С и выдерживают при данной температуре до тех пор, пока диффузионные процессы в образце не приведут к выравниваю химического состава слитка (т.е. к устранению ликвации).

Рекристаллизационный отжиг производят с целью устранения наклёпа в деформированных сталях. Как известно, в ходе холодной пластической деформации сталей развивается наклёп. Зёрна материала вытягиваются в направлении деформации, твёрдость и прочность стали возрастает, а её пластичность снижается. При нагреве деформированных сталей до температур рекристаллизации наблюдается процесс образования новых округлых зёрен взамен старых вытянутых зёрен. В ходе рекристаллизации твёрдость и прочность сталей уменьшается, а пластичность возрастает, приобретая значения, близкие к тем, которые были до деформации. Температуры, при которых наблюдается рекристаллизация сталей, превышают 400°С.

Отжиг для снятия внутренних напряжений применяется с целью устранения в сталях механических напряжений, возникших в результате обработки давлением, резанием, плавлением и так далее. Нагрев в данном случае осуществляется до относительно невысоких температур, не превышающих температур фазовых превращений. По термическому режиму данный отжиг похож на отпуск, но имеет иное назначение.

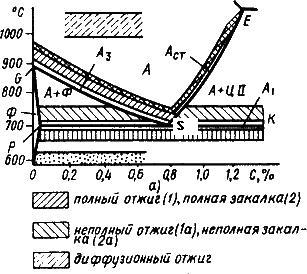

Отжиг второго рода, напротив связан с фазовыми превращениями в сталях, поэтому его называют также фазовой перекристаллизацией. Он может быть полным и неполным. Полный отжиг заключается в нагреве стали до температур на 30-50°С выше линии GSE диаграммы состояния железоуглеродистых сплавов (рис. 7.3). Неполный – заключается в нагреве стали до температур на 30-50°С выше линии PSK. После медленного охлаждения с печью сталь при полном отжиге приобретает структуру мелкозернистой смеси феррита с цементитом. Полному отжигу обычно подвергают доэвтектоидные стали с целью измельчения зерен материала и улучшения его пластических свойств. Полный отжиг приводит к улучшению обрабатываемости доэвтектоидных сталей резанием, поэтому относится к подготовительным операциям. Неполному отжигу обычно подвергают инструментальные заэвтектоидные стали. В ходе такого отжига исчезает сетка вторичного цементита, который приобретает округлую зернистую форму. Это благоприятно отражается на механических свойствах сталей, в частности, повышается их ударная вязкость. Такую термическую операцию называют сфероидизирующим отжигом.

Если после нагрева и выдержки сталей охлаждение производится не вместе с печью, а на воздухе, то такую операцию называют нормализацией. В ходе нормализации исчезают внутренние напряжения, а структура сталей становиться более мелкозернистой, т.е. «нормальной». Нормализация более дешёвая операция, чем отжиг. В то же время для низкоуглеродистых сталей нет различий в свойствах между отожжённым и нормализованным состояниями. Различия в структуре и свойствах начинают проявляться только с увеличением содержания углерода. Поэтому низкоуглеродистые стали лучше подвергать нормализации, вместо отжига.

Рис. 7.3. Температуры нагрева при отжиге и закалке сталей.

Нормализация и отжиг обычно первичные операции. Их основное назначение – устранить последствия предыдущих технологических операций (ковки, литья) и подготовить сталь к обработке резанием, давлением, а также к окончательным операциям термообработки (закалке и отпуску).