- •Содержание

- •Введение.

- •1.Назначение, материал детали и его свойства

- •Механические свойства

- •Химический состав стали 45

- •2.Разработка маршрутно-технологического процесса обработки детали «Опора»

- •3.Выбор технологического оборудования

- •4. Выбор компоновки ртк

- •4.1. Обзор существующих компоновок

- •4.2 Анализ компоновок ртк

- •5.Выбор промышленного робота

- •5.1Выбор захватного устройства

- •Расчёт сил в местах контакта губок захвата:

- •Расчет усилия привода

- •Определение напряжений на поверхностях контакта зу с объектом манипулирования

- •6.Выбор загрузочного и разгрузочного устройства

- •7. Структурна схема управления ртк

- •Заключение

- •Список использованной литературы

4.2 Анализ компоновок ртк

Схема компоновки разрабатывается на основе имеющегося оборудования, его габаритных размеров и рационального расположения оборудования. Схемы автоматизированной производственной системы для обработки детали «Корпус» представлена в графической части данного курсового проекта на первом листе.

Компоновка роботизированного комплекса неразрывно связана с его структурой. В однопредметных комплексах с одним роботом можно выделить две разновидности планировки – линейную и кольцевую. При линейной планировке обслуживаемое роботом оборудование располагается в один или два прямолинейных ряда. Такие РТК строятся на базе напольных или портальных роботов. При кольцевой (полярной) планировке оборудование устанавливают вокруг робота в один (реже в два) дугообразный ряд. Здесь используются роботы с полярной системой координат (цилиндрической или сферической).

Сравнительно часто вход РТК (подводящий транспортёр или накопитель заготовок) и выход (отводящий транспортёр или накопитель обработанных деталей) выполняют раздельно: при значительном изменении формы и размеров изделий в процессе их обработки, а также при таких типах накопительных и транспортных устройств, которые не допускают одновременную работу с обработанными и необработанными деталями.

Перед представлением предлагаемых и возможных вариантов компоновок для обработки детали следует учитывать основные общие требования, предъявляемые к оборудованию.

К основному оборудованию предъявляют следующие основные требования:

высокая мощность электродвигателя привода главного движения и применение бесступенчатого регулирования его скорости в широком диапазоне;

повешенная жесткость несущих частей станка;

высокие скорости вспомогательных ходов рабочих органов;

низкая трудоемкость и малая продолжительность переналадки станков;

применение инструментальных магазинов, обеспечивающих автоматическую смену инструмента, а также различного типа многопозиционных револьверных головок, обеспечивающих быстросменность и удобное расположение инструментального оснащения;

применение встраиваемых в станок конвейеров и емкостей для удаления стружки;

удобство обслуживания;

Транспортно-накопительные системы деталей предназначены выполнять следующие функции:

транспортировать обрабатываемые детали (заготовки);

хранить в накопителях межоперационные заделы деталей;

транспортировать детали, обработанные на станках на позиции разгрузки;

В качестве вспомогательного оборудования в гибких производственных системах наиболее широкое применение нашли промышленные роботы (ПР). С их помощью автоматизируют следующие операции:

установку заготовок в рабочую зону станка (при необходимостью с контролем правильности базирования

снятие деталей станка и раскладку их в тару (накопитель)

передачу деталей от станка к станку

кантование деталей (заготовок) в процессе обработки;

очистку баз деталей и приспособление

смену инструмента

Необходимыми условиями эффективного применения ПР в условиях гибких производств являются следующие:

соответствии массы манипулируемого объекта грузоподъемности ПР

соответствие зоны, в которой должно проводиться манипулирование (транспортирование), зоне обслуживания робота

соответствии траектории, скорости и точности, требуемых для выполнения движений объекта, кинематическим и точностным возможностям ПР и возможности запрограммировать требуемые позиции

возможность захватывания объекта захватным устройством ПР или возможности стыковки соответствующего захватного устройства с кистью ПР

возможности организации беспрепятственного движения исполнительного устройства ПР между требуемыми позициями

соответствие условий окружающей среды (допустимая влажность, химическая активность и др.) исполнению ПР.

Рассмотрим несколько вариантов компоновок и выберем наиболее подходящую.

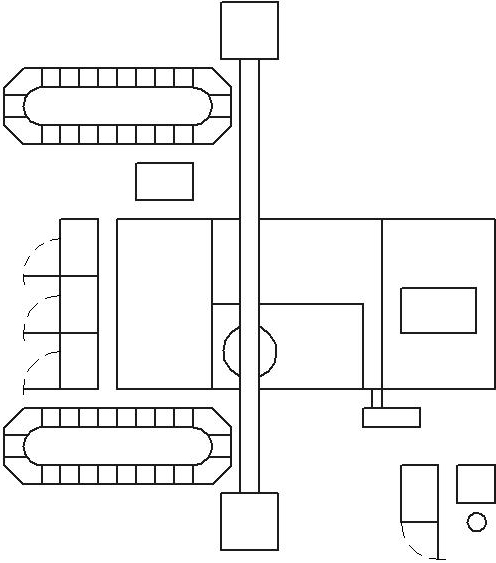

Вариант 1

Применяемое основное оборудование: станка мод ИРТ180ПМФ4, вспомогательное оборудование – промышленный робот портального типа и два тактовых стола

РТК со встроенными ПР занимают минимальную площадь.

Рис. 4: Компоновка РТК с применением портального ПР

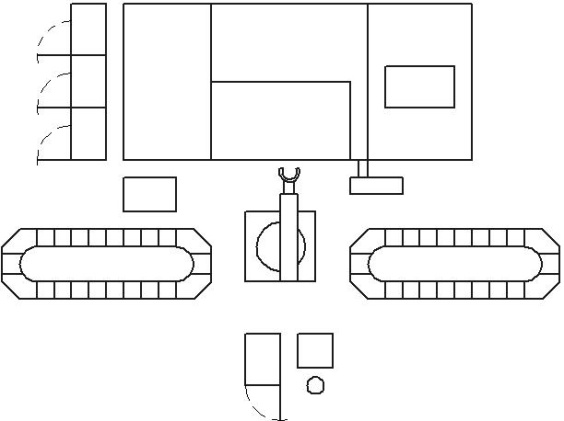

Вариант 2

Основное оборудование: станок мод. ИРТ180ПМФ4,вспомогательное оборудование ПР «KR-45/2»,и два тактовых стола

Рис. 5: Компоновка РТК с применением напольного ПР и двух тактовых столов

Вариант 3

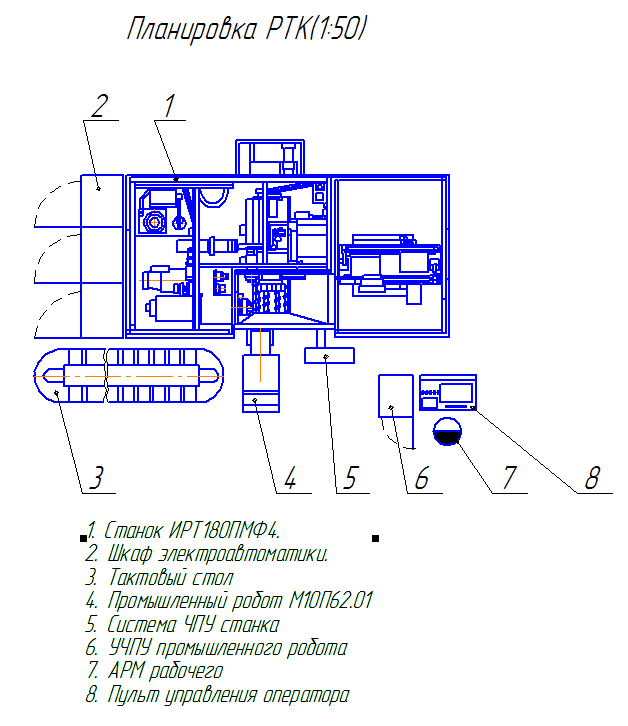

Применяемое основное оборудование: станок мод. ИРТ180ПМФ4, вспомогательное оборудование – промышленный робот «М10П.62.01», тактовый стол.

Рис. 6: Компоновка РТК с применением напольного ПР и одного тактового стола

В первом случае (Рис. 4) компоновка РТК занимает значительные площади цехового пространства. Установка и обслуживание портального робота, а так же дополнительного тактового стола увеличивает себестоимость выпускаемой продукции и время межоперационного простоя оборудования. К положительным особенностям данной компоновки можно отнести высокую точность позиционирования заготовок (деталей) как в шпинделе станка, так и при ориентировании, транспортирования и накопления.

Во втором случае (Рис. 5) компоновка РТК занимает меньшие площади цехового пространства за счёт применения напольного робота. Установка и обслуживание двух тактовых столов и напольного ПР выгоднее по экономическим показателям, чем в первом случае, но время межоперационного простоя оборудования всё ещё велико. К положительным особенностям данной компоновки можно отнести точность позиционирования заготовки (детали), а так же увеличение длительности непрерывной работы РТК без загрузки (выгрузки) магазинного накопителя.

В третьем случае (Рис. 6) компоновка РТК занимает минимально возможные площади цехового пространства. Обслуживание встроенного ПР и тактового стола обеспечивает минимально возможные себестоимость выпускаемой продукции, но время межоперационного простоя оборудования остаётся довольно значительным. Так же при данной компоновке обеспечивается высокая точность позиционирования заготовок (деталей) как в шпинделе станка, так и при ориентировании и установке их на устройство транспортирования и накопления.

Линейная компоновка РТК обеспечит легкий доступ к оборудованию при ремонте и наладке. Применение промышленных роботов обеспечивает высокую безопасность, освобождение от необходимости в ручную перемещать заготовки, а также высокую повторяемость. Компоновка РТК позволяет легко производить ремонт технологического оборудования. В данном случае в качестве механизма подачи заготовок тактовый стол

Рассматривая варианты предложенных схем компоновок, изображенных на первом листе курсового проекта, были выявлены недостатки первых двух и преимущество третьей компоновки.

Недостатки первых двух схем:

- наличие двух роботов существенно отразится на стоимости;

- сравнительно большие занимаемые площади.

Преимущества портальных роботов состоят в экономии производственной площади и удобстве обслуживания оборудования.