- •Содержание

- •Раздел 1 Общие вопросы проектирования эс

- •Глава 1 Основные понятия и определения

- •Глава 2 Анализ процесса проектирования

- •Блочно-иерархический подход к проектированию эс

- •Глава 3 Этапы разработки эс

- •Глава 4 Конструкторская документация

- •Раздел 2 Системные методы в проектировании эс

- •Глава 5 Системный подход при проектировании эс

- •Глава 6 Конструкция эс как большая система

- •Раздел 3 Методы проектирования эс

- •Глава 7 Синтез и анализ при проектировании эс

- •Глава 8 Планирование эксперимента

- •Библиографический список

Раздел 2 Системные методы в проектировании эс

Глава 5 Системный подход при проектировании эс

Понятие системного подхода. Особенности системного подхода при проектировании ЭС. Факторы, влияющие на конструкцию ЭС Системные критерии технического уровня и качества ЭС.

Определение системного подхода

Как уже отмечали:

анализ процесса проектирования основывается на системном подходе при проектировании, который опирается на диалектический закон взаимосвязи и взаимообусловленности явлений в природе и обществе.

Системный подход – это понятие, подчеркивающее значение комплексности, широты охвата, четкой организации в исследовании, проектировании и планировании.

Системный подход требует рассмотрения изучаемых объектов не только как самостоятельной системы, но и как незамкнутой подсистемы некоторой большей системы.

Основные признаки, характеризующие РЭС как систему: множество элементов, иерархичность строения, определенные отношения и связи, упорядоченность отношений и элементов, определенность поведения.

Системное представление требует прослеживания как можно большего количества связей – не только внутренних, но и внешних – с тем, чтобы не упустить действительно существенные факторы и оценить их эффекты. Очень важным здесь является понимание того, что система – это не просто объединение ее частей. Системный охват требует рассмотрения проблемы с различных сторон, что часто выражается участием в разработке специалистов различных профилей.

Системное представление достигается, как правило, построением единой модели изучаемых объектов и явлений. Для решения поставленной задачи необходимо изучить одну и ту же систему на всех целесообразных для данного случая уровнях абстракции.

В основе системного подхода лежат следующие основные положения [18]:

1) учет всех этапов «жизненного цикла» разрабатываемой аппаратуры: проектирование, производство, эксплуатация и утилизация;

2) учет как истории, так и перспектив развития аппаратуры;

3) всестороннее рассмотрение взаимодействий с внешней средой:

– взаимодействие с природой и обществом в целом: учет экологических, экономических, социальных, политических, военных и других факторов;

– обмен полезной информацией, ее получение, обработка и выдача;

– обмен радиопомехами;

– внешние воздействия на аппаратуру: изменение температуры, влажности, давления, механические нагрузки, радиация и др.;

– взаимодействие с другими системами в процессе решения общей задачи;

4) учет внутренних связей между составными частями аппаратуры: функциональных, конструктивных, информационных, энергетических и др.;

5) учет взаимодействия между элементной базой и системотехникой;

6) учет возможности изменения исходных данных и даже решаемой задачи в процессе проектирования, производства и эксплуатации. Отсюда вытекает необходимость:

– вариации исходных данных (включая критерии качества) в процессе проектирования для оценки степени их критичности и получения более надежных результатов проектирования;

– обеспечения возможно большей универсальности применения проектируемой аппаратуры, расширения класса решаемых задач;

7) выделение основных показателей, подлежащих улучшению в первую очередь;

8) сочетание принципов композиции, декомпозиции, структурной иерархии;

9) определение основных технических противоречий, препятствующих улучшению качества РЭА и ускорению процесса ее разработки, а также отыскание путей их устранения;

10) правильное сочетание различных методов проектирования, в первую очередь математических, эвристических и экспериментальных;

11) обеспечение должного взаимодействия в процессе проектирования специалистов различных профилей.

Рассматривая ЭС как систему, необходимо прежде всего изучить факторы, влияющие на конструкцию РЭС.

Факторы, влияющие на конструкцию РЭС

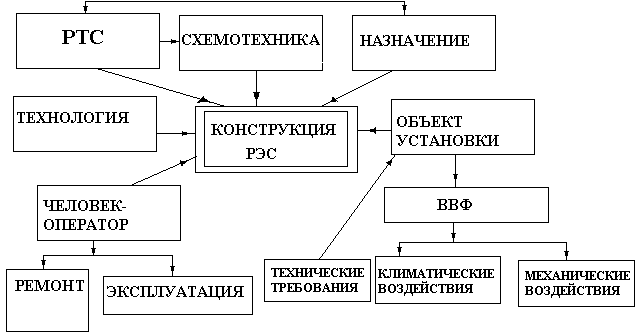

Конструкция РЭС зависит от назначения (рисунок 29), которое определяет ее основные параметры и предъявляемые к ней требования. Так, при конструировании бытовых РЭС важно обеспечить высокие эстетические показатели, минимальную стоимость, удобство и простоту эксплуатации. Для профессиональных РЭС более существенными являются технические параметры; надежность, габаритные размеры и масса, удобство эксплуатации и ремонта. При этом вопросы стоимости и эстетики могут не иметь первостепенного значения, особенно для РЭС, не предназначенных для серийного и массового производства.

Необходимо проследить влияние всех основных факторов (назначения, радиотехнической системы, схемотехники, объекта установки, технологии, человека-оператора) на конструкцию РЭС.

Рисунок 29 – Факторы, влияющие на конструкцию РЭС

Необходимо дать анализ влияния внешних воздействующих факторов (ВВФ) на РЭС (конструкцию РЭС в целом, несущие элементы и элементы крепления, электрорадиоэлементы, материалы конструкции), а именно рассмотреть влияние температуры, влажности, атмосферных осадков (дождя, снега, града, тумана), пыли, песка, солнечной и космической радиации, вибрации, ударов, линейного ускорения, невесомости, биологических факторов.

На конструкцию значительное влияние оказывает радиотехническая система (РТС), определяющая принцип действия, общую сложность аппаратуры, требования к надежности, помехоустойчивости и стабильности.

Для конструктора важной особенностью в аппаратуре, использующей цифровые принципы, является значительное увеличение количества элементов по сравнению с аппаратурой аналогового принципа действия, выполняющей те же функции. Если одновременно с переходом на цифровые принципы происходит переход на методы конструирования, основанные на использовании микросхем, то это не вызывает увеличения массы и объема РЭС и обычно сопровождается существенным выигрышем в этом отношении. Поэтому одним из основных направлений в конструировании должно быть использование микросхем в сочетании с цифровым принципом действия значительной части аппаратуры. Он определяет как элементную базу, так и особенности конструкторских решений.

РТС задает диапазон частот, на которых работает аппаратура, что определяет выбор элементной базы и конструкторские решения, обеспечивающие электромагнитную совместимость (ЭМС).

Мощность, потребляемая аппаратурой, также оказывает влияние на выбор элементной базы, определяет способы и систему обеспечения теплового режима и, следовательно, конструкторское решение РЭС.

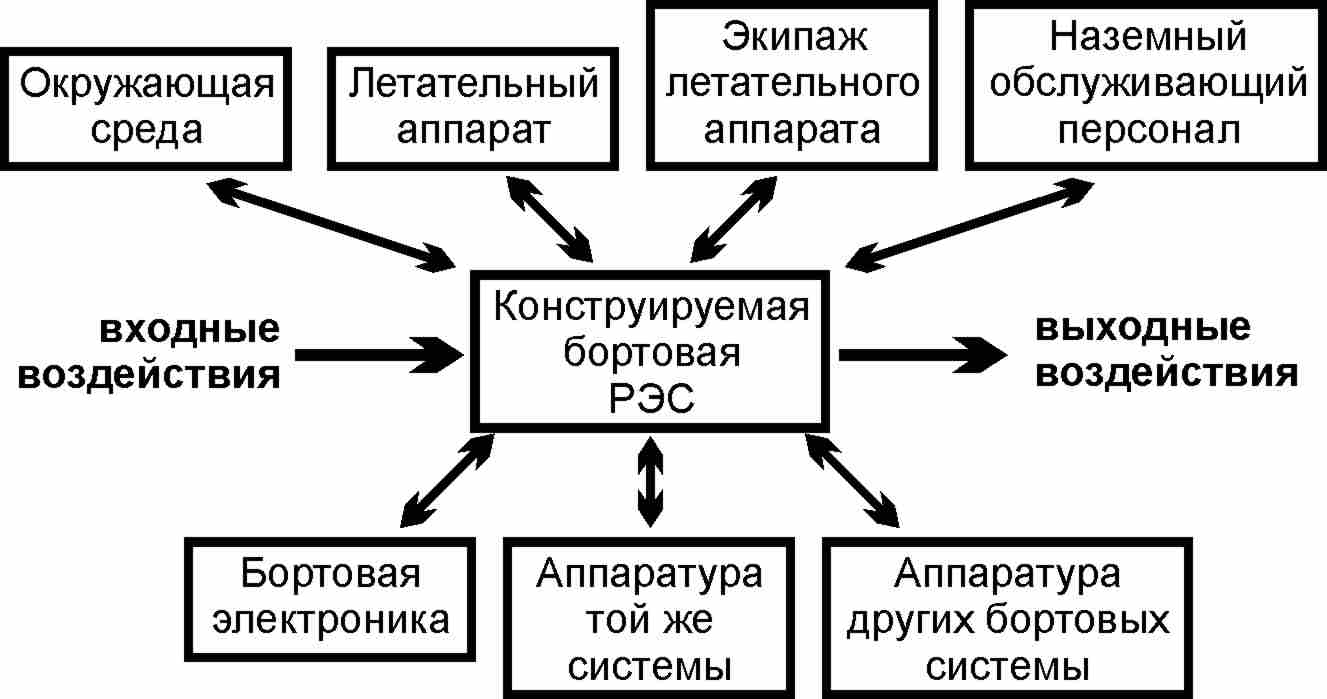

Конструкция зависит от объекта, на котором размещается аппаратура (рисунок 30).

Рисунок 30 – Структурная схема взаимосвязей бортового устройства

летательного аппарата с внешним окружением

Объект установки определяет границы общих климатических условий работы аппаратуры, особенности микроклимата, характерного для этого объекта, механические воздействия, требования к массе, габаритам, форме, разделению РЭА на части, требования к размещению, управлению, контролю, доступу для ремонта.

К климатическим факторам, влияющим на конструкцию РЭС, относятся: температура, влажность, давление, осадки (роса, снег, иней, дождь), ветер, солнечная радиация, пыль, песок. Сюда также относят и биологические факторы: микроорганизмы (грибки, плесень), насекомые, грызуны.

Влияние на конструкцию РЭС климатических факторов

объекта установки

Рассмотрим влияние климатических факторов на электроизоляционные и металлические материалы, элементы конструкций РЭС, параметры электрорадиоэлементов (ЭРЭ).

Повышенная температура приводит к изменению физико-механических и электрических свойств изоляционных материалов, уменьшает вязкость пропиточных масел и смазок, размягчает твердые изоляционные и связующие материалы, пропиточные и заливочные компоненты вытекают. Нарушается механическая прочность деталей из органических пластмасс (оргстекло, винипласт, полиэтилен), они деформируются под действием собственного веса и внешних усилий.

В диэлектриках, как правило, растет тангенс угла диэлектрических потерь (tgδ), падают удельные поверхностное и объемное сопротивления изоляции (Rизол), снижается электрическая прочность, что ведет к возрастанию опасности пробоя.

С повышением температуры изменяется сопротивление металлов и сплавов, что приводит к изменению режимов работы электрических цепей. Материалы имеют различные температурные коэффициенты линейного расширения (ТКЛР). Так, у изоляционных материалов ТКЛР изменяется от 0,5∙10-6 1/°С для кварца до 180∙10-6 1/°С для полиэтилена, у металлов и сплавов – от 0,9∙10-6 1/°С для инвара до 39∙10-6 1/°С для цинка. Следовательно, с повышением температуры возможно изменение размеров, ослабление крепления деталей и узлов, деформация элементов конструкции, если не учтены различия ТКЛР сопрягаемых деталей.

Повышенная температура вызывает изменение посадочных мест и установочных размеров, заклинивание, ослабление креплений деталей и узлов, деформацию при сопряжение пластмасс и металлических деталей с разными ТКЛР.

С повышением температуры у полупроводниковых приборов изменяются электрические параметры, в частности входные и выходные сопротивления, что приводит к изменению режима работы устройства.

Конденсаторы всех типов меняют емкость вместе с тем изменяются электрическая прочность, диэлектрические потери, сопротивление изоляции. Изменение емкости с повышением температуры определяется величиной температурного коэффициента емкости (ТКЕ). У керамических конденсаторов, например, ТКЕ разделен на 16 классов от +120∙10-6 до –3300∙10-6 1/°С.

Резисторы с изменением температуры меняют величину сопротивления (R), что характеризуется величиной температурного коэффициента сопротивления (ТКС), который изменяется в зависимости от номинала – чем большее R, тем больший ТКС/

С повышением температуры изменяется индуктивность и собственная емкость катушек индуктивности, что ведет к изменению резонансной частоты контура.

Длительное воздействие повышенной температуры приводит к ускоренному старению материалов. Это сопровождается усадкой, снижением прочности, образованием трещин, деформацией, разрушением.

Старение электроизоляционных материалов при повышении температуры на 10 °С выше предельной сокращает их срок службы в 1,5... 2 раза.

Пониженная температура, как правило, приводит к снижению эластичности, повышению хрупкости, растрескиванию и разрушению пластмасс и резины. Смазка загустевает, что ухудшает работу подвижных соединений.

Перепады температур ускоряют процесс образования трещин, зазоров, вызывают заклинивание подвижных соединений, хрупкие детали растрескиваются; эластичные меняют форму.

Повышенная влажность приводит к коррозии металлов, особенно опасно воздействие влаги при повышенной температуре. При использовании материалов с различными величинами электрохимического потенциала процесс коррозии ускоряется. Материалы органического происхождения (бумага, картон, текстолит, гетинакс) при увлажнении набухают, в результате чего падает удельное объемное сопротивление, растут диэлектрические потери. Стекло, керамика, слюда, кварц, полистирол, полиэтилен адсорбируют влагу на поверхности, что приводит к образованию водяных пленок и снижению поверхностного сопротивления изоляции.

Вода при температуре 100 °С, проникнув в поры материала, испаряется и вызывает его разрушение за счет увеличения объема при испарении. Лакокрасочные покрытия наиболее подвержены такому виду разрушения.

Вода при температуре ниже 0 °С замерзает и также вызывает разрушение покрытий.

Вода обладает малой вязкостью и значительной проникающей способностью. Она заполняет трещины, каналы, структурные пустоты диэлектриков. Следовательно, появляются проводящие мостики в структуре, например, печатной платы.

При воздействии влаги на негерметизированные конденсаторы снижается сопротивление изоляции, электрическая прочность, увеличивается емкость и тангенс угла диэлектрических потерь.

У герметизированных конденсаторов воздействие повышенной влажности приводит к понижению сопротивления поверхностной изоляции, и конденсации влаги на поверхности.

Влага действует на обкладки конденсаторов, снижая коррозийную стойкость, повышая потери в поверхностном слое металла в контактных соединениях.

В катушках индуктивности при воздействии влаги возрастают диэлектрические потери, паразитная емкость, снижается добротность.

У резисторов повышается сопротивление, в переменных резисторах возникает окисление подвижных контактов, что снижает их надежность.

В переключателях под действием влаги растут диэлектрические потери, уменьшаются переходные сопротивления контактов. У монтажных проводов снижаются электрическая прочность и сопротивление изоляции, увеличиваются паразитные емкости монтажа и токи утечки.

Дождь в промышленных районах всегда загрязнен активными элементами – серой, углекислым газом, кислотами, что ускоряет процесс коррозии металлов и разрушение электроизоляционных материалов. Особенно быстро разрушаются материалы во влажном морском климате.

Иней, обледенение также могут оказывать нежелательные воздействия на внешние элементы РЭА, например на антенно-фидерные устройства, вызывать уменьшение излучаемой мощности, ухудшение условий приема сигналов, поломки элементов конструкции.

Снежная пыль обладает высокой проникающей способностью, усиливает коррозию металлов и ускоряет процесс разрушения материалов.

Уменьшение атмосферного давления (на каждые 10 м подъема давление снижается на 133,32 Па) приводит к ухудшению условий отвода тепла от элементов аппаратуры, снижению электрической прочности воздуха. Из-за разности давлений возможна деформация кожуха герметичных РЭС.

Пыль обладает большой проникающей способностью. Попадая в зазоры, она вызывает ускоренный износ трущихся поверхностей контактных устройств. Осаждаясь на поверхности, она вызывает уменьшение сопротивления изоляции, приводит к образованию токопроводящих мостиков.

Солнечная радиация является фактором, также отрицательно влияющим на аппаратуру. Длинноволновая часть спектра солнечных лучей (инфракрасная и красная) вызывает тепловой эффект, коротковолновая (ультрафиолетовая и фиолетовая) – фотохимическое действие, которое приводит к разрушению материалов органического происхождения (распаду резины, каучука, целлюлозы), особенно лакокрасочных покрытий. Солнечная радиация ускоряет коррозию металлов и сплавов.

К биологическим факторам, влияющим на РЭС, прежде всего относится плесень. Она на 90 % состоит из воды, способна ее поглощать и покрывать поверхности водяной пленкой. Плесень разрушает натуральные волокнистые материалы (хлопок, бумагу), ухудшает электрические и физико-механические свойства пластмасс с органическими наполнителями, поражает стекло (оптические призмы, линзы). Плесень хорошо размножается на металле при наличии пыли и жировых пятен. Остатки канифоли – среда для ее размножения. Плесень снижает сопротивление изоляции, электрическую прочность, ускоряет коррозию металлов, разрушает защитные покрытия, контакты; вызывает замыкание и пробои.

Насекомые (термиты, муравьи) съедают органические материалы, пластмассы с органическими наполнителями. Термиты повреждают кабели.

Механические воздействия, влияющие на конструкцию РЭС

В зависимости от объекта и места установки радиоаппаратура может подвергаться различным механическим воздействиям: вибрациям, ударам, линейным ускорениям и др. Такие воздействия возникают также при транспортировке.

В элементах регулировки аппаратуры под действием вибраций может произойти изменение первоначально установленных значений параметров, например при смещении движка потенциометра, при изменении емкости переменного конденсатора. Вибрации пластин конденсатора могут вызвать нежелательную модуляцию сигнала. Наиболее характерными нарушениями под действием вибраций являются обрывы проводников, выводов элементов, замыкание контактов реле, деформация элементов несущей конструкции, отвинчивание крепежных элементов, ослабление механических соединений, разгерметизация, отслоение печатных проводников. Действие вибраций может привести к скрытым или трудно обнаруживаемым нарушениям работы аппаратуры: изменению крутизны электронных ламп, накоплению статического заряда от трения различных материалов, изменению емкости конденсатора и др.

Удары особенно опасны для крупногабаритных, массивных элементов конструкций РЭС.

Фактор: человек-оператор, влияющий на конструкцию РЭС

Рассматривая конструкцию РЭС как большую систему, мы выделяли фактор «человек-оператор», влияющий на эту систему.

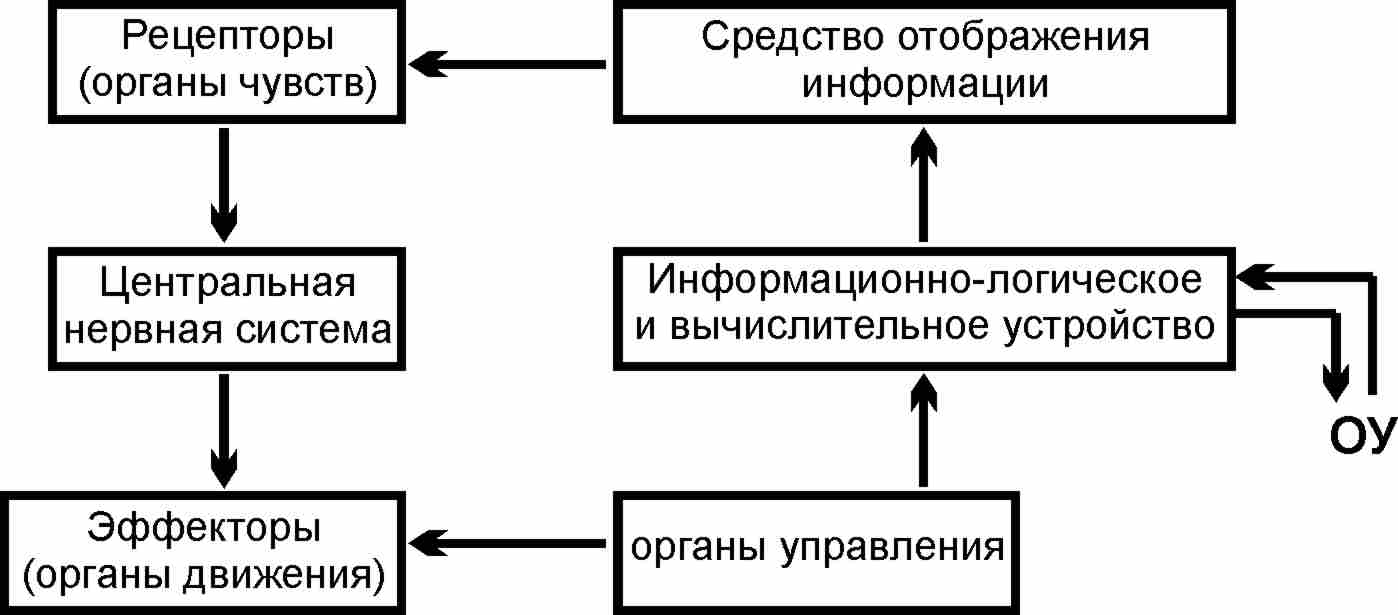

Деятельность системы «человек-машина» направлена на реализацию функций по преобразованию сигналов объекта управления (ОУ). От машины (рисунок 31) человек получает информацию о состоянии ОУ. На основании переработки этой информации в соответствии с определенными правилами оператор вырабатывает командную информацию, которая вводится в машину и после преобразования воздействует на ОУ. Таким образом, человек-оператор управляет ОУ не непосредственно, а через машину, находясь с ней в прямой связи и образуя замкнутый контур для потока информации. Любые изменения в состоянии ОУ поступают в информационно-логическое устройство, которое обеспечивает заданную степень автоматизации процесса.

Рисунок 31 – Взаимосвязь человека и ОУ

После соответствующей обработки информация о состоянии ОУ поступает на средства отображения информации (индикаторы). Это отображение воспринимается с помощью рецепторов (органов чувств) человека. На основе воспринятой информации в центральной нервной системе формируется оперативный образ ОУ, или концептуальная модель. В содержание концептуальной модели входит общее представление о решаемой задаче, мотивы, знание и ощущение последствий правильного и ошибочного действий. Эта модель сравнивается с некоторым эталоном, хранимым в памяти оператора. В результате сравнения оператор принимает решение по управлению ОУ. Это решение передается эффекторам (органам движения) и с их помощью осуществляется воздействие на органы управления машины, т. е. происходит ввод командной информации в машину. Информация перерабатывается в вычислительном устройстве, которое осуществляет необходимое преобразование ОУ.

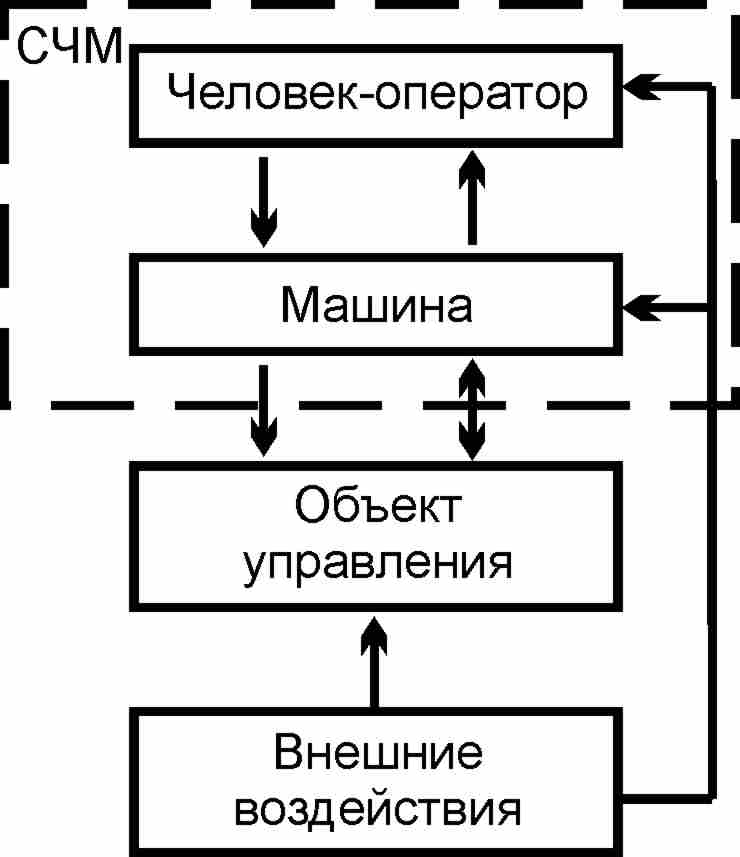

Схема взаимодействия системы «человек – машина» представлена на рисунке 32.

Рисунок 32 – Система «человек-машина»

В самом общем случае человек-оператор при работе с РЭС выполняет следующие операции:

– включение аппаратуры, ввод ее в действие, в заданный режим;

– выделение информации;

– обработка (переработка) информации;

– распознавание образов, принятие решений;

– выполнение физических действий на основе принятых решений;

– поиск неисправностей;

– ремонт;

– выключение аппаратуры.

Иначе, деятельность оператора состоит из трех основных этапов:

– прием информации;

– переработка информации и принятие решений;

– реализация решений.

Каждое из рассмотренных действий характеризуется временем, затрачиваемым на его выполнение, вероятностью безошибочного выполнения, степенью напряженности выполнения данного действия.

При приеме информации с конструкторской точки зрения важны форма выдачи информации и конструктивные особенности устройств ее отображения.

Способы отображения информации (классификация по типам): аналоговый, дискретный, релейный, графический.

Аналоговый способ применяется в том случае, когда необходимо знание о величине и знаке изменения текущих значений контролируемых параметров. Информация отображается на приборах со шкалами и стрелками, при этом используются шкалы круглые, полукруглые, горизонтальные, вертикальные. Выбор формы определяется характером решаемых задач, требованиями точности считывания: лучшие результаты дают круглая, полукруглая и прямолинейная горизонтальная шкалы; худшие результаты дает прямолинейная вертикальная шкала.

Дискретный способ отображения информации, в отличие от аналогового, применяется в том случае, когда нет необходимости контролировать все промежуточные значения параметров. При цифровой форме информация может выдаваться в виде таблиц, например, при использовании светового табло.

Графический способ отображения информации позволяет фиксировать изменение параметров в виде графиков, диаграмм, гистограмм.

Релейный способ применяется, если отображения точного значения величины не требуется, а необходимо установить выход параметра за пределы нормы. Форма представления может быть цветовой, знаковой, буквенно-цифровой, буквенно-словесной.

Конструктивные особенности устройств отображения информации определяются их количеством, размерами, расположением, цветом, яркостью, освещением.

Органы управления РЭС различаются:

– по конструкции: кнопки, тумблеры, набиратели, рычаги, маховики, рукоятки, мышь;

– по назначению. Можно выделить четыре основных класса органов управления.

Органы управления, предназначенные для включения, выключения, переключения, – кнопки, рукоятки; органы, с помощью которых осуществляется ряд повторяющихся вращательных, нажимных, ударных движений. Они используются, например, для ввода информации в ЭВМ, передачи радиосигналов (клавиши, ключ). Органы управления, осуществляющие непрерывное регулирование, настройку, установку значений управляемого параметра, – рукоятки. Органы слежения за изменяющимися параметрами, например, мышь, трекбол.

Конструктивные особенности органов управления обусловлены их количеством, расположением, размерами, формой, связью с индикаторами.

Количественные характеристики, позволяющие оценить качество работы оператора в системе «человек–машина»:

– быстродействие (время решения задачи):

![]() (2.1)

(2.1)

где

![]() – быстродействие

оператора,

– быстродействие

оператора,

a – скрытое время реакции оператора на внешнее воздействие, с,

b – скорость переработки информации, бит/с,

H – объем информации, бит;

– надежность деятельности оператора (вероятность правильного решения задачи):

![]() , (2.2)

, (2.2)

где m – количество правильно решенных задач,

N – общее количество задач;

– напряженность деятельности оператора:

, (2.3)

, (2.3)

где yimax – максимальное значение выбранных физиологических параметров,

yi – эти же показатели в заданном режиме работы.

Технология – фактор, определяющий конструкцию РЭС

Возможность изготовления разрабатываемой аппаратуры закладывается на этапе проектирования. Конструктор должен иметь четкое представление о технологии и правильно ее использовать. Часто одни и те же элементы и узлы конструкции могут быть изготовлены из различных материалов и иметь различные конструктивные исполнения. Для их изготовления используются различные технологические процессы. Так, корпус прибора можно выполнить в виде сборочной единицы, состоящей из нескольких простых деталей, изготовленных штамповкой, либо в виде одной сложной детали, полученной литьем под давлением. Варианты конструкции детали могут отличаться и материалами: например, корпус литьем под давлением можно изготовить из алюминиевого, цинкового сплавов или пластмассы.

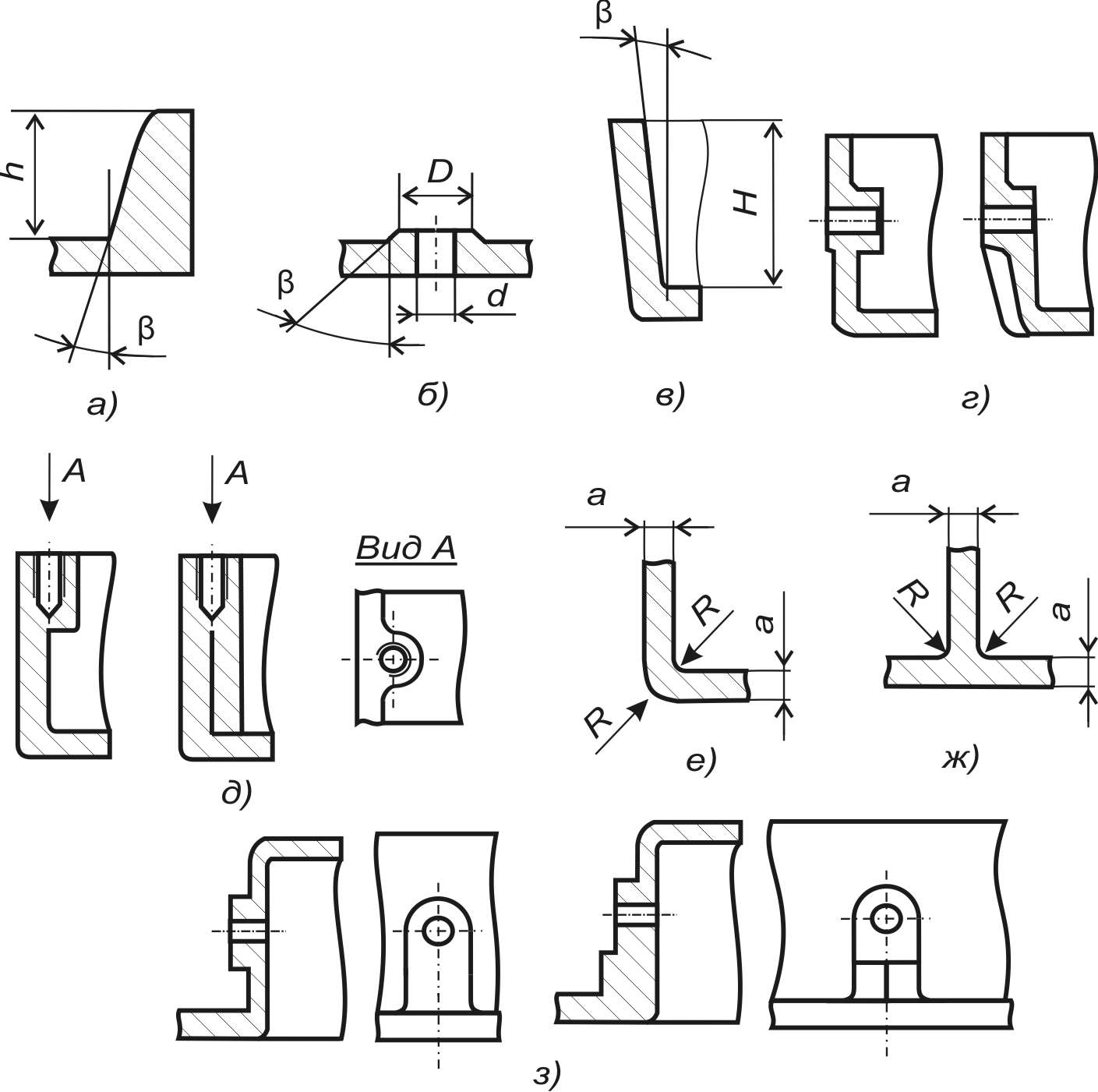

При разработке рабочих чертежей необходимо учитывать все требования к конфигурации и материалу детали. Так, для литых деталей неправильно выбранное направление уклонов, наличие отверстий в боковых стенках, отсутствие закруглений делают невозможным или неэкономичным их изготовление (рисунок 33).

Одним из важнейших свойств конструкции является технологичность, которая согласно ГОСТ 18831–73 определяется как «совокупность свойств конструкции изделия, проявляемых в возможности оптимальных затрат труда, средств, материалов и времени при технической подготовке производства, изготовлении, эксплуатации и ремонте по сравнению с соответствующими показателями однотипных конструкций изделий того же назначения при обеспечении установленных значений показателей качества и принятых условиях изготовления, эксплуатации и ремонта». Технологичной называют такую конструкцию, которая, полностью отвечая предъявляемым требованиям к изделию, может быть изготовлена с применением наиболее экономичных (при принятом типе и масштабе производства) технологических процессов.

Согласно ГОСТ 14.205–73 технологичность конструкции изделия разделяется на две части: производственную и эксплуатационную.

Производственная технологичность конструкции проявляется в сокращении затрат, средств и времени на конструкторскую и технологическую подготовку производства, а также на процессы изготовления, в том числе контроля и испытаний.

Рисунок 33 – Обеспечение технологичности литых деталей

серийного производства: а, б – конструктивные уклоны, в – технологические уклоны, г, д, з – устранение поднутрений, е, ж – закругление углов

Эксплуатационная технологичность конструкции изделия проявляется в сокращении затрат времени и средств на техническое обслуживание и ремонт изделия.

Главными факторами, определяющими требования к технологичности конструкции, являются вид изделия, объем выпуска и тип производства.

От вида изделия зависят главные конструктивные и технологические признаки, обусловливающие основные требования к технологичности конструкции.

Объем выпуска и тип производства определяют степень технологического оснащения, механизации и автоматизации технологических процессов и специализацию всего производства.

Проектируя аппаратуру, конструктор должен учитывать основные пути повышения технологичности.

1 Сокращение количества деталей прибора без усложнения их конструкции. Чем меньше количество деталей в приборе, при прочих равных условиях, тем меньше затраты на подготовку производства и на изготовление изделия.

2 Максимальное использование деталей и узлов, ранее освоенных в производстве.

3 Унификация деталей и узлов данного прибора, обеспечивающая увеличение применяемости одних и тех же узлов в разных частях конструкции данного изделия. Ограничение количества типоразмеров деталей и узлов.

4 Сокращение количества типоразмеров отверстий, резьб, фасок. Это в значительной степени ограничивает набор применяемых инструментов и контрольно-измерительных средств.

5 Расчленение изделия на самостоятельно собираемые и взаимозаменяемые функциональные узлы. Сборка узлов производится параллельно, что сокращает ее трудоемкость, увеличивает возможности специализации и кооперации. Модернизация узлов при этом возможна без существенного изменения всей конструкции.

6 Назначение точности изготовления и шероховатости поверхности в полном соответствии с эксплуатационными требованиями изделия.

7 Обеспечение взаимозаменяемости.

8 Правильный выбор конструкции компенсационных звеньев, обеспечивающих упрощение регулировочных работ.

9 Компоновка прибора, обеспечивающая удобство и простоту сборки при минимальном числе положений прибора в процессе сборки. Выполнение сборочных операций при одном положении значительно упрощает технологическое оснащение, уменьшает брак, упрощает систему организации поточной сборки.

10 Выбор рациональной конфигурации деталей, обеспечивающей:

– достаточную жесткость детали, что упрощает процесс обработки, исключает влияние деформации на точность обработки;

– удобство установки в станке или приспособлении;

– доступность поверхностей и элементов для обработки и измерения;

– возможность обработки с помощью стандартного инструмента;

– простоту получения заготовок.

11 Конструирование деталей, сходных по конфигурации, размерам, характеру заготовок, сочетанию и взаимному расположению основных обрабатываемых поверхностей, точности размеров и чистоте поверхностей. Это позволяет типизировать основные технологические процессы.

12 Получение заготовок деталей высокопроизводительными методами: литьем в кокиль, под давлением, по выплавляемым моделям, холодной штамповкой, прессованием пластмасс, исключающими или сводящими к минимуму дальнейшую механическую обработку. Замена механической обработки высадкой, объемной штамповкой, калибровкой.

Применение высадки резко повышает производительность труда, дает экономию материала на 15...40 % и более высокую прочность детали. Замена фрезерования и ручной доводки зачисткой или калибровкой в штампах уменьшает трудоемкость в 10 раз.

13 Широкое внедрение деталей, изготовляемых из заменителей дефицитных и дорогих материалов, в частности из пластмасс.

14 Правильный выбор материалов в зависимости от способов обработки.

15 Установление рационального сортамента и номенклатуры применяемых материалов, использование ограничительных стандартов.

Технология является одним из последних звеньев в цепи создания РЭА, но она оказывает значительное влияние на предшествующие звенья: конструирование, разработку схем РЭА и принципа действия системы. Особенно существенно влияние технологии на конструкцию. В практике встречаются случаи, когда заведомо известно, какие технологические процессы должны быть использованы. Тогда конструирование ведется исходя из известных возможностей, которые дает рекомендованная к использованию технология. Часто выбор технологии по сути означает выбор принципа построения конструкции, которая тем не менее должна быть создана с учетом влияния всех факторов: среды, объекта установки, оператора и технологии изготовления. При этом конструирование может производиться без непосредственного участия технологов, если конструкторы имеют достаточно основательные сведения об используемых технологических процессах.

Однако при создании конструкций, построенных на новых принципах, часто бывает необходимо применить новую технологию, свойства и возможности которой еще недостаточно хорошо изучены. В этих условиях разработка конструкции должна осуществляться с непосредственным участием технологов при одновременной отработке и конструкции, и технологии. Отработка технологии обычно требует разработки и изготовления оборудования и приспособлений, связана с затратами времени, вызывает трудности освоения в производстве новых изделий.

Мы рассмотрели основные факторы (РТС, схемотехника, назначение, объект установки, человек-оператор, технология), влияющие на конструкцию РЭА (см. рисунок 29). Учет влияния каждого фактора требует применения соответствующих конструкторских решений. Сложность заключается в том, что факторы действуют в совокупности, могут быть взаимосвязаны, в то время как конструкторские решения часто противоречивы.

Литература

Основная

[1, 2, 3, 4, 8, 9, 10].

Дополнительная

[12, 27].

Тхоржевский,В. П. Конструирование и изготовление приборов для стран с тропическим климатом [Текст] / В. П. Тхоржевский. – М.: Машиностроение, 1971. – 376 с.

ГОСТ 15150-69.

Контрольные вопросы и задания

1 Что такое системный подход?

2 Что характеризует конструкцию РЭС как систему?

3 Перечислите факторы, влияющие на конструкцию РЭС.

4 Объясните зависимость конструкции РЭС от назначения, РТС, схемы, объекта установки, технологии, человека-оператора.

5 Объясните, как влияют температура, влажность, давление, пыль, песок, солнечная радиация, биологические факторы, вибрация, удары на конструкцию РЭС.