- •Билет №7

- •1,Молекулярная связь (силы Ван-дер-Ваальса)

- •2.Возбуждение дуги.

- •3,Химическая неоднородность сварного шва.

- •4,Электрическая дуга.

- •Билет №8

- •1.Механизм образования монолитных соединений твердых тел

- •2.Сварочная дуга с плавящимся электродом.

- •3.Раскисление металла при сварке

- •4.Требования к источникам энергии для сварки

- •Билет №9

- •1.Строение поверхности твердого тела

- •2.Движущиеся сосредоточенные источники тепла

- •3.Диффузионная сварка

- •4.Термический цикл сварки.

- •Билет №10

- •1..Механизм образования окисной пленки

- •2.Силы в дуге при спэ.

- •3.Характерные зоны сварных соединений

- •4.Виды и химические возможности сжатых дуг.Плазмотроны.

- •Билет №11

- •1.Пути получения сварного соединения при сварке плавлением и сварке давлением

- •2.Виды и химические возможности сжатых дуг.Плазмотроны.

- •3.Характерные зоны сварных соединений

- •4.Движущийся точечный источник тепла на поверхности полубесконечного тела.

- •Билет №12

- •1.Сварка плавлением

- •2.Образование сварочной ванны и формирование шва при сварке плавлением.

- •3.Термодеформационные процессы при сварке и наплавке

- •4.Физические процессы в анодноой области дуги.

2.Силы в дуге при спэ.

Силы тяжести – способствует переносу металла в нижнем положении, и препятствуют в потолочном. Наиболее сильно проявляются при малых токах, когда электродинамические силы малы.

Силы поверхностного натяжения:

а) придают каплям сферическую форму;

б) удерживают капли на «потолке»;

в) всасывают капли в жидкую сварочную ванну.

Чем коэффициент поверхностного натяжения, тем мельче капли и вероятнее переход к мелкокапельному и струйному переносу металла.

Электродинамические силы (пинч-эффекта) сильно влияют на перенос металла, особенно при больших токах. В слаботочных дугах, где эти силы малы, преобладает крупнокапельный перенос, а в сильноточных – струйный. Пинч-эффект – сжатие жидкого или газообразного проводника с током силами – является причиной давления дуги и плазменных потоков от электродов и участков сжатия дуги.

Реактивные силы, вызываемые давлением паров, обычно противодействуют начальному обрыву капли.

Сила давления паров F=R∙I2, где

R≈(1-5)∙10-7 Н/А2 – для прямой полярности;

R<3·10-8 Н/А2 – для обратной полярности.

Струйный перенос на обратной полярности возникает при меньших токах.

Электростатические силы порождаются градиентом потенциала в переходных областях дуги, особенно у катода, где Е=104-106 В/мм. Поскольку в столбе дуги Ес<<Ek (в тысячи и более раз), то создается разность давлений и течение газа от катода (или анода) в столб дуги подобно «электрическому ветру» с острия.

![]() Р=

Ркат-Рст=

Р=

Ркат-Рст=

![]() ,

мм.рт.ст. и может составлять несколько

мм.рт.ст.

,

мм.рт.ст. и может составлять несколько

мм.рт.ст.

Плазменные потоки также сильно влияют на перенос металла. Это особенно заметно, если катодное пятно и катодный поток не охватывают конец электрода, а мощный анодный поток охватывает катодный, затрудняет перенос металла, вызывая сдвиг капли в сторону или даже её подъём над уровнем торца электрода.

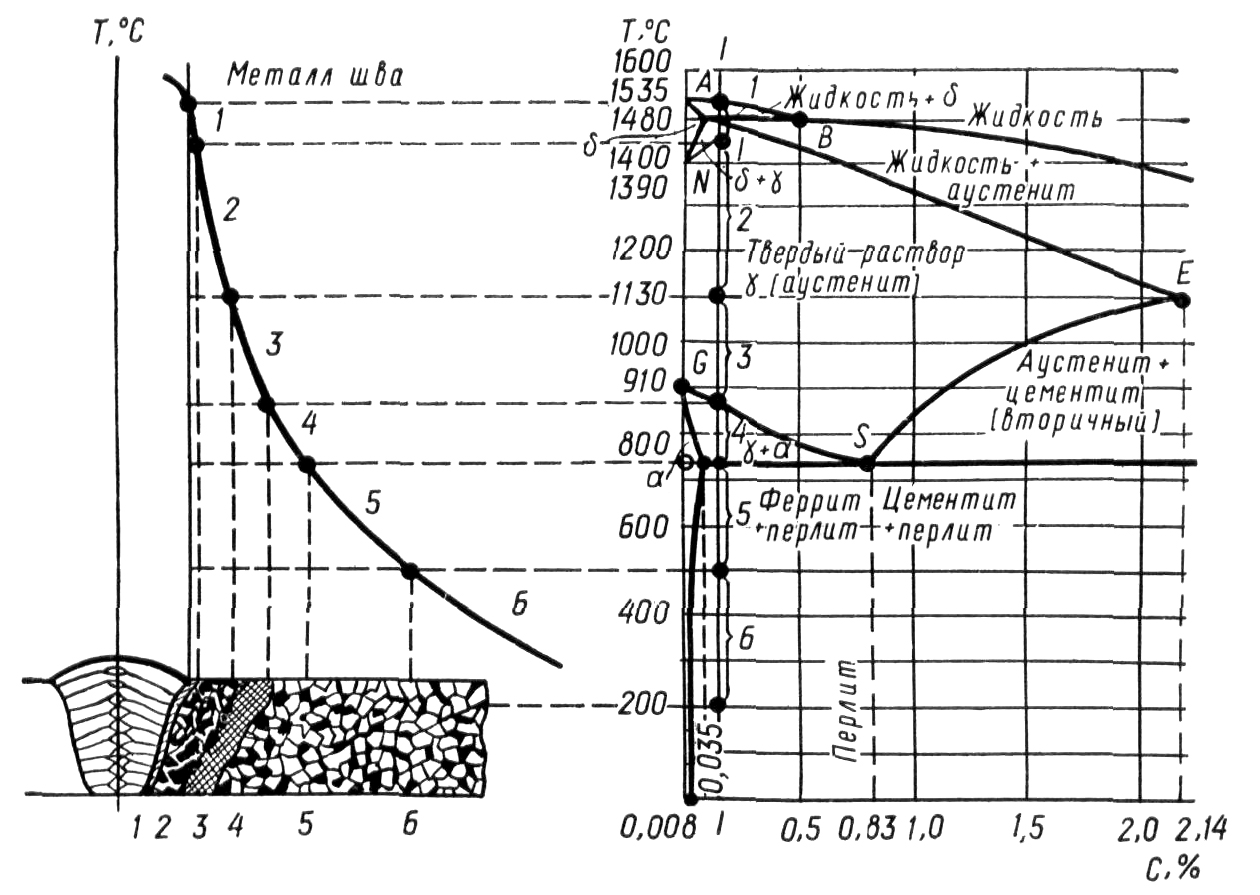

3.Характерные зоны сварных соединений

ЗТВ – зона основного металла, в которой в результате воздействия термического цикла сварки произошли изменения структуры и свойств основного металла.

Эти изменения можно оценить пользуясь диаграммой железо-углерод и зная температурное поле и скорость охлаждения.

I-I – состав сплава

1 – участок полного расплавления – зона сплавления

2 – участок перегрева

3 – участок нормализации

4 – участок неполной перекристаллизации

5 – участок рекристаллизации

6 – участок синеломности

Виды превращений в металле сварных соединений

(Вторичная кристаллизация в металле шва)

Процесс первичной кристаллизации в сварочной ванне сплава I-I(малоуглеродистая сталь) заканчивается при Ts. Металл шва приобретает аустенитную структуру γ-Fe, но аустенитные зерна образуются в пределах первичных столбчатых кристаллов.

При дальнейшем понижении температуры структурные изменения не происходят до ТА3 – соответствующей началу перекристаллизации. Затем следуют структурные изменения в твердой фазе – вторичная кристаллизация металла.

Она начинается при ТА3 и протекает до ТА1.

В точке А3 начинается выделение из аустенита (γ-Fe) - объемно-центрированная кубическая решетка ферритной составляющей (α-Fe) – гранецентрированная кубическая решетка, в результате полиморфного превращения γ→α. По мере выделения феррита оставшейся аустенит будет обогащаться углеродом в соответствии с кривой GS и при температуре ТА1 произойдет его распад на механическую смесь феррита (α-Fe) и цементита (Fe3C), содержащую 0,83%С, известную под названием перлита.

Высокие скорости охлаждения при сварке, сильно влияя на характер превращения в наплавленном металле, создают структуры, отличающиеся от равновесных.

Иногда при перегреве в металле шва возникает видманштеттова структура. В этом случае феррит выделяется не по границам зерен, а по их кристаллографическим плоскостям(куба, октаедра и др.) в виде различных полосок, параллельных друг другу или под определенными углами (часто 1200). Видманшеттовая структура обладает худшими механическими свойствами, в частности низкой ударной вязкостью

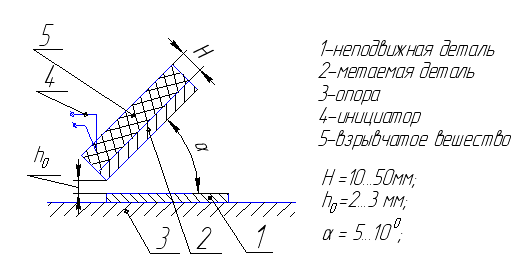

Сварка взрывом

При инициировании ВВ волна детонации распространяется вдоль поверхности метаемой детали со скоростью 2 – 3 км/с. Высокая скорость детонации и высокое давление образующихся при взрыве газов сообщают метаемой детали высокую скорость (≈ 1 км/с).

Метаемая деталь приобретает свойства жидкого тела (возникает кумулятивный эффект). Кумулятивная струя, состоящая из материала метаемой детали, очищает поверхность неподвижной детали от окисных пленок и загрязнений и приваривается к ней.

В большинстве случаев поверхность сварного стыка представляет собой затвердевшую гидродинамическую волну.

В результате соударения метаемой и неподвижной детали возникает волна пластической деформации, распространяющаяся со скоростью звука. Наличие этой волны – необходимое условие образования соединения при сварке взрывом.

При этом происходит следующее:

адиабатический процесс нагрева поверхности неподвижной детали;

создание активных центров сварки;

уменьшение упругой энергии вводимой при соударении, что снижает вероятность разрушения сварного соединения растягивающими напряжениями, возникающими после напряжений сжатия от взрыва