- •Курс лекций по дисциплине «Тепловые двигатели и нагнетатели»

- •Тепловой двигатель

- •Охлаждение. Ступенчатое сжатие

- •Процессы сжатия и расширения газа в поршневом компрессоре

- •Мощность и кпд

- •Многоступенчатое сжатие

- •Мощность многоступенчатого компрессора

- •Конструктивные типы компрессоров

- •Подача и давление поршневого компрессора, работающего на трубопровод

- •Тема 4. Поршневые детандеры Принцип работы поршневого детандера; холодопроизводительность, кпд и отводимая мощность поршневого детандера.

- •Устройство. Действие. Классификация.

- •Энергетический баланс. Необратимые потери и оценка эффективности поршневого детандера.

- •Устройство одноступенчатого насоса и вентилятора

- •Расчет одноступенчатого центробежного насоса и вентилятора

- •Тема 6. Насосы.

- •Из истории насосов

- •Тема 8. Типы тепловых двигателей Область применения различных типов тепловых двигателей; классификация.

- •Тема 9. Паровые турбины Типы паровых турбин; стандартные параметры пара; виды потерь в проточной части турбины; баланс энергии и структура кпд турбинной ступени.

- •Паровые турбины

- •Принципиальные тепловые схемы современных паротурбинных установок

- •Тема 10. Газовые турбины Особенности работы высокотемпературных ступеней газовой турбины; работа газовой турбины в составе энергетических и приводных газотурбинных установок. Общие сведения

- •Классификация газотурбинных установок

- •Некоторые сведения о тепловом расчете газовой турбины

- •Авиационная газовая турбина

- •Тема 11. Турбодетандеры.

- •ТурбодетандерЫ

- •Тема 12. Двигатели внутреннего сгорания.

- •Основные типы двигателей Принцип действия и применение двигателей

Авиационная газовая турбина

Авиационная газовая турбина, один из основных агрегатов авиационных газотурбинных двигателей; по сравнению со стационарными газовыми турбинами, авиационная газовая турбина при большой мощности имеет малые габариты и массу, что достигается конструктивным совершенством, большими осевыми скоростями газа в проточной части, высокими окружными скоростями рабочего колеса (до 450 м/сек) и большим (до 250 кдж/кг или 60 к кал/кг) теплоперепадом. Авиационная газовая турбина позволяет получать значительные мощности: например, одноступенчатая турбина современного двигателя развивает мощность до 55 Мвт (75 тыс. л. с.). Преимущественное распространение получили многоступенчатые авиационные газовые турбины , в которых мощность одной ступени обычно 30—40 Мвт (40—50 тыс. л. с.). Для авиационных газовых турбин характерна высокая температура газа (850—1200°С) на входе в турбину. При этом необходимый ресурс и надёжная работа турбины обеспечиваются применением специальных сплавов, отличающихся высокими механическими свойствами при рабочих температурах и устойчивостью в отношении ползучести, а также охлаждением сопловых и рабочих лопаток, корпуса турбины и дисков ротора.

Распространено воздушное охлаждение, при котором воздух, отбираемый из компрессора, пройдя через каналы системы охлаждения, поступает в проточную часть турбины.

Авиационные газовые турбины служат для привода компрессора турбореактивного двигателя, компрессора и вентилятора двухконтурного турбореактивного двигателя и для привода компрессора и винта турбовинтового двигателя. Авиационные газовые турбины используются также для привода вспомогательных агрегатов двигателей и летательных аппаратов — пусковых устройств (стартеров), электрических генераторов, насосов горючего и окислителя в жидкостном ракетном двигателе.

Развитие авиационных газовых турбин идёт по пути аэродинамического конструктивного и технологического совершенствования; улучшения газодинамических характеристик проточной части для обеспечения высокого кпд в широком диапазоне изменения режимов работы, характерном для авиационого двигателя; уменьшения массы турбины (при заданной мощности); дальнейшего повышения температуры газа на входе в турбину; применения новейших высокожаропрочных материалов, покрытий и эффективного охлаждения лопаток и дисков турбины. Развитие авиационных газовых турбин характерно также дальнейшим увеличением числа ступеней: в современных авиационных газовых турбинах число ступеней доходит до восьми.

Тема 11. Турбодетандеры.

Область применения, классификация и особенности работы турбодетандеров; характеристика турбодетандера.

ТурбодетандерЫ

Вращающееся рабочее колесо является очень ответственной частью турбодетандера. Оно должно обладать высокими аэродинамическими качествами и необходимой прочностью как в нормальных температурных условиях, так и в условиях низких температур.

Конструкция реактивного колеса с длинными лопатками в большой мере зависит от числа лопаток. Первые конструкции колес делались с большим (порядка 80) числом лопаток. Однако конструктивно и технологически колеса с большим числом лопаток получаются сравнительно сложными, так как их приходится делать наборными, со вставными лопатками, изготовляемыми из тонких пластинок. Колеса с малым числом относительно толстых лопаток могут быть цельнофрезерованными, более прочными и легкими, что позволяет значительно увеличить допустимую окружную скорость, т. е. получить больший теплоперепад в одной ступени. Поэтому в последних конструкциях турбодетандеров применяются цельнофрезерованные колеса с небольшим числом лопаток.

Опыт показал, что колеса с 17-20 лопатками являются вполне удовлетворительными как с газодинамической, так и конструктивной точки зрения.

Окружные скорости рабочих колес реактивных турбодетандеров находятся в пределах 150-400 м/с. Поэтому колеса должны обладать высокими газодинамическими качествами, достаточной механической прочностью при нормальных и низких температурах и малым весом.

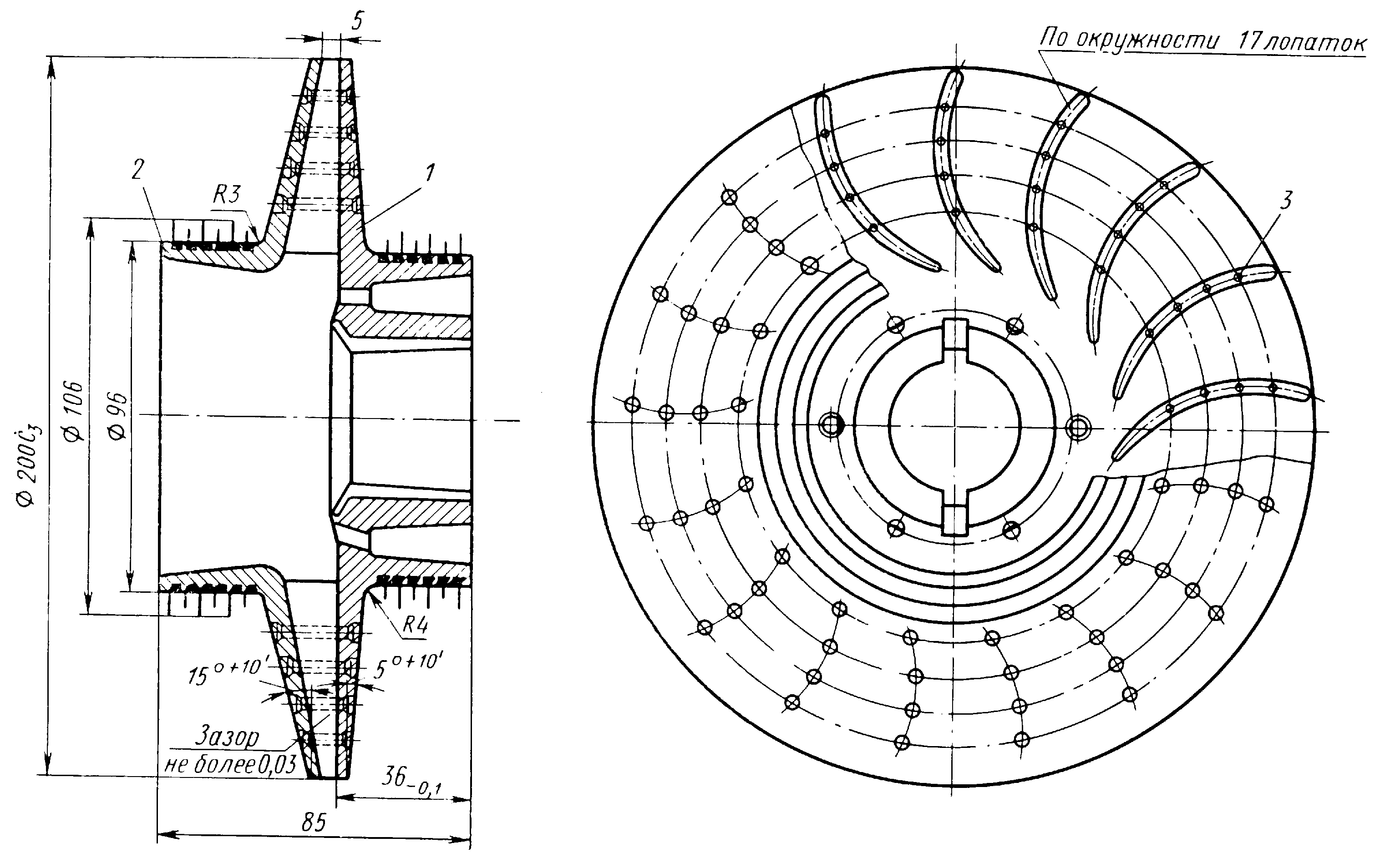

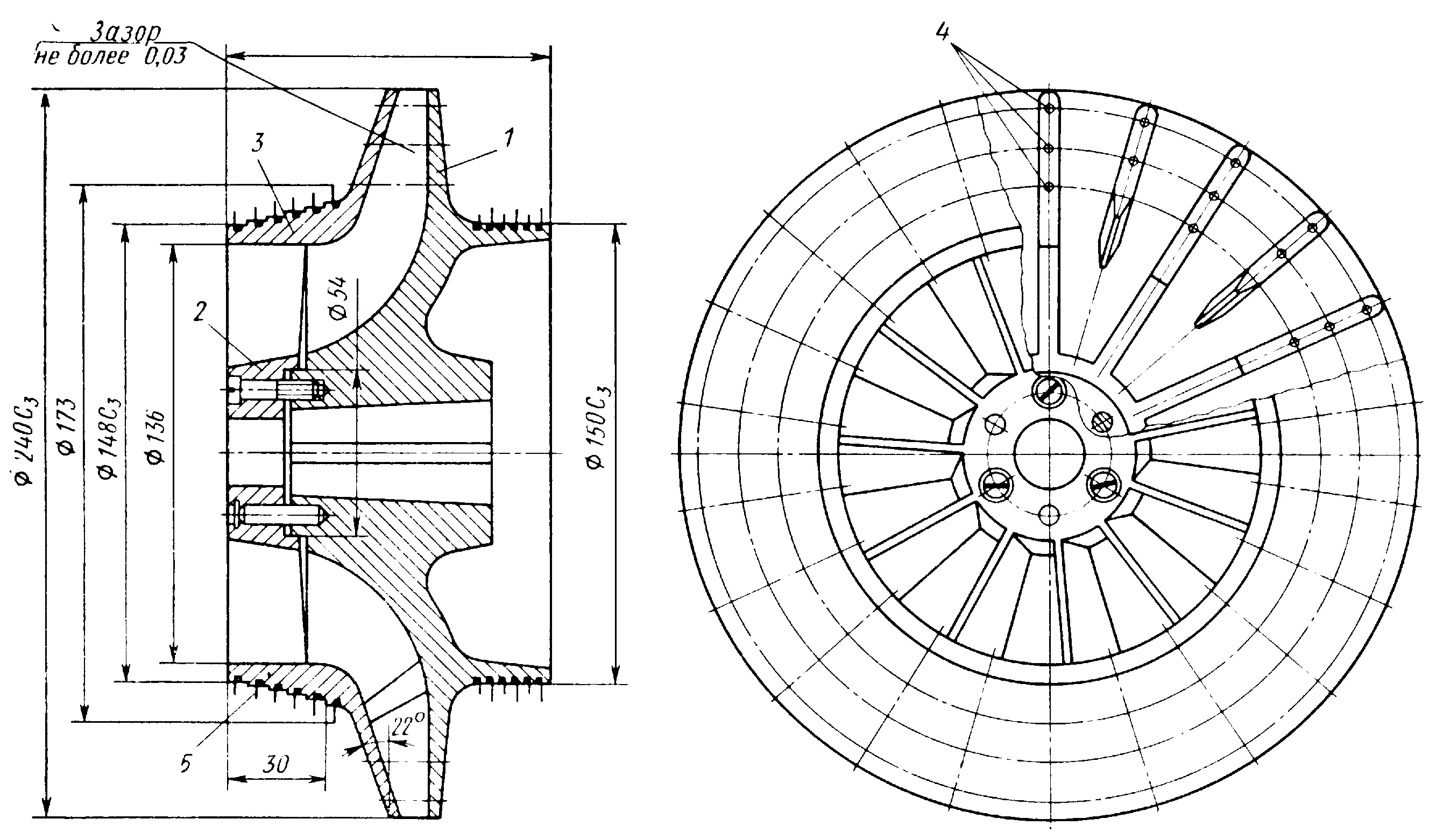

Рис. 1, Рабочее колесо реактивного турбодетандера с двухсторонним выходом газа:

1 - стрелка; 2 - покрывные диски; 3 - лопатки; 4 – кольцо

Первые отечественные реактивные турбодетандеры, разработанные под руководством акад. П. Л. Капицы, имели рабочие колеса с двусторонним выходом газа (рис. 1).

Колесо состоит из стрелки, в прорези которой вставляются лопатки, изготовленные из листовой стали.

В средней части лопаток имеются заплечики, входящие в кольцевые пазы покрывных дисков, а в верхней части - выступы, которые расклепываются в прорезях покрывных дисков. Для предотвращения смещения и вибрации лопаток заплечики вводятся в кольцо с прорезями. Число лопаток в колесах такой конструкции было значительным - 36 длинных и 36 коротких. Стрелка и покрывные диски изготовлялись из поковок нержавеющей стали, а лопатки из листового проката этой же стали.

Ввиду того, что подобные колеса имеют значительный вес, располагаются в средней части ротора и удалены от опор, критическое число оборотов ротора обычно бывает ниже рабочего числа оборотов, т. е. вал получается «гибким». Для предотвращения значительных колебаний и больших прогибов вала при переходе через критическое число оборотов одну опору снабжают демпфирующим устройством.

В современных турбодетандерах обычно применяются закрытые и полуоткрытые рабочие колеса с односторонним выходом газа, расположенные на консоли вала.

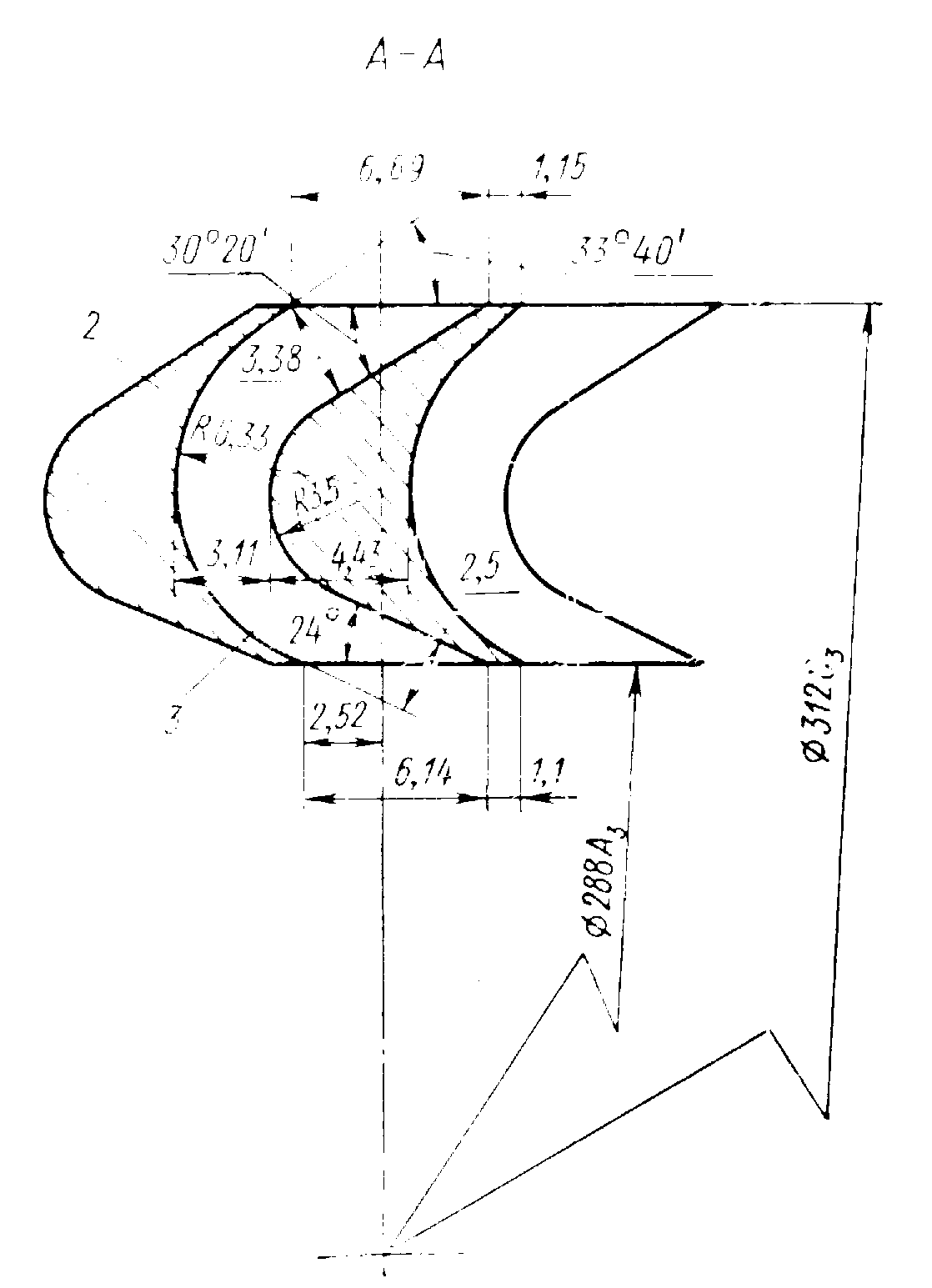

Закрытое рабочее колесо с односторонним выходом газа (рис. 2) состоит из покрывного и лопаточного дисков, соединяемых заклепками. Лопаточный диск может изготовляться фрезерованием, штамповкой или методом точного литья по выплавляемым моделям. Однако, ввиду того, что количество выпускаемых однотипных рабочих колес сравнительно невелико, обычно лопаточные диски выполняются фрезерованием. Оба диска изготовляются из поковок алюминиевого сплава марки АК6. Заклепки, соединяющие диски рабочего колеса, изготовляются из алюминиевого сплава марки В65.

Рис. 2. Закрытое рабочее колесо реактивного турбодетандера с односторонним выходом газа: 1 - лопаточной диск; 2 - покрывной диск: 3 - заклепка; 4 - гребни лабиринтных уплотнении

Число лопаток рабочих колес подобного типа обычно равно 17—21. Толщина лопатки делается на 1—1,5 мм больше диаметра заклепки и находится в пределах от 8 мм для больших колес до 2,5 мм для малых.

Для уменьшения действующих на рабочее колесо осевых сил на лопаточном диске делается разгрузочный бурт, на котором располагаются лабиринтные уплотнения, а кольцевая полость между лабиринтами разгрузочного бурта и лабиринтами вала соединяется отверстиями с выходной воронкой колеса. Для уменьшения утечек газа лабиринтные уплотнения на ступице покрывного диска и на разгрузочном бурте могут выполняться ступенчатыми.

Гребни лабиринтных уплотнений изготовляются из латунной или никелевой фасоннойленты и зачеканиваются в пазы дисков рабочего колеса медной проволокой.

Окончательная механическая обработка рабочих колес и зачеканка лабиринтных гребней производятся после клепки.

Рабочие колеса с односторонним выходом газа, располагаемые на консоли вала, соединяются с валом на конической посадке с конусностью 1 : 10. Для передачи крутящего момента служат две призматические шпонки. Колесо крепится к валу болтом, головка которого образует внутренние стенки выходного канала воронки рабочего колеса. Применене конической посадки позволяет производить многократные разборку и сборку ротора без нарушения характера посадки.

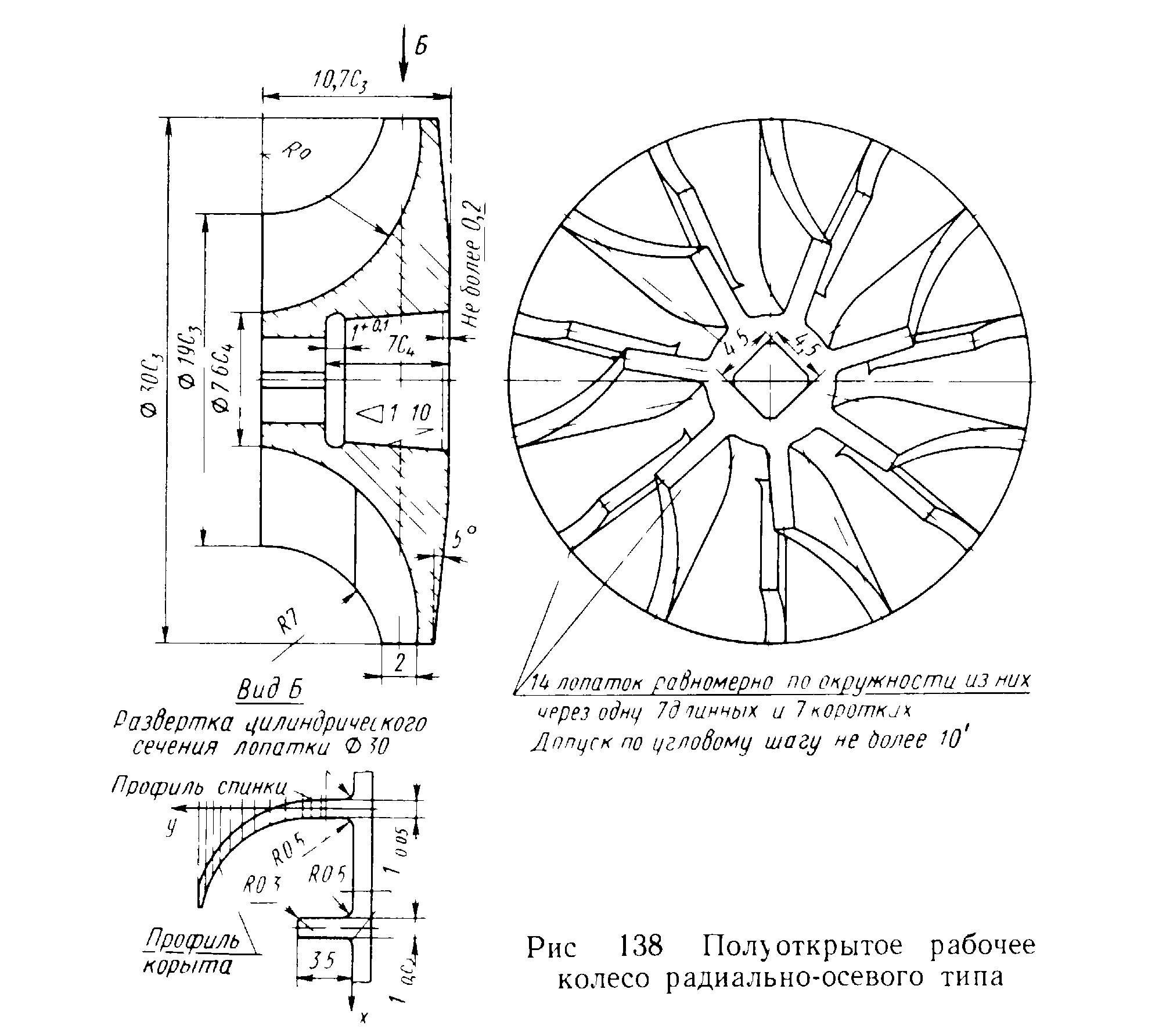

Рабочие колеса малых турбодетандеров (диаметром d1 < 100 мм) выполняются большей частью в виде полуоткрытых колес радиально-осевого типа с углом установки лопаток на входе, равным 90° (рис. 3).

Подобные рабочие колеса обладают большой механической прочностью, так как лопатки испытывают только растягивающие нагрузки; изготовленные из алюминиевого сплава АК6, они могут надежно работать при окружной скорости до 500 м/с.

Толщина лопаток

у основания обычно равна

1-1,5 мм, а

количество их на диаметре

![]() определяется минимальным диаметром

фрезы.

определяется минимальным диаметром

фрезы.

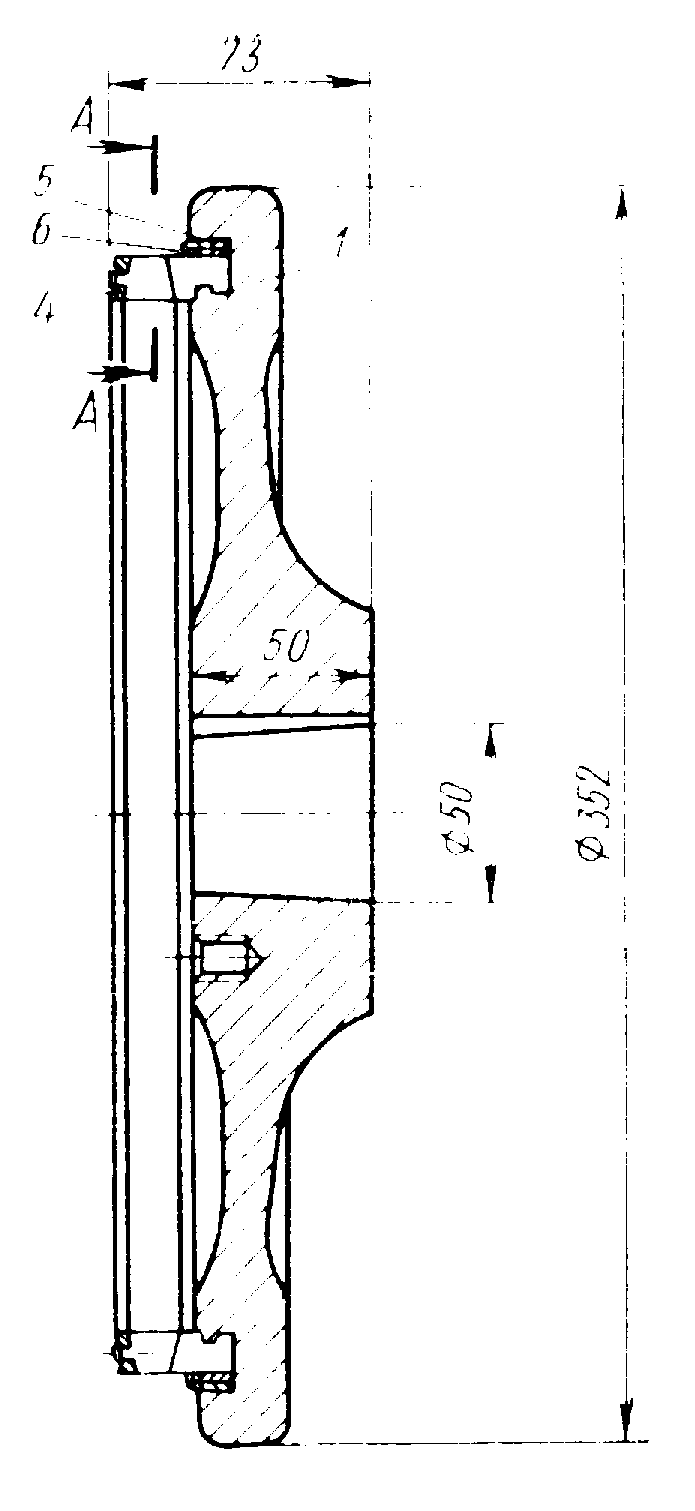

В настоящее время в отечественных турбодетандерах нашли широкое применение радиально-осевые рабочие колеса закрытого типа (рис. 4).

Рис. 4. Закрытое рабочее колесо реактивного турбодетандера радиально-осевого типа: 1 - лопаточный диск; 2 - крыльчатка; 3 - покрывной диск; 4 - заклепки;

5 - гребень лабиринтного уплотнения.

В эксплуатации еще находятся турбодетандеры активного типа. Колеса этих машин выполнены наборными или цельнофрезерованными с большим количеством коротких лопаток - до 125 шт. (рис. 5).

Рис. 5. Рабочее колесо активного турбодетандера с наборными лопатками:

1 - диск рабочего колеса; 2 - сопатка; 3 – проставка; 4 - ободок; 5 - замковое кольцо; 6 - клиновое кольцо.

После окончательного изготовления рабочие колеса сравнительно больших диаметров (d1100 мм) подвергаются статической балансировке в специальных качалках. Допустимая величина небаланса принимается такой, чтобы вызываемое ею смещение центра тяжести рабочего колеса с оси вращения не превышало 5 мкм.

Криогенные турбодетандеры

Турбоагрегаты используются в технологических циклах установок разделения воздуха и азотных ожижителей. Основным узлом турбоагрегата является модуль, соединяющий в единый блок ступени турбодетандера и тормозного компрессора. Отличительная особенностью агрегата заключается в том, что совершенство конструкции в сочетании с использованием мощности детандера для дополнительного сжатия рабочего газа в центробежном компрессоре существенно повышает технико-экономические показатели установок разделения воздуха нового поколения. В создаваемых системах термостатирования в качестве источника холода применяется турбодетандерный агрегат, что позволяет исключить инерционность технологических процессов и обеспечивает требуемую динамику выхода системы на рабочий режим.

ПРОЦЕСС СЖАТИЯ

Рабочее тело, представляющее к концу процесса наполнения смесь свежего заряда с остаточными газами, в процессе развития рабочего цикла подвергается сжатию. Сжатие рабочего тела предшествует процессу сгорания топлива.

Одним из основных параметров, определяющих развитие процесса сжатия и всего цикла в целом, является степень сжатия ε. Чем выше степень сжатия, тем при прочих равных условиях выше степень расширения газов, образующихся в процессе сгорания топлива. Соответственно этому расширяются пределы изменения состояния рабочего тела, что повышает степень преобразования теплоты в работу.

Для повышения термодинамических показателей цикла степень сжатия стремятся увеличивать. Однако в реальных условиях ε ограничена в зависимости от типа двигателя, его конструкции и условий применения. Для карбюраторных двигателей степень сжатия ограничивается детонацией, вероятность возникновения которой повышается с ростом температуры и давления конца сжатия и в процессе сгорания топлива. Для карбюраторных двигателей ε = 6 - 10; для дизелей ε = 13 - 23,5. Минимальное значение степени сжатия дизеля определяется условиями надежного воспламенения топлива. Поэтому необходимо, чтобы температура рабочего тела в конце сжатия (определяемая в) превышала температуру самовоспламенения топлива не менее чем на 200—300 К. Максимальное значение ε для дизелей определяется выполнением условий обеспечения заданной надежности двигателя.

При рассмотрении теоретических циклов предполагали, что процесс сжатия рабочего тела развивается без теплообмена (адиабатически). В реальных двигателях процесс сжатия носит сложный характер и сопровождается переменным теплообменом между рабочим телом и стенками цилиндра. Кроме того, в процессе сжатия происходит утечка рабочего тела через неплотности поршневых колец и клапанов, а в карбюраторном двигателе — испарение частиц топлива, поступившего в цилиндр в капельножидком состоянии. В этих условиях процесс сжатия является политропным с переменным показателем политропы n'.

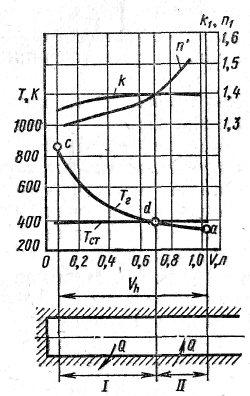

Изменение n' во время процесса сжатия приведено на рис. 1 (здесь показано также изменение температуры рабочего тела и показателя адиабаты К). В начальный период сжатия температура рабочего тела ниже температуры стенок цилиндра. На рассматриваемом участке процесса повышение температуры и внутренней энергии рабочего тела происходит не только в результате подвода теплоты от стенок, но и за счет работы сжатия, причем показатель политропы n' больше показателя адиабаты k. По мере повышения температуры рабочего тела интенсивность подвода теплоты снижается, показатель политропы сжатия уменьшается, причем его значение приближается

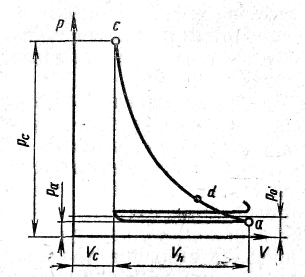

Риc. 1. Изменение температуры рабочего тела, показателя адиабаты k и показателя политропы n' в процессе сжатия для транспортного дизеля:

I - отвод теплоты в стенки; II - подвод теплоты к газу

Рис. 2, Характер протекания процесса сжатия в действительном цикле четырехтактного двигателя

к значению показателя адиабаты k. В момент, когда температура рабочего тела сравняется с температурой стенок, теплообмен на мгновение прекратится.

При дальнейшем сжатии температура рабочего тела превышает температуру стенок. Тепловой поток изменяет направление — рабочее тело отдает теплоту стенкам, показатель политропы становится меньше показателя адиабаты (n' < k) и непрерывно уменьшается с повышением температуры рабочего тела.

Для упрощения расчета цикла переменный по ходу сжатия показатель n' заменяют некоторым средним, постоянным по значению показателем n1 при pVn = const.

Характер протекания процесса сжатия в действительном цикле четырехтактного двигателя показан на рис. 2.

Параметры рабочего тела в конце сжатия определяются с учетом среднего значения показателя политропы n', постоянного для всего процесса. Принимая, что начало сжатия, совпадает с НМТ, имеем

![]()

![]()

При расчете рабочего цикла n' следует назначать исходя из особенностей проектируемого двигателя с учетом факторов, влияющих на развитие процесса сжатия.

ПРОЦЕСС РАСШИРЕНИЯ

При расширении часть тепловой энергии, подведенной к рабочему телу при сгорании топлива, преобразуется в механическую и расходуется на совершение работы.

В реальных условиях расширение начинается в ВМТ и в начальной стадии протекает одновременно с процессом сгорания.

К числу факторов, определяющих развитие процесса расширения, относятся продолжающееся тепловыделение, обусловленное догоранием топлива, и теплоотдача в стенки цилиндра. При этом соотношение между количеством теплоты, подведенной к рабочему телу и отведенной от него, непрерывно меняется. На процесс расширения влияют также утечка газа, вызванная неплотностями, изменение интенсивности диссоциации и теплоемкости рабочего тела.

Таким образом, расширение рабочего тела следует рассматривать как политропный процесс с переменным показателем политропы n'. Однако вследствие трудностей, возникающих при использовании переменных значений n', при расчетах действительный процесс расширения заменяют условным с некоторым средним по значению показателем n'2.

В зависимости от типа двигателя и режима его работы средние показатели политропы расширения n'2 = 1,18 - 1,32.

Начальные и конечные параметры рабочего тела в процессе расширения расчетного цикла связаны известными термодинамическими соотношениями

![]()

Учитывая, что

![]()

получаем

![]()

Для карбюраторных двигателей ρ = 1, поэтому