- •Билет №10

- •1. Качество поверхностей деталей машин

- •2. Изготовление червячных поверхностей.

- •3.Методы исследования точности.

- •4.Изготовление шлицевых и шпоночных пазов.

- •5. Отделочная обработка(суперфиниширование, хонингование, полирование, алмазное выглаживание, обработка роликами и шариками, вибронакатывание)

- •Обработка поверхностей пластическим деформированием

- •Билет№6

- •3.Технологичность конструкции деталей.

- •4.Оборудование, схемы обработки, применяемые при обработке призматических деталей, при фрезеровании сверлении.

Билет№6

3.Технологичность конструкции деталей.

Технологичность можно определить как «совокупность свойств конструкции детали, проявляемых в возможности оптимальных затрат труда, средств, материалов и времени при технической подготовке ее производства, изготовлении, эксплуатации и ремонте и обеспечении технологичности сборочной единицы, в состав которой она входит». Технологичность конструкции детали, обрабатываемой резанием, зависит от рационального выбора заготовки, технологичности формы детали, правильной простановки размеров и оптимального задания точности и шероховатости поверхности.

Технологичность формы детали оценивают с учетом особенностей выбранного технологического метода обработки, технологических возможностей оборудования, характера производства и конкретных условий производства. Требования к форме детали зависят от особенностей обработки на однотипных станках с различной степенью автоматизации цикла обработки, с различными технологическими возможностями. Например, сложная фасонная поверхность нетехнологична при ее обработке на станке с ручным управлением и технологична для станка с программным управлением.

Различают требования к форме детали при ее массовом и индивидуальном производстве, на предприятиях с различной номенклатурой оборудования, с различными производственными традициями и культурой производства. Конструкция деталей независимо от технологического метода обработки должна обеспечивать простое, удобное и надежное закрепление ее на станке. Для этого детали придают высокую жесткость. Для закрепления нежестких деталей требуются более сложные и дорогие приспособления, а также значительные затраты времени на их установку на станке. Например, нежесткие валы закрепляют в центрах и одном или нескольких люнетах, в то время как короткие жесткие валы можно быстро и просто установить в трех кулачковом самоцентрирующем патроне. При обработке нежестких деталей нельзя использовать высокопроизводительные режимы резания, так как увеличение подачи и глубины резания приводит к значительному деформированию детали под действием сил резания. Простая конфигурация детали и развитые базовые поверхности позволяют использовать для ее закрепления такие простые и дешевые универсальные приспособления, как патроны, машинные тиски и т. д.

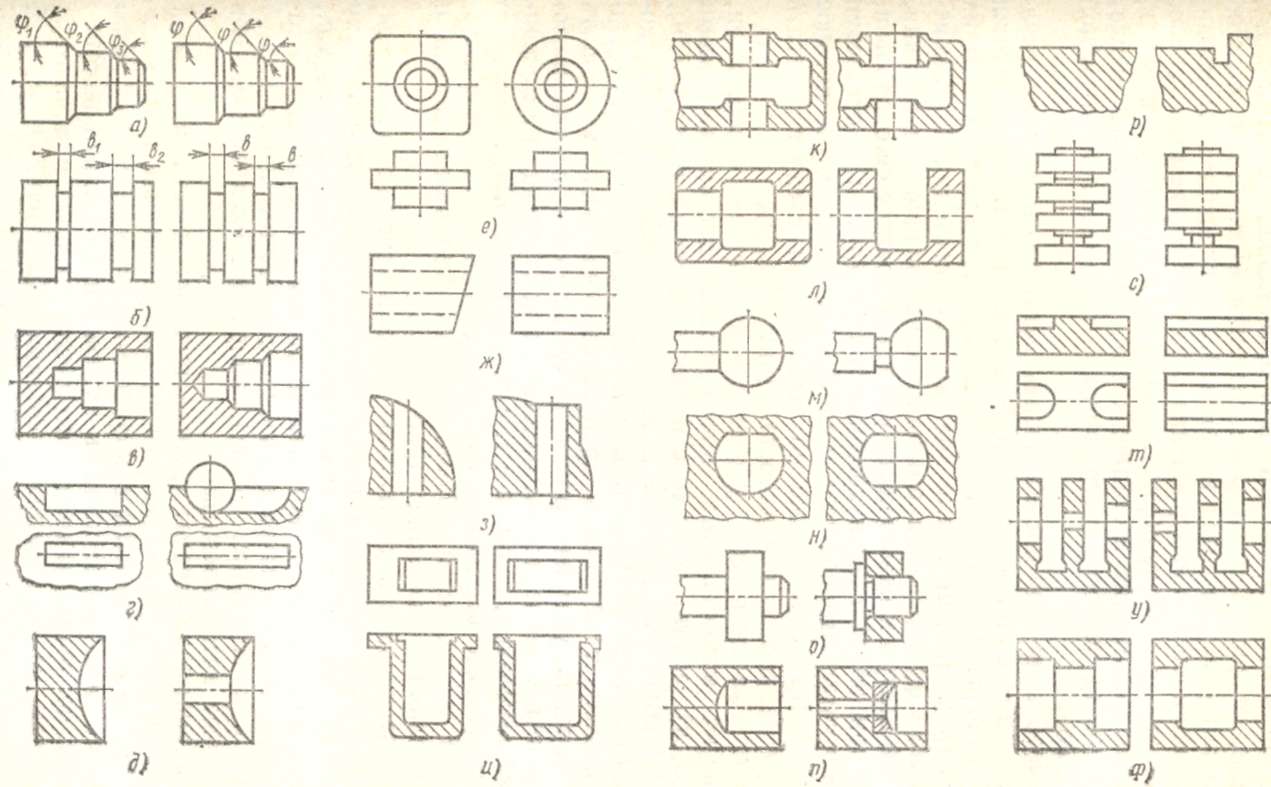

Размеры поверхностей детали должны соответствовать нормальному ряду длин и диаметров, так как это позволит обрабатывать их стандартным инструментом (рис. 135). В случае обработки детали нестандартного размера потребуется более дорогой нестандартный инструмент или дополнительные операции для получения заданного чертежом размера и формы поверхности. При этом эскизы, расположенные слева, характеризуют нетехнологичную, а справа - технологичную конструкцию.

Конические переходы (рис. 135, а) между ступенями вала и фаски следует обрабатывать одним из стандартных токарных проходных резцов с главным углом в плане ср, составляющим 30°, 45°, 60°, 90°. Размеры отверстий должны соответствовать размеру стандартного сверла. Геометрические элементы детали должны быть унифицированы по форме и размерам. Это сократит номенклатуру потребного инструмента, повысит производительность обработки. Так, канавки (рис. 135, б) одной и той же детали следует обрабатывать одним канавочным резцом с шириной режущей кромки, равной ширине канавки.

Форма поверхностей должна соответствовать форме стандартного инструмента. Например, просверленные отверстия должны проектироваться с конической поверхностью (рис. 135, в), которая образуется режущей кромкой сверла. Форму шпоночного паза (рис. 135, г) следует принимать в соответствии с размерами шпоночной или дисковой фрезы. Отдельные участки режущей кромки должны работать в приблизительно одинаковых условиях. Значительное различие в скорости резания на кромке приводит к его неравномерному износу (рис. 135, д). Близко к оси вращения скорость резания мала, и инструмент не режет, а сминает материал заготовки. Наличие осевого отверстия существенно облегчает процесс резания.

Необходима безударная работа инструмента, которую обеспечивает плавные врезание его в материал заготовки и выход. Это достигается, в частности, наличием фасок и канавок для выхода инструмента. Безударную обработку торцов детали можно получить при замене прямоугольного фланца круглым (рис. 135, е).

Рис. 135. Примеры технологических требований, предъявляемых к конструкциям деталей, обрабатываемых на металлорежущих станках (эскизы, расположенные слева, характеризуют нетехнологичную, а справа - технологичную конструкции)

Конструктивные элементы деталей не должны вызывать вредных изгибных деформаций инструмента, особенно на его входе и выходе из заготовки, поэтому при протягивании (рис. 135, ж), сверлении, зенкеровании и развертывании (рис. 135, з) поверхность, в которую врезается инструмент, должна быть перпендикулярна направлению его движения. Это требование имеет особое значение для заготовок, обрабатываемых на агрегатных станках, автоматических линиях и станках с ПУ, на которых используют большое число осевого инструмента с недостаточной изгибной жесткостью.

Целесообразно так проектировать детали, чтобы сила резания не изменялась в процессе обработки, так как такие изменения вызывают погрешности формы. Так, ширина фрезеруемых плоских участков (рис. 135, и) детали должна быть постоянной. Изменение ширины фрезерования приводит к изменению сил резания. Свободный доступ к поверхности упрощает процесс ее обработки, поэтому при обработке внутренних торцов (рис. 135, к) доступ к ним облегчают увеличением диаметра отверстия, через которое вводится инструмент. Также по возможности следует избегать обработки закрытых поверхностей (рис. 135, л).

Следует максимально упрощать фасонные поверхности, отделять их от остальных поверхностей детали канавками (рис. 135, м), делать поверхности симметричными (рис. 135, н). Это делает обработку дешевле и позволяет использовать высокопроизводительные режимы резания. Упрощение конфигурации детали позволяет облегчить процесс ее обработки, уменьшить объем материала, удаляемого в стружку. Упрощать деталь можно расчленением ее на несколько простых, с последующим их соединением запрессовкой, сваркой и т. д. (рис. 135, о, п). Значительно облегчить процесс обработки можно разграничением (например, канавками) поверхностей, обрабатываемых различными методами или на различных операциях (рис. 135, р).

Производительность обработки резко возрастает, если конструкция детали позволяет применить многоместную обработку (рис. 135, с). Заготовки следует устанавливать без зазоров так, чтобы выход инструмента из одной заготовки совмещался со входом в другую. Предпочтительнее конструкции, допускающие обработку напроход (рис. 135, т), например, следует заменить полузакрытые пазы сквозными.

Особое внимание следует уделять технологичности корпусных деталей, для которых характерны высокая стоимость и трудоемкость обработки. Отверстия в корпусных деталях целесообразно делать соосными. Те отверстия, к которым предъявляют высокие требования по точности взаимного расположения, рационально обрабатывать, не раскрепляя заготовки. Конструкция деталей должна обеспечивать обработку отверстий за один рабочий ход, а их диаметры должны последовательно изменяться (рис. 135, у, ф). Конкретные технологические методы обработки также предъявляют определенные требования к конструкции деталей. Например, детали, обрабатываемые на протяжных станках, должны иметь равномерную жесткость по длине протягивания и достаточную прочность. Детали, получаемые на станках токарной группы, должны иметь максимальное число поверхностей вращения, что облегчит их полную обработку на одном станке. Отверстия, обрабатываемые на сверлильных станках, целесообразно делать сквозными, ступенчатой формы.

Технологические особенности каждого станка также следует учитывать при проектировании детали. Так, заготовки, обрабатываемые на токарных автоматах должны иметь минимальное число различных диаметральных размеров. Многорезцовые полуавтоматы наиболее рационально использовать для обработки валов, у которых длины ступеней кратны, убывают по диаметральному размеру в одну сторону. В этом случае упрощается наладка станка, значительно сокращается основное (технологическое) время. Если конструкция вала симметрична относительно его середины, то он может быть обработан с обеих сторон при одной наладке.

При обработке на станках с программным управлением в некоторых случаях предъявляют к конструкциям обрабатываемых деталей менее жесткие требования. Например, сложные фасонные контурные и объемные поверхности могут быть получены без особых трудностей. Причем программа их обработки может быть задана даже в виде аналитической функции. Сложные детали, которые при обработке на станках с ручным управлением рационально было делать из отдельных элементов, на станках с программным управлением можно изготовлять цельными. Поверхности корпусной детали, обрабатываемой на многооперационном станке, должны быть расположены таким образом, чтобы они были обращены к шпинделю станка при повороте детали вокруг одной ее оси.