- •Билет №10

- •1. Качество поверхностей деталей машин

- •2. Изготовление червячных поверхностей.

- •3.Методы исследования точности.

- •4.Изготовление шлицевых и шпоночных пазов.

- •5. Отделочная обработка(суперфиниширование, хонингование, полирование, алмазное выглаживание, обработка роликами и шариками, вибронакатывание)

- •Обработка поверхностей пластическим деформированием

- •Билет№6

- •3.Технологичность конструкции деталей.

- •4.Оборудование, схемы обработки, применяемые при обработке призматических деталей, при фрезеровании сверлении.

Билет №10

1. Качество поверхностей деталей машин

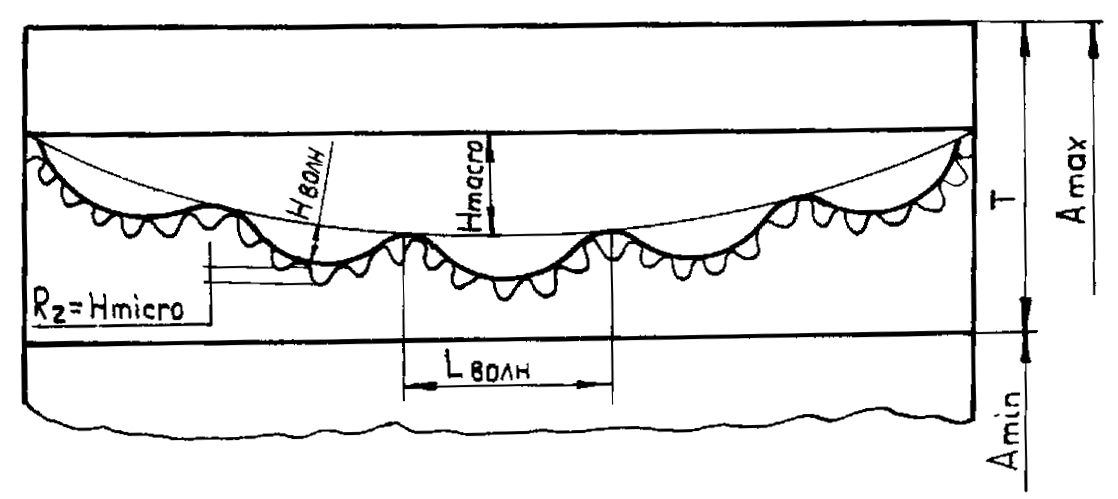

Качество поверхностей деталей машин характеризуется рельефом поверхности и физико-механическими свойствами поверхностного слоя. Рельеф

поверхности определяется макрогеометрией(волнистость) и микрогеометрией (ше

роховатостью). (Рис.15.1). Макронеровности – это погрешности формы, такие, как

овальность, конусность, бочкообразность, седлообразность для цилиндрических

поверхностей, выпуклость и вогнутость для плоских.

Шероховатость поверхности – совокупность неровностей поверхности относительно малыми шагами, рассматриваемых на определенной базовой длине. Волнистость занимает промежуточное положение между макронеровностями и шероховатостью и представляет совокупность более или менее одинаковых периодически повторяющихся неровностей, у которых шаг между смежными возвышенностями или впадинами превышает базовую длину или соизмерим с нею. Возникновение волнистости связано с вибрациями технологической системы. Обычно волнистость включается в отклонение формы.

Рис.15.1.Рельеф

поверхности.

Рис.15.1.Рельеф

поверхности.

Шероховатость поверхности оценивается рядом параметров, которые регламентированы ГОСТом. Средняя линия профиля – линия, имеющая форму

номинального профиля и проведенная так, что в пределах базовой длины среднее

квадратичное отклонение профиля до этой линии минимально. Отклонения профи

ля – расстояние между любой точкой профиля и средней линией, измеренное по

н ормали,

проведенной к средней линии через эту

точку профиля. Высота неровностей

профиля по 10 точкам: Rz –

сумма средних арифметических абсолютных

значений отклонений точек пяти наибольших

минимумов и пяти наибольших максимумов

профиля в пределах базовой длины:

ормали,

проведенной к средней линии через эту

точку профиля. Высота неровностей

профиля по 10 точкам: Rz –

сумма средних арифметических абсолютных

значений отклонений точек пяти наибольших

минимумов и пяти наибольших максимумов

профиля в пределах базовой длины:

где Hi max –

отклонения пяти наибольших максимумов

профиля; Hi min

– отклонения пяти наибольших минимумов

профиля. Для средней линии, имеющей

форму

где Hi max –

отклонения пяти наибольших максимумов

профиля; Hi min

– отклонения пяти наибольших минимумов

профиля. Для средней линии, имеющей

форму

отрезка прямой, ,

где hi max – расстояние от высших точек

пяти наибольших максимумов до линии, параллельной средней и не пересекающих профиль; hi min – расстояние от низших точек пяти наибольших минимумов до

этой же линии.

На картах эскизов, относящихся к операциям, при которых удаляется слой ма

териала (точение, шлифование, полирование и т.д.), в обозначении шероховатос-

т![]()

![]()

![]() и

используют знак , например ,

и

используют знак , например ,

Качество поверхностей деталей машин непосредственно влияет на такие важней

шие эксплуатационные характеристики машин, как прочность, долговечность,

износостойкость, сопротивляемость коррозии, шум в передачах и т.д.

2. Изготовление червячных поверхностей.

3.Методы исследования точности.

Понятие «точность» для любой детали характеризуется:

а)точность размеров (диаметр, длины, ширины);

б) точность формы: которая определяется степенью соответствия реальной поверхности геометрически правильной поверхности;

в) точностью расположения относительно других поверхностей;

г) шероховатостью, т.е. степенью отличия от идеально гладкой поверхности.

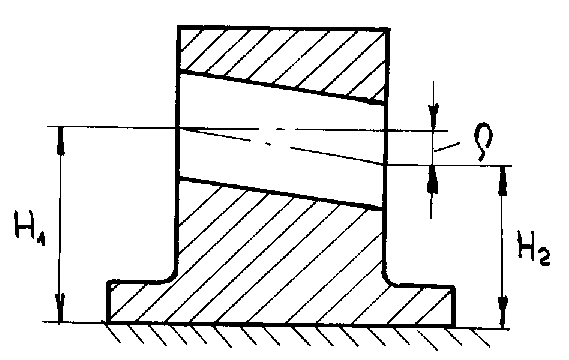

Погрешность формы, размеров и расположения поверхностей во многих случаях связаны между собой. Например, при изменении расстояния Н (рис.9.1. необходимо учитывать величину ρ, характеризующую отклонение от параллельности оси отверстия и нижней плоскости корпусной детали.

На точность обработки влияют следующие факторы:

1. Органические погрешности схемы формообразования.

2. Геометрические погрешности станка ненагруженном состоянии.

3.Погрешности режущих инструментов и приспособле-

Ний.

Рис.9.1.

Взаимосвязь погрешностей размеров и

расположения

Рис.9.1.

Взаимосвязь погрешностей размеров и

расположения

поверхностей.

4. Упругие и пластические деформации технологической системы.

5. Тепловые деформации технологической системы.

6. Деформации детали при распределении внутренних напряжений, возникающих в процессе получения исходной заготовки и ее обработки.

7.Размерный износ инструмента.

8.Погрешность измерений в процессе обработки.

9. Погрешность настройки станков.

10. Погрешности базирования и закрепления.