- •Содержание

- •Глава 1. Уплотнения, у которых при монтаже создается контактное давление, превышающее давление уплотняемой жидкости.

- •Глава 2. Уплотнения, у которых при монтаже создается лишь начальное контактное давление, увеличивающееся в процессе работы под действием давления жидкости.

- •Введение

- •Глава 1. Уплотнения, у которых при монтаже создается контактное давление, превышающее давление уплотняемой жидкости.

- •Сальниковые набивки.

- •1.2 Сальниковые уплотнения, поджатые пружиной.

- •Глава 2. Уплотнения, у которых при монтаже создается лишь начальное контактное давление, увеличивающееся в процессе работы под действием давления жидкости.

- •2.1 Уплотнение кольцами, поставленными с натягом

- •2.2 Комбинированные кольцевые уплотнения

- •2.3 Манжетные уплотнения

2.2 Комбинированные кольцевые уплотнения

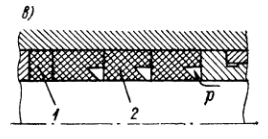

Существенными недостатками применяемых резиновых уплотнений являются: прилипание резины к сопряженным металлическим поверхностям в состоянии покоя, значительные силы трения при страгивании штоков с места, выдавливание резины в зазоры. Эти недостатки значительно ослаблены в комбинированных кольцевых уплотнениях, в которых используются резиновые уплотнительные кольца в сочетании с рабочими кольцами из пластмассы, обладающей нужными свойствами ( Рис. 2.3).

Рис. 2.3. Комбинированное кольцевое уплотнение поршня и штока: 1- пластмассовое кольцо, 2- резиновое кольцо

В таких уплотнениях трение уменьшается до минимума, увеличивается их долговечность и повышается пределы колебаний допускаемой температуры рабочей жидкости. С уменьшением сил трения уменьшается потребная мощность привода, а также количество тепла, выделяемого в агрегате.

Подобные конструкции уплотнений успешно применяются при давлениях от 0 до 35МПа и температурах от -80 до +250º С. В качестве материалов рабочего кольца применяется фторопласт, обладающий малым коэффициентом трения. Резина должна поджимать фторопласт к поверхности скольжения. Эффективность уплотнения зависит от принятого соотношения размеров пластмассового и резинового колец. При выборе резины следует учитывать ее твердость, рабочую жидкость и температуру жидкости.

2.3 Манжетные уплотнения

Резиновые манжеты по сравнению с резиновыми уплотнительными кольцами допускают применение более высоких давлений, имеют меньшую утечку жидкости при работе и большую долговечность, хотя их конструкция сложнее и габариты больше, а также выше силы трения и потери энергии в уплотнениях при движении.

Манжеты бывают нормальные (Рис. 2.4, а), шевронные (рис. 2.4, б) и прямоугольные однолопастные (рис. 2.4, в). Размеры манжет предусмотрены стандартами: нормальные – ГОСТ 6969-54 и шевронные – ГОСТ 9041-59.

Рис. 2.4 Типы манжетных уплотнений: а- нормальная манжета (ГОСТ 6969-54) в сборке; б – шевронные манжеты (ГОСТ 9041-59) в сборке; в – однолопастные манжеты в сборке: 1 – сальник; 2 – манжета.

В качестве материала нормальных манжет применяется резина, шевронных – прорезиненная хлопчатобумажная ткань и резина, иногда капрон, полихлорвинил, прорезанный текстолит, кожа и др. В случаях специального использования манжеты могут быть выполнены из ковкого чугуна, нержавеющих сталей, никелевых сплавов. Прямоугольные манжеты изготавливают из прорезиненной ткани и твердой резины.

Наиболее широкое применение нашли нормальные и шевронные манжеты. Прямоугольные манжеты имеют большие габариты, а также, ввиду большой их жесткости, для запирания жидкости при малых давлениях требуют предварительной осевой затяжки, что вызывает большие силы трения. Поэтому эти манжеты находят применение в сочетании с сальниковой набивкой, например в ковочных прессах при сравнительно высоких давлениях.

Манжеты обычно устанавливают в сочетании с металлическими подманжетными кольцами. Однако, как показывают эксперименты, манжеты при наличии постоянного направления давления жидкости способны надежно запирать жидкость и без подманжетных колец.

Рис. 2.5. Уплотнение поршня и штока манжетами: 1 – латунная втулка; 2 – манжета; 3 – подманжетное кольцо; 4 – опорное кольцо.

Конструкции уплотнения штока и поршня при использовании нормальных манжет представлены на рис. 2.5

Манжеты применяют при давлении жидкости приблизительно до 50 МПа и скорости перемещения штока и поршня до 12 м/с.

Допускаемое давление жидкости и скорость перемещения определяется из условий обеспечения заданной долговечности манжет и отсутствия недопустимого нагрева гидравлического агрегата за счет сил трения в уплотнениях. Приближенное значение максимального давления жидкости, которое допускается прочностью манжет, можно определить из рассмотрения прочности лопасти на разрыв от силы трения, возникающей на соответствующем участке лопасти,

Где

![]() -

толщина лопасти;

-

толщина лопасти;

![]() - расстояние от острой запирающей кромки

до рассматриваемого сечения;

- расстояние от острой запирающей кромки

до рассматриваемого сечения;

![]() -

предел прочности резины на разрыв;

-

предел прочности резины на разрыв;

![]() -

коэффициент трения.

-

коэффициент трения.

Заключение

В настоящее время набивки применяются очень редко. Они сохранились только в системах, работающих в тяжелых условиях (агрессивные среды, высокие температуры (до 450оС) и давления (до 90 МПа)).

Преимуществом манжетных, кольцевых и комбинированных уплотнений перед набивками является возможность обеспечения герметичности при значительно меньших контактных давлениях, создаваемых при монтаже.

В настоящее время U-образные манжеты из полиуретана используются для уплотнения штоков гидравлических цилиндров и являются элементами доказанного качества, благодаря отличным механическим свойствам, особенно для применения в цилиндрах стандартной конструкции, в мобильной гидравлике при тяжелых условиях эксплуатации.

Надежность поршневых уплотнений обеспечивает допустимую величину утечки, прочность на стирание, устойчивость в рабочей среде, термическую стойкость при высоких и низких температурах. Все эти условия, как и компактная форма и простой монтаж, необходимы для удовлетворения требованиям производства и принятия функциональных решений при применении уплотнений.

Полиамидные шевронные многорядные уплотнения плунжеров (штоков) и цилиндров гидравлических устройств предназначены для работы в средах воды или эмульсии при давлении до 100Мпа. Общим недостатком для всех манжетных уплотнений является необходимость в специальных распорных устройствах (манжето-держателях) и в установке манжет в разъемных канавках. Указанного недостатка лишены уплотнения резиновыми кольцами круглого, прямоугольного, Х-образного и других сечений, а также комбинированные уплотнения.

Для уплотнения гидроагрегатов с минимальным трением, а также газов и агрессивных сред целесообразно применять комбинированные резинофторопластовые и металлофторопластовые уплотнения.

Список используемой литературы

Макаров Г. В. Уплотнительные устройства. Изд. 2-е переработанное и дополненное, 1973г.

Бартенев Г. М., Галил-Оглы Ф. А. Динамическая усталость и механизм разрушения резины при многократных деформациях, 1955г.

Гидравлика, гидромашины и гидроприводы. Т.М. Башта, С.С. Руднев, Б.Б. Некрасов и др. – М., Машиностроение, 1982.

Гидравлика и гидропривод: Учебное пособие/Н.С.Гудилин, Е.М. Кривенко, Б.С. Маховников и др. Под ред. И.Л. Пастоева – М., Изд-во Моск-го гос. горн. ун-та, 2001.