- •1 Введение.

- •2. Служебное назначение и конструкция машины.

- •3.Изучение служебного назначения машины.

- •4. Анализ служебного назначения агрегатного станка.

- •5 Классификация процессов сборки.

- •6. Структура и содержание технологического процесса сборки.

- •7. Виды работ, входящих в процесс сборки.

- •8. Анализ технологичности конструкции машины

- •9. Требования к оформлению конструкции машины.

- •10 Расчет показателей технологичности.

- •11 Деление машин на сборочные единицы. Понятия и определения.

- •12 ..Рекомендации при делении изделия на сборочные единицы и детали.

- •13. Расчет размерных цепей. Основные понятия и определения. Прямая и обратная задача.

- •14. Метод полной взаимозаменяемости. Способ назначения равных допусков. Методика расчета.

- •15.Метод полной взаимозаменяемости. Способ назначения допусков одного квалитета точности. Методика расчета.

- •16 Пример решения задачи методом полной взаимозаменяемости.

- •17 Метод неполной взаимозаменяемости. Способ назначения равных допусков. Методика расчета.

- •18 Метод неполной взаимозаменяемости. Способ назначения допусков одного квалитета точности. Методика расчета.

- •19 Пример решения задачи методом неполной взаимозаменяемости

- •20 Метод групповой взаимозаменяемости.

- •21 Пример решения задачи методом групповой взаимозаменяемости.

- •22 Методы регулирования и пригонки. Сущность методов. Методика расчета методом регулирования.

- •23 Пример расчета методом регулирования.

- •24 Способы и примеры регулирования при сборке узлов машин.

- •25 Исходные данные и последовательность разработки технологического процесса сборки.

- •26 Составление технологической схемы и циклограммы сборки машины.

- •27 Нормирование сборочных операций.

- •28 Оформление технологической документации.

- •29Организационные формы сборки и их связь с типом производства. Общая характеристика.

- •30 Непоточная сборка.

- •31. Поточная сборка

- •32. Выбор схемы расположения сборочного участка

- •33. Расчет численности работающих сборочного цеха. Расчет площади участка

- •34. Расчет зазоров(натягов) в соединениях. Схемы полей допусков соединений

- •35. Сборка соединений с натягом. Механическая запрессовка

- •36Пример расчёта усилия запрессовки.

- •37Сборка соединения с нагревом или охлаждением. Пример

- •38Сборка соединений с переходными посадками

- •39. Сборка резьбовых соединений.

- •40. Затяжка крепёжных деталей.

- •41 Способы стопорения резьбовых соединений

- •42. Сборка шпоночных соединений. Посадки призматических шпонок.

- •43. Сборка узлов с подшипниками качения. Пример соединения с натягом подшипника с валом.

- •44. Сборка неразъемных подшипников скольжения.

- •45. Сборка разъемных подшипников скольжения.

- •46 Сборка цилиндрических зубчатых передач

- •47Контроль качества сборки цилиндрических зубчатых передач.

- •48Сборка конических зубчатых передач.

- •49 Контроль качества сборки конических зубчатых передач и регулировки зацепления.

- •50 Сборка червячных передач.

- •51 Контроль качества сборки червячной передачи

- •52 Регулировка подшипников и зацепления червячной передачи.

28 Оформление технологической документации.

После разработки технического процесса сборки заполняет технические документы, которые определены ГОСТ 3.1119-83 и ГОСТ 3.1121-84. В общем случае технологическая документация содержит следующие документы:

Маршрутная карты (МК) , в которой дают описание операции сборки и указывают сопутствующие операции (процессы) в технологической последовательности выполнения

Операционную карту (ОК) для описания отдельных операций по переходам с указанием соответствующих технологических режимов.

Карты типового (группового) технологического процесса (КТТП)

Карта эскизов (КЭ) для графического иллюстраций к документам на процессы и операции (выбор форм КЭ устанавливает разработчик документов)

Карту технической информации (КТИ) для указания переменной информации к типовому (групповому) техническому процессу.

Ведомость технических документов (ВТД) для указания состава сборочных единиц (изделий) к типовому (групповому )техническому процессу для ускорения поиска и нахождения соответствующих документов и данных.

Комплектовочную карту (КК) для указания данных по комплектации составным частям изделия или сборочной единицы, а так же для указания данных по основным и вспомогательным материалам на технологический процесс ( операцию)

Ведомость деталей (сборочных единиц) к типовому (групповому) технологическому процессу (ВТП) операции (ВТО)

Формы и требования к заполнению и оформлению документов на технологические процессы (операции) сборки содержит ГОСТ 3.1407-86.

При описании операций приведенных в формах запись информации следует выполнить в следующем порядке.

Описания содержания переходов в операциях следует выполнить с привязкой к служебному символу «0» по всей длине строки с переносом информации на следующие строки. Указания данных по технологической оснастке следует выполнять с привязкой к служебному символу «Т».

Для внесения изменений следует оставлять незаполненную одну, две строки между информациями, между комплектующих и данными , между основными и вспомогательными материалами.

29Организационные формы сборки и их связь с типом производства. Общая характеристика.

Организационные формы сборки определяется типом и условиями производства. При этом решающими факторами является объем выпуска изделий в календарном периоде времени, трудоемкость сборочных работ и экономическая эффективность.

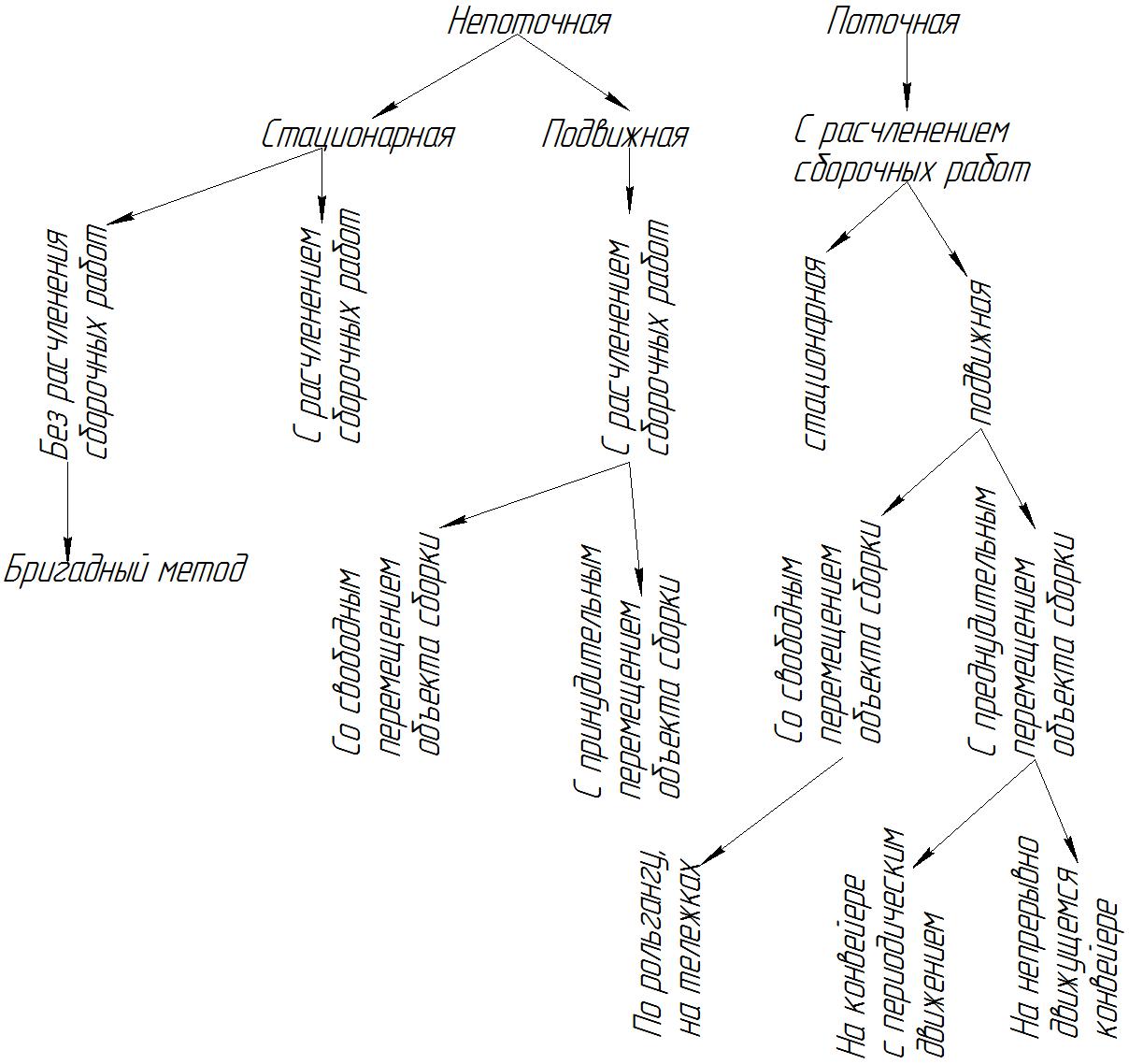

Организационные формы сборки :

Трудоемкость сборки предварительно может быть определена сравнением с трудоемкостью сборки аналогичной машины или расчетом по укрупнённым нормативам.

30 Непоточная сборка.

Непоточная сборка характеризуется тем, что операции выполняются за разные промежутки времени, поэтому возможно «пролеживание» деталей и сборочных единиц между операциями.

Непоточная стационарная сборка без расчленения сборочных работ характеризуется тем, что весь процесс сборки выполняется на одной сборочной позиции: стенде, станке, рабочем месте. Сборочные работы выполняются, как правило, бригадой рабочих последовательно, т.е. от начала до конца.

Достоинства этого метода сборки:

Неизменное положение базовой детали, что способствует достижению высокой точности собираемого изделия.

Использование универсальных транспортных средств, приспособлений и инструментов, что сокращает продолжительность и стоимость технологической подготовки производства.

К недостатка метода следует отнести :

Увеличение длительности общего цикла сборки, выполняемой последовательности.

Требования высокой квалификации рабочих

Область применения такой организационной формы сборки является единичное и мелкосерийное производство крупногабаритных деталей.

Непоточная стационарная сборка с расчленением сборочных работ предполагает дифференциацию процесса узлового и общую сборку. Сборка каждой единицы и общая сборка выполняется в одно и то же время разными бригадами (сборщиками). Собираемая машина остается неподвижной на одном стенде. В результате такой организации длительность процесса сборки сокращается.

Расчетное число рабочих позиций или стендов для параллельной сборки одинаковых объектов определяется по формуле:

Где То – расчетная трудоемкость всех переходов одного объекта

Тс – расчетная трудоемкость переходов, выполнение которых совмещено во времени с выполнением других объектов

Т – расчетный такт сборки

Расчетный такт выпуска определяется по формуле :

Где Ф – действительный фонд рабочего времени

N – годовой объем выпуска изделий

Непоточная подвижная сборка характеризуется последовательным перемещением собираемого изделия от одной позиции к другой, которое может быть свободным и принудительным. Технологической процесс при этом разбивается на отдельные операции, выполняемые одним или несколькими рабочими.

При сборке со свободным перемещением рабочий, закончив свою операцию, с помощью средств механизации или вручную перемещает собираемую сборочную единицу на следующую рабочую позицию.

При сборке с принудительным перемещением объект сборки передвигают с помощью конвейера или тележек, имеющих общий привод.

Расчетное число рабочих позиций, которые должны пройти собираемый объект в процессе сборки, определяется по формуле:

Где

– расчетное время ,необходимой для

перемещения одного собираемого объекта

с рабочей позиции на следующую

– расчетное время ,необходимой для

перемещения одного собираемого объекта

с рабочей позиции на следующую

– число параллельных

потоков, необходимых для

выполненияпроизводственных программ

параллельной сборки одинаковых

собираемых объектов.

– число параллельных

потоков, необходимых для

выполненияпроизводственных программ

параллельной сборки одинаковых

собираемых объектов.

Число параллельных потоков :