- •1. Цилиндрические и конические зубчатые передачи.

- •2. Червячные передачи.

- •3. Цепные передачи.

- •4. Шпоночные и шлицевые соединения.

- •5. Упругие втулочно-пальцевые муфты.

- •Конструкция муфты

- •6. Зубчатые муфты.

- •7 . Сварные соединения.

- •8. Типы резьб крепежных деталей.

- •9. Соединения с гарантированным натягом.

- •10. Подшипники качения.

- •Подшипники качения

- •11. Подшипники скольжения.

- •12. Токарная обработка деталей.

12. Токарная обработка деталей.

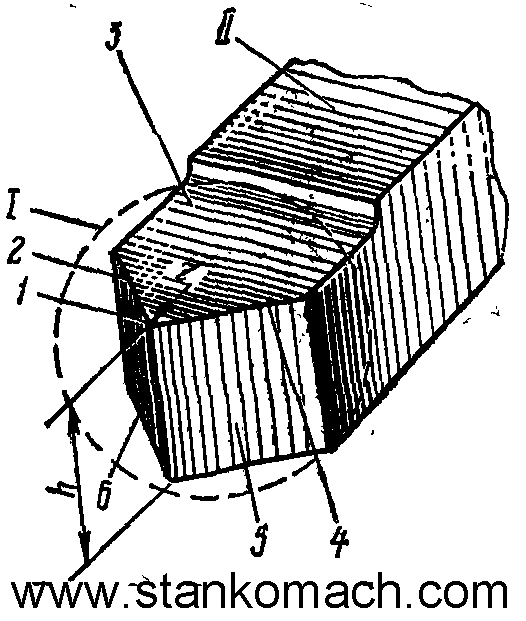

Токарная обработка — это обработка резанием наружных и внутренних поверхностей вращения, в том числе цилиндрических и конических, торцевание, отрезание, снятие фасок, обработка галтелей, прорезание канавок, нарезание внутренних и наружных резьб на токарных станках. Точение — одна из самых древних технических операций, которая была механизирована с помощью примитивного токарного станка. Вращательное движение заготовки называют главным движением резания, а поступательное движение режущего инструмента — движением подачи. Она осуществляется срезанием с поверхностей заготовки определенного слоя металла (припуска) резцами, сверлами и другими режущими инструментами. Благодаря определенному сочетанию этих движений на токарных станках можно обрабатывать цилиндрические, конические, фасонные, резьбовые и другие поверхности. Наиболее часто употребляемые при токарных работах стержневые резцы состоят из головки, принимающей непосредственное участие в резании, и стержня прямоугольного сечения, с помощью которого резец закрепляется в резцедержателе суппорта. По форме головки такие резцы делятся на прямые, отогнутые и оттянутые; по направлению подачи - на правые и левые; по назначению - на проходные, подрезные, отрезные и др. Разновидности резцов по форме головки:

1-прямой;

2–отогнутый;

3-оттянутый. Элементы резца. У резца

различают переднюю и задние поверхности,

режущие кромки, вершины. По передней

поверхности сходит стружка, задние

обращены к обрабатываемой детали. При

пересечении передней и задних поверхностей

образуются режущие кромки, которые в

зависимости от степени участия в

процессе резания бывают главными и

вспомогательными. Режущая кромка,

осуществляющая основную работу резания,

называется главной. Остальные кромки,

зачищающие поверхности детали, называются

вспомогательными. Резцы

имеют

обычно только одну переднюю поверхность

и одну главную режущую кромку.

Соответственно режущим кромкам

определяются названия задних поверхностей:

образующая главную режущую кромку

называется главной, а образующие

вспомогательные режущие кромки -

вспомогательными. С тержневой

резец: I-головка; II- стержень; 1-вершина;

2- вспомогательная режущая кромка;

3-передняя поверхность; 4-главная режущая

кромка; 5-главная задняя поверхность;

6-вспомогательная задняя поверхность.

Вершиной называется точка пересечения

режущих кромок. Острая вершина непрочна,

поэтому ее округляют некоторым радиусом

r. Расстояние h от вершины до основания

резца (опорной поверхности) называется

высотой резца. Материалы резцов. Для

изготовления резцов применяются

специальные инструментальные материалы,

обладающие высокими режущими свойствами.

К ним относятся быстрорежущие стали и

твердые сплавы. Быстрорежущие стали

после термообработки способны сохранять

режущие свойства при температуре до

600 °С. Из них наиболее часто употребляется

сталь марки Р6М5, у которой цифры

обозначают средний процент содержания

легирующего компонента (после буквы Р

- вольфрама, после М - молибдена). Твердые

сплавы в виде небольших пластинок

припаиваются или механически крепятся

к стержням резцов, выдерживают температуру

нагрева до 1000°С, имеют высокую твердость,

не нуждаются в термообработке и допускают

скорости резания в 4-5 раз выше быстрорежущих

сталей. Наряду с этим твердые сплавы

обладают повышенной хрупкостью и

склонны к образованию трещин при резких

изменениях температуры, что следует

учитывать при их эксплуатации.

Разновидности точения:

Обтачивание —

обработка наружных поверхностей.

Растачивание —

обработка внутренних поверхностей

.Подрезание —

обработка плоских торцевых поверхностей.

Резка —

разделение заготовки на части или

отделение готовой детали от заготовки.

тержневой

резец: I-головка; II- стержень; 1-вершина;

2- вспомогательная режущая кромка;

3-передняя поверхность; 4-главная режущая

кромка; 5-главная задняя поверхность;

6-вспомогательная задняя поверхность.

Вершиной называется точка пересечения

режущих кромок. Острая вершина непрочна,

поэтому ее округляют некоторым радиусом

r. Расстояние h от вершины до основания

резца (опорной поверхности) называется

высотой резца. Материалы резцов. Для

изготовления резцов применяются

специальные инструментальные материалы,

обладающие высокими режущими свойствами.

К ним относятся быстрорежущие стали и

твердые сплавы. Быстрорежущие стали

после термообработки способны сохранять

режущие свойства при температуре до

600 °С. Из них наиболее часто употребляется

сталь марки Р6М5, у которой цифры

обозначают средний процент содержания

легирующего компонента (после буквы Р

- вольфрама, после М - молибдена). Твердые

сплавы в виде небольших пластинок

припаиваются или механически крепятся

к стержням резцов, выдерживают температуру

нагрева до 1000°С, имеют высокую твердость,

не нуждаются в термообработке и допускают

скорости резания в 4-5 раз выше быстрорежущих

сталей. Наряду с этим твердые сплавы

обладают повышенной хрупкостью и

склонны к образованию трещин при резких

изменениях температуры, что следует

учитывать при их эксплуатации.

Разновидности точения:

Обтачивание —

обработка наружных поверхностей.

Растачивание —

обработка внутренних поверхностей

.Подрезание —

обработка плоских торцевых поверхностей.

Резка —

разделение заготовки на части или

отделение готовой детали от заготовки.

13. Принцип расчета валов.

14. Принцип расчета шпоночных соединений.

15. Принцип расчета зубчатых передач.

16. Принцип расчета клиноременных передач.