- •Материаловедение Методические указания

- •190604 «Техническое обслуживание и ремонт автомобильного транспорта»

- •Тема 1.1 Строение и свойства материалов

- •Ознакомление с методикой измерения твердости по роквеллу и бринелю

- •Порядок работы

- •Оборудование, материалы и инструмент

- •Теоретические сведения

- •Основные правила проведения испытаний

- •Содержание отчета

- •Тема 1.4 Производство черных и цветных металлов

- •Изучение структуры и свойств легированных сталей

- •Содержание работы

- •Оборудование и материалы

- •Тема 1.5 Термическая и химико-термическая обработка металлов и сплавов

- •Изучение структуры стали после термической обработки

- •Содержание работы

- •Оборудование и материалы

- •Контрольные вопросы

- •Тема 5.3 Процессы формирования разъемных и неразъемных соединений

- •Выбор электродов и режимов сварки

- •Теоретические сведения

- •Положения сварки

- •Контрольные вопросы

- •5.3 Процессы формирования разъемных и неразъемных соединений

- •Ознакомление с методикой процесса пайки металлов

- •Задание

- •Материалы и инструмент

- •Методика проведения занятия

- •Контрольные вопросы

- •Составление отчета

Тема 1.5 Термическая и химико-термическая обработка металлов и сплавов

Практическая работа 3

Изучение структуры стали после термической обработки

Цель работы: ознакомиться с термической и химико-термической обработкой стали.

Содержание работы

Ознакомиться с устройствами и работой электрохимического оборудования для нагрева стали при термообработке,

Правильно назначить температуру нагрева при термообработке для до и заэвтектоидной углеродистой стали, используя диаграмму состояния Fе - Fе С

Зарисовать микроструктуру образцов стали закаленной и после отпуска,

Зарисовать диаграмму изменения твердости стали в зависимости от температуры отпуска.

Кратко описать структуру углеродистой стали, получившейся при закалке и структурного превращения при отпуске.

Зарисовать микроструктуру цементированного слоя и описать из чего она состоит.

Оборудование и материалы

Для проведения работы необходимы: электропечи для нагрева образцов; термопары с гальванометрами; бачки с охлаждающейся жидкостью; образцы (не менее 5 шт.) углеродистой стали в виде шайб диаметром 10 – 15мм; прибор для измерения твердости (прибор типа Роквелла); полировально-шлифовальная установка; реактивы для травления и паста ГОИ; клещи.

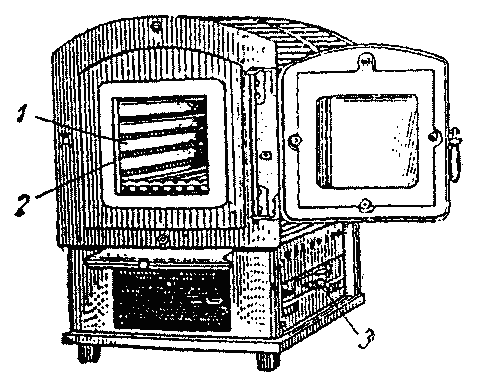

Нагреваемые образцы помещают в закрытый муфель 1 электропечи, где они равномерно нагреваются за счет тепла, получаемого от нагревательной обмотки 2. Регулирование температуры в печи производится реостатом 3. Для измерения температуры до 13000С применяют термоэлектрические пирометры.

Термопара 1 представляет собой две проволоки 1 и 2, изготовленные из разных металлов или сплавов и спаянные с одного конца (горячий спай термопары).

Проволоки соединены медными проводами 4 и 5 с гальванометром II. Если горячий спай 3 подвергать нагреву, то на противоположных концах термопары (холодный спай) появится разность потенциалов, измеряемая в милливольтах. Эта разность потенциалов будет тем больше, чем больше разность температур между горячим и холодным спаями температуры. В гальванометре находится постоянный магнит 6, между полюсами которого находится подвижная катушка 7. К катушке прикреплена стрелка 8, которая может перемещаться по шкале с делением в милливольтах или градусах.

Рисунок 1 - Электропечь для закалки и отпуска стали |

Рисунок 2 - Схема термоэлектри-ческого пирометра |

В зависимости от изменяемой температуры в печи применяют различные термопары (табл. 1).

Таблица 1

Тип |

Материал электродов |

Максимальная измеряемая температура в 0С при нагревании |

||

электроположи-тельная |

электроотрица-тельная |

кратковремен-ном |

длитель-ном |

|

ПП |

Платинородный (90% Pt, 10% Rh) |

Платина |

1600 |

1300 |

ХА |

Хромель (89% Ni, 10% Cu, 1% Fe) |

Алюмель (95% Ni, 2% Al, 2% Mn, 1% Si) |

1100 |

950 |

ХК |

Хромель |

Копель (43 – 44% Ni, 56 – 57% Fe) |

800 |

600 |

ЖК |

Железо |

Копель |

800 |

600 |

МК |

Медь |

Копель |

500 |

350 |

При нагреве металла в атмосфере воздуха, особенно при отпуске, для определения температуры можно пользоваться цветами побежалости. Появление их связанно с интерференцией белого света в пленках окислов железа.

Таблица 2

Темпера-тура в 0С |

200 |

240 |

258 |

265 |

275 |

285 |

295 |

315 |

330 с свыше |

Цвет побежа-лости |

Светло-жел-тый |

Соло-менно-жел-тый |

Коричнево-жел-тый |

Коричнево-крас-ный |

Пурпурно-крас-ный |

Фиолетовый |

Васильково-синий |

Светло-синий |

Серый |

В качестве охлаждающей жидкости при закалке углеродистой стали применяют воду комнатной температуры свыше 25 – 300 С резко снижает скорость охлаждения, в связи с чем не может обеспечить закалку стали на мартенсит.

Закалка и отпуск стали

Закалка и отпуск служат для улучшения механических свойств стали. Операция закалки состоит в нагреве стали на 30 – 500 С выше точки Ас1 или Ас3, выдержки при этой температуре и последующем охлаждении в различных средах (воде, масле, расплазленных солях).

При термической обработке стали возможно получение следующих структурных составляющих.

Аустенит (остаточный); в закаленной на мартенсит стали всегда остается некоторое количество остаточного аустенита. Он ничем не отличается от обычного аустенита, т.е. представляет собой твердый раствор углерода в γ – железе.

Мартенсит представляет собой пересыщенный твердый раствор углерода в α – железе. Различают мартенсит закалки и мартенсит отпуска. Мартенсит закалки получается непосредственно после закалки и имеет тетрагональную кристаллическую решетку. При рассмотрении микроструктуры закаленной стали на темном фоне аустенита мартенсит виден в виде светлых игл.

Троостит – механическая смесь высокодисперсных частиц цементита и феррита. При закалке троостит является продуктом распада аустенита, а при отпуске – продуктом распада мартенсита. Частицы цементита в троостите неразличимы под обычным отечественным микроскопом даже при самом сильном увеличении (2000 раз).

Сорбит – механическая смесь цементита и феррита, но более грубого строения, чем троостит. Частицы цементита в сорбите крупнее, чем в троостите, и различимы под микроскопом при увеличении более 500 раз. Различают сорбит закалки и сорбит отпуска – зернистая.

Рисунок 3 - Сталь с 0,4% С после закалки в воде с 860° С. Мартенсит мелкоигольчатый. Травление 4%-ным раствором HNO3 в спирте X 450.

|

Рисунок 4 - Сталь с 0,4% С после закалки с 1000° С в воде. Крупноигольчатый мартенсит.Травление 4%-ным раствором HNO3 в спирте. Х500. |

Рисунок 5- Мартенсит и остаточный аустенит. Х1000 |

Рисунок 6 - Сталь с 0,4% С. Неполная закалка с 770° С в воде. Мартенсит и феррит. Травление 4%-ным раствором HN03 в спирте. Х450 |

В зависимости от температуры нагрева закалки бывает полная и неполная. Доэвтектоидные стали при закалке нагреваются до температуры выше линии GS, а заэвтектоидные – выше линии SK.

При быстром охлаждении стали аустенита полностью превращается в мартенсит рис. 3.

Повышение температуры нагрева приводит к укреплению зерна аустенита и к получению более крупноигольчатого мартенсита при закалке рис. 4.

В результате полной закалки наряду с мартенситом структура стали характеризуется некоторым количеством непревращенного аустенита. Количество остаточного аустенита заметно увеличивается при наличии в стали легирующего элемента, например, марганца рис. 5.

При неполной закалке сталь нагревают до температуры выше линии RSK. Структура неполностью закаленной углеродистой стали характеризуется светлыми зернами феррита и мартенситными участками игольчатого строения рис. 6. Сталь с такой структурой неоднородная и недостаточна тверда, вследствие наличия мягких ферритовых зерен. В производстве неполная закалка доэвтектоидной стали не допускается.

В заэвтектоидной стали неполная закалка, осуществляемая нагреванием до температуры, находящейся между Ас1 и Ас3 с последующим быстрым охлаждением, является нормальной термической обработкой и приводит к лучшим результатам, чем полная закалка. Присутствие в структуре, наряду с мартенситом, нерастворившихся зерен цементита дает более высокую твердость, чем при полной закалке. Более низкая температура нагрева исключает перегрев и значительные термические напряжения. На рис.7 приведена часть диаграммы железо – цементит с практически применяемыми температурами закалки до- и заэвтектоидных сталей.

Скорости охлаждения, получаемые при применении некоторых наиболее распространенных охлаждающих сред, приведены в табл. 2.

Измерение скорости охлаждения приводит к смещению температуры превращения аустенита.

На рис. 8 показано влияние скорости охлаждения на температуру распада аустенита в феррито-цементитовые смеси сорбита троостита (точка ArI) и бездиффузионного превращения аустенита в мартенсит (точка ArII).

Чем больше скорость охлаждения, тем ниже температура распада аустенита.

При очень больших скоростях охлаждения температура превращения аустенита в мартенсит остается примерно на одном уровне. Скорость охлаждения, при которой почти весь аустенит распадается и в структуре стали появляются первые участки мартенсита,

Таблица 3

Закалочная среда |

Скорость охлаждения в град/сек в интервале температур |

Закалочная среда |

Скорость охлаждения в град/сек в интервале температур |

||

650 – 550 0С |

300 – 200 0С |

||||

650 – 550 0С |

300 – 200 0С |

||||

Вода при 180 С. « « 280 С « « 500 С « « 740 С 10%-ный раствор в воде при 18 0 С: едкого натра поваренной соли. соды серной кислоты

|

600 500 100 30

1200

1100 800

750 |

270 270 270 200

300

300 270

300 |

Дистиллированная вода Эмульсии масла в воде Мыльная вода Минеральное машинное масло Трансформаторное масло Сплав 75% олова и 25% кадмия

|

250

70 30

150

120

450 |

200

200 200

30

25

50 |

Называется нижней критической скоростью, а скорость, при которой аустенит не распадается, а превращается в мартенсит, называется верхней критической скоростью. При охлаждении стали со скоростью между верхней и нижней критической происходит частичный распад аустенита в ферито-цементитовую смесь и частичное превращение оставшегося аустенита в мартенсит. Структурными составляющими в этом случае являются светлые иглы мартенсита и темные участки троостита рис. 9. Троостит выпадает в первую очередь и, как правило, располагается по границам аустенитных зерен при более низкой температуре превращается в мартенсит. Троостит представляет собой механическую смесь дисперсных частиц феррита и цементита размером порядка 10-6см.

Рисунок 7 - Часть диаграммы Fe-FезС. Пунктирная линия показывает практически применяемые температуры закалки сталей |

Рисунок 8 - Влияние скорости охлаждения на положение критических точек-Аг и температуру мартенситного превращения |

Характерной его особенностью является легкая травимость в темный, почти в черный цвет. При охлаждении со скоростью ниже критической происходит полный распад аустенита в феррито-цементитовую смесь, называемую сорбитом рис. 10 или перлитом.

Рисунок 9 - Мартенсит и троостит закалки.X 1000 |

Рисунок 10 - Сорбит закалки. Х1000 |

Детали тонкого сечения (5 – 10мм) подвергают во многих случаях изотермической закалке. При этом производят нагрев до температуры закалки в последующее быстрое охлаждение с длительной изотермической выдержкой в горячей среде (300 – 3500 С) в зависимости от требуемой твердости детали. Изотермическая закалка в ряде случаев позволяет избежать коробления и образования трещин. Изотермическая выдержка, как правило, пригодится в зоне игольчато-трооститного превращения с последующим охлаждением на воздухе.

При изотермической закалке происходит превращение промежуточного типа. Получается игольчатая структура: весьма дисперсная смесь феррита и цементита, напоминающая по внешнему виду мартенсит отпуска, называемая игольчатым трооститом.

Закаленная сталь находится в напряженном состоянии и обладает большой хрупкостью, что не дает возможности ее практического использования. Чтобы уменьшить хрупкость, ослабить напряжение, вызванные закалкой, и получить требуемые механические свойства, сталь подвергают отпуску. Отпуск осуществляется путем нагрева, закаленной стали до температуры, не превышающей линии PSK с последующим охлаждением.

Рисунок 11- Мартенсит отпуска. х 500 |

Рисунок 12 – Троостит отпуска. х450 |

Рисунок 13 – Сорбит отпуска .х450 |

Рисунок 14 – влияние температуры отпуска на механические свойства стали, содержащей 0,45% С |

При нагреве закаленной стали неустойчивая структура мартенсита и остаточного аустенита превращается в более устойчивую. Твердость стали падает.

Отпуск подразделяется на низкий, средний и высокий в зависимости от температуры нагрева.

При низком отпуске (нагрев до температуры 150 – 2000 С) происходит интенсивный распад мартенсита закалки и превращение его в мартенсит отпуска с выделением карбида, как самостоятельной фазы. Это сопровождается уменьшением твердости, объема и электросопротивления. Мартенсит отпуска темноигольчатый рис. 11.

При среднем (нагрев в пределах 300 – 4000 С) и высоком (500 – 6000 С) отпуске сталь из состояния мартенсита переходит соответственно в состоянии троостита рис. 12 и сорбита рис. 13. Влияние температуры отпуска на механические свойства закаленной стали, содержащей 0,45% С, приведены на диаграмме рис. 14.