- •Введение

- •1. Кинематический расчет привода

- •1.1. Подбор электродвигателя

- •1.2. Определение кинематических параметров на валах привода

- •2. Расчет клиноременной передачи.

- •2.1. Проектный расчет.

- •2.2. Проверочный расчет.

- •3. Расчет закрытой конической передачи.

- •3.1. Выбор материала колес зубчатой передачи.

- •3.2. Проектный расчет.

- •3.3. Проверочный расчет.

- •4. Первый этап компоновки редуктора

- •4.1. Предварительный расчет валов

- •5. Расчет нагрузок валов

- •5.1. Силовой расчет быстроходного вала

- •5.2. Силовой расчет тихоходного вала

- •6. Проверочный расчет подшипников

- •6.1. Определение эквивалентной динамической нагрузки

- •6.2. Проверка динамической грузоподъемности подшипников

- •6.3. Определение долговечности подшипников

- •7. Второй этап компоновки редуктора

- •8. Проверочные расчеты

- •8.1. Проверочный расчет шпонок

- •8.2. Проверочный расчет стяжных винтов подшипниковых узлов

- •8.3. Проверочный расчет валов

- •9. Конструкторская часть

- •9.1. Выбор смазочных материалов и способов смазывания

- •9.2. Проектирование корпуса редуктора

- •9.3. Выбор муфты

- •9.4. Разработка чертежа общего вида привода

- •Библиографический список

4. Первый этап компоновки редуктора

4.1. Предварительный расчет валов

Редукторный вал представляет собой ступенчатое цилиндрическое тело, количество и размеры ступеней которого зависят от количества и размеров установленных на вал деталей. Проектный расчет ставит своей целью определить ориентировочно геометрические размеры каждой ступени вала: ее длину и диаметр.

Выбор наиболее рационального типа подшипника для данных условий работы редуктора весьма сложен и зависит от целого ряда факторов: передаваемой мощности редуктора, типа передачи, соотношения сил в зацеплении, частоты вращения внутреннего кольца подшипника, требуемого срока службы, приемлемой стоимости, схемы установки.

Предварительный расчет валов проводится по заниженным значениям допускаемых касательных напряжений.

Геометрические размеры ступеней валов определяем согласно [ист. 4 стр. 110…133].

А. Быстроходный вал:

1-ая ступень (под шкив клиноременной передачи):

τк = 10…15 Н/ мм2 – [ист. 4 стр. 110]

![]()

Согласно ряда стандартных значений – таблица 13.15 [ист. 4 стр. 326] по Ra 40 принимаем d1 = 38 мм.

![]()

Принимаем l1 = 60 мм.

2-ая ступень (под уплотнение):

![]()

Принимаем d2 = 42 мм.

![]()

Принимаем l2 = 24 мм.

3-ая ступень (под резьбу):

d3 = 45 мм по таблице 10.11 [ист. 4 стр. 191].

![]()

Принимаем

![]()

4-ая ступень (под подшипники):

![]()

5-я ступень (под шестерню):

![]()

Принимаем d5 = 56 мм.

l5 =6 мм определяется графически на эскизной компоновке.

Предварительно выбираем подшипники по таблице К28 [ист. 4 стр. 434…435], роликовые конические средней серии типа 7210.

l4 = 100 мм определяется графически на эскизной компоновке.

Б. Тихоходный вал:

1-ая ступень (под полумуфту):

где

где

τк =20… 25 Н/ мм2 – [ист. 4 стр. 110]

![]()

Согласно ряда стандартных значений – таблица 13.15 [ист. 4 стр. 326] по Ra 40 принимаем d1 = 48 мм.

![]()

Принимаем

![]()

2-ая ступень (под уплотнение крышки с отверстием и подшипник):

![]()

Принимаем d2 = 55 мм.

![]()

Принимаем l2 = 80 мм.

3-я ступень (под колесо):

![]()

Принимаем d3 = 63 мм.

l3 определяется графически на эскизной компоновке.

4-ая ступень (под подшипник):

![]()

Предварительно выбираем подшипники по таблице К29 [ист. 4 стр. 436…438], роликовые конические средней серии типа 7211.

5. Расчет нагрузок валов

Редукторные валы испытывают два вида деформаций – изгиб и кручение. Деформация кручения на валах возникает под действием вращающих моментов, приложенных со стороны двигателя и рабочей машины. Деформация изгиба валов вызывается силами в зубчатом (червячном) зацеплении закрытой передачи и консольными силами со стороны открытых передач и муфт.

В проектируемых приводах конструируются цилиндрические косозубые редукторы с углом наклона зуба β = 8…160 , конические редукторы с круговым зубом - β = 350 , червячные редукторы с углом профиля в осевом сечении червяка 2α = 400. Угол зацепления принят α = 200.

Значение сил в зацеплении определяем согласно требованиям таблицы 6.1 [ист. 4 стр. 100].

1. Определяем окружную силу в зацеплении:

![]()

2. Определяем радиальную силу в зацеплении:

![]() ,

где

,

где

Коэффициент радиальной силы:

![]()

![]()

![]()

![]()

3. Определяем осевую силу в зацеплении:

![]() ,

где

,

где

Коэффициент осевой силы:

![]()

![]()

![]()

![]()

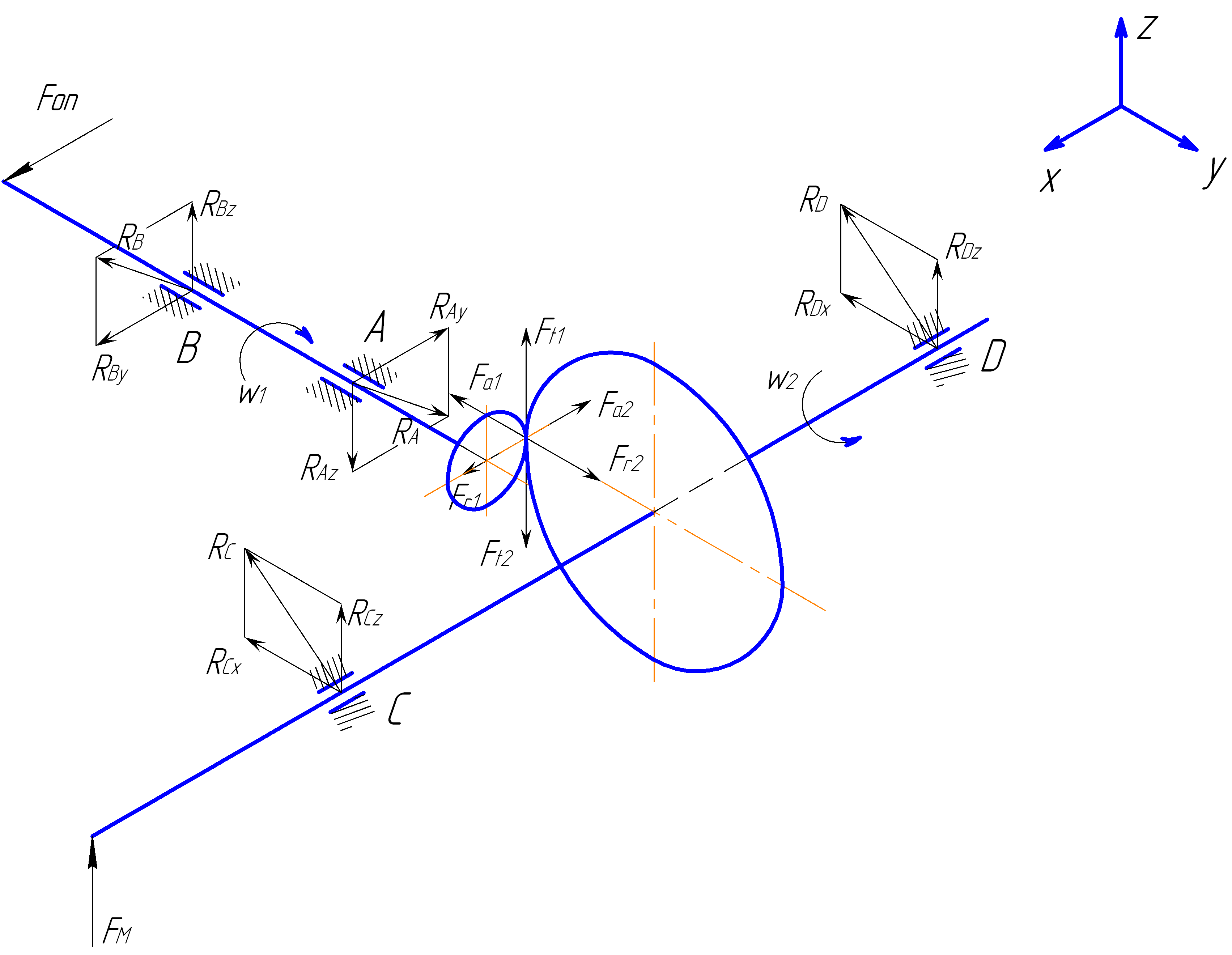

4. Составляем схему сил в зацеплении

Схему сил в зацеплении зубчатой передачи составляем согласно рекомендациям рисунка 6.2 [ист. 4 стр. 102].

Выбираем схему 2.

Направление линии зуба колеса – правое, шестерни – левое. Вращение быстроходного вала против часовой стрелки. Схему смотреть справа.

Рис. 5.1. Схема сил в зацеплении зубчатой передачи

В проектируемых приводах конструируются открытые зубчатые цилиндрические и конические передачи с прямыми зубьями, а также ременные и цепные передачи, определяющие консольную нагрузку на концы валов. Кроме того, консольная нагрузка вызывается муфтами, соединяющими двигатель с редуктором или редуктор с рабочей машиной.

Значение консольных сил определяем согласно требованиям таблицы 6.2 [ист. 4 стр. 100…101].

5. Определяем усилие муфты:

![]()

6. Давление на вал со стороны ременной передачи было определено при проверочном расчете передачи:

![]()

Строим в изометрии силовую схему нагружения валов редуктора с целью определения направления сил в зацеплении редукторной пары, консольных сил со стороны открытых передач и полумуфты, реакций в подшипниках, а также направление крутящих моментов и угловых скоростей.

Рис. 5.2. Силовая схема нагружения валов редуктора.