11.4. Лазерная сварка

Лазерная сварка – это сварка плавлением, при которой для местного расплавления соединяемых заготовок используется энергия светового луча, получаемого в оптическом квантовом генераторе – лазере. Лазеры формируют световой луч с высокой плотностью энергии. В них электрическая, световая, тепловая или химическая энергия преобразуется в монохроматическое когерентное излучение электромагнитных волн – ультрафиолетового, видимого и инфракрасного диапазонов.

Излучателем могут быть как твердые тела (рубин, гранат с эрбием и др.), так и жидкости (раствор окиси неодима, красители), а также газы и газовые смеси (водород, азот, аргон). Лазер может работать в импульсном и непрерывном режиме. При встрече лазерного луча со свариваемым изделием выделяется тепловая энергия. Температура контакта – до 6000 С.

Лазерная сврка, в отличие от электронно-лучевой, не требует вакуумных камер: ее ведут на воздухе, либо в атмосфере нейтральных газов (аргон, гелий, углекислый газ).

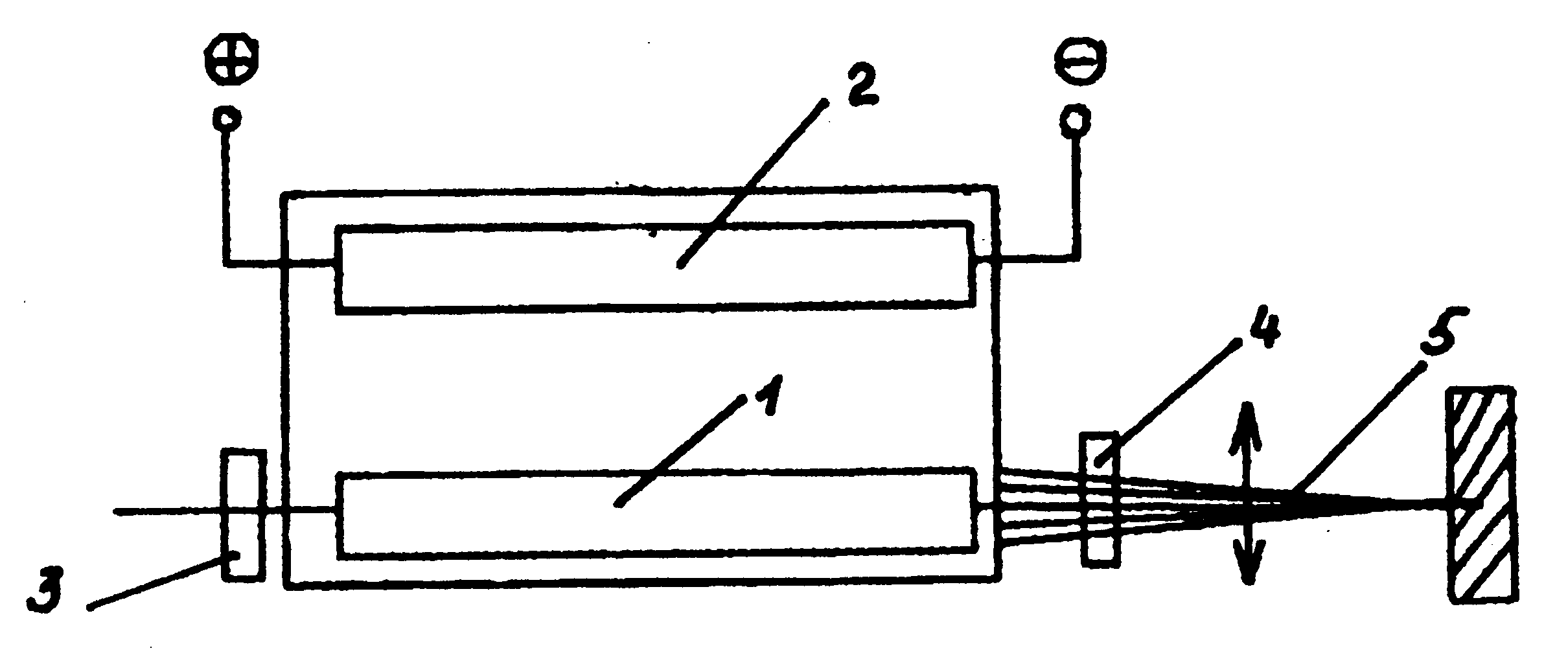

Схема твердотельного лазера представлена на рис. 11.6.

Работа лазера основана на принципе стимулированного генерирования светового излучения. Атомы вещества рабочего тела 1 находятся в устойчивом энергетическом состоянии и располагаются на определенном энергетическом уровне. Возбуждение («накачку») активного вещества рабочего тела осуществляют с помощью световой импульсной лампы 2. Возбужденный атом рабочего тела, получая дополнительный фотон (энергию) от системы накачки, излучает сразц два фотона, в результате чего происходит своеобразная цепная реакция генерации лазерного излучения. Наведение оптического луча 5 на заготовку осуществляется с помощью специального оптического устройства 3,4. Для визуального наблюдения за местом сварки и для осмотра сварного шва служит стереоскопический микроскоп. Частота импульсов – от 1 до 100 в минуту, диаметр площади проплавления – десятые доли миллиметра. Сварные соединения в основном – точечные. КПД современных лазерных установок не превышает 2%. Для лазерной сварки характерно «ножевое» проплавление (отношение глубины кратера к ширине – до 20:1).

Область применения сварки – электронное машиностроение, приборостроение, инструментальное производство. Лазерное излучение легко передается с помощью оптических систем в труднодосткпные места. Сварочная установка кроме технологического лазера включает (при енобходимости) дополнительные системы фокусироки излучения, систему газовой защиты изделия, систему перемещения луча и изделия.

Достоинства способа: возможность сварки ……..онных конструкций; высокая производительность (до 200 м/ч); возможность сварки в трудонодоступных местах; возможность сварки разнородных материалов; возможность сварки заготовок толщиной до 20 мм без разделки кромок; высокое качество сварного шва.

Недостатки: высокая стоимость технологического оборудования и процесса в целом: сварка рациональных лишь тогда, когда невозможно сварить заготовки другими способами; невозможность сварки толстостенных заготовок (свыше 20 мм).

Р ис.

11.1.Принципиальная схема газовой сварки:

1 – заготовки, 2 – присадочная

ис.

11.1.Принципиальная схема газовой сварки:

1 – заготовки, 2 – присадочная

проволока, 3 – газовая горелка, 4 – газовое пламя

Рис. 11.2. Схема газового балона: 1 – колпак, 2 – вентиль, 3 – кольцо, 4 – горловина,

5 – башмак, 6 – днище

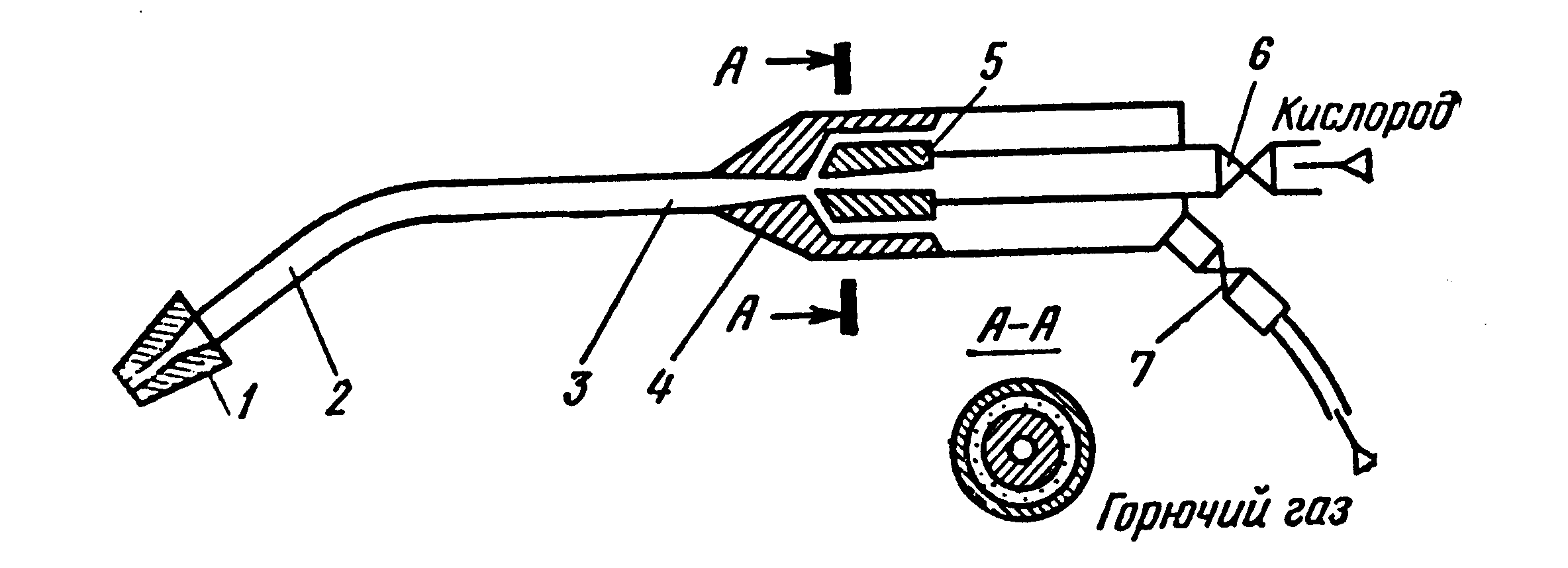

Рис. 11.3. Схема сварочной инжекторной горелки: 1 – мундштук, 2 – наконечник, 3 – камера смешения, 4 – инжекторная камера, 5 – инжектор, 6,7 – вентили

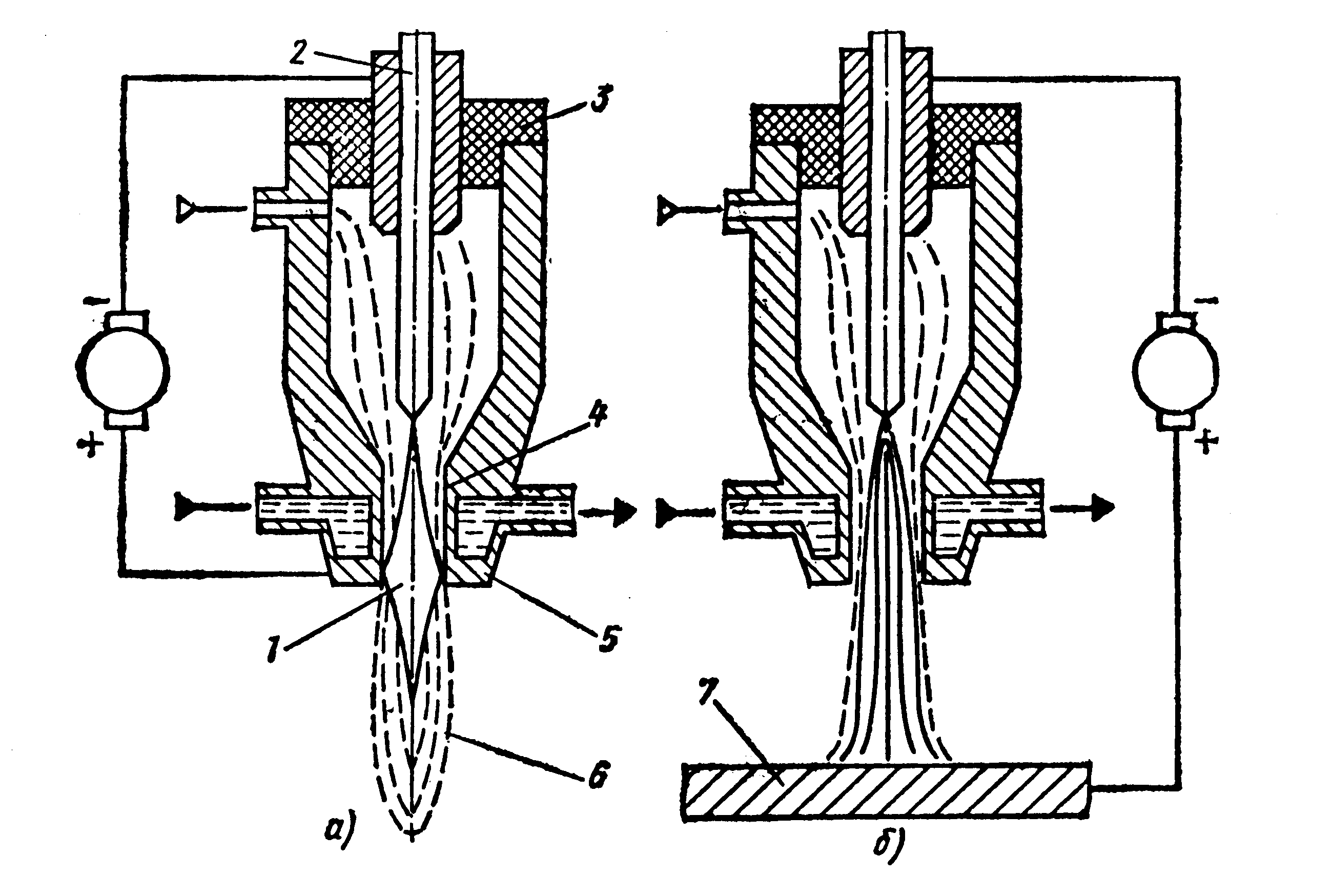

Рис. 11.4. Схемы получения плазменной струи: а – выделенной, б – совмещенной с дугой (1 – столб дуги, 2 – электрод, 3 – керамическая прокладка, 4 – узкий канал, 5 – сопло, 6 – плазменная струя, 7 – заготовка)

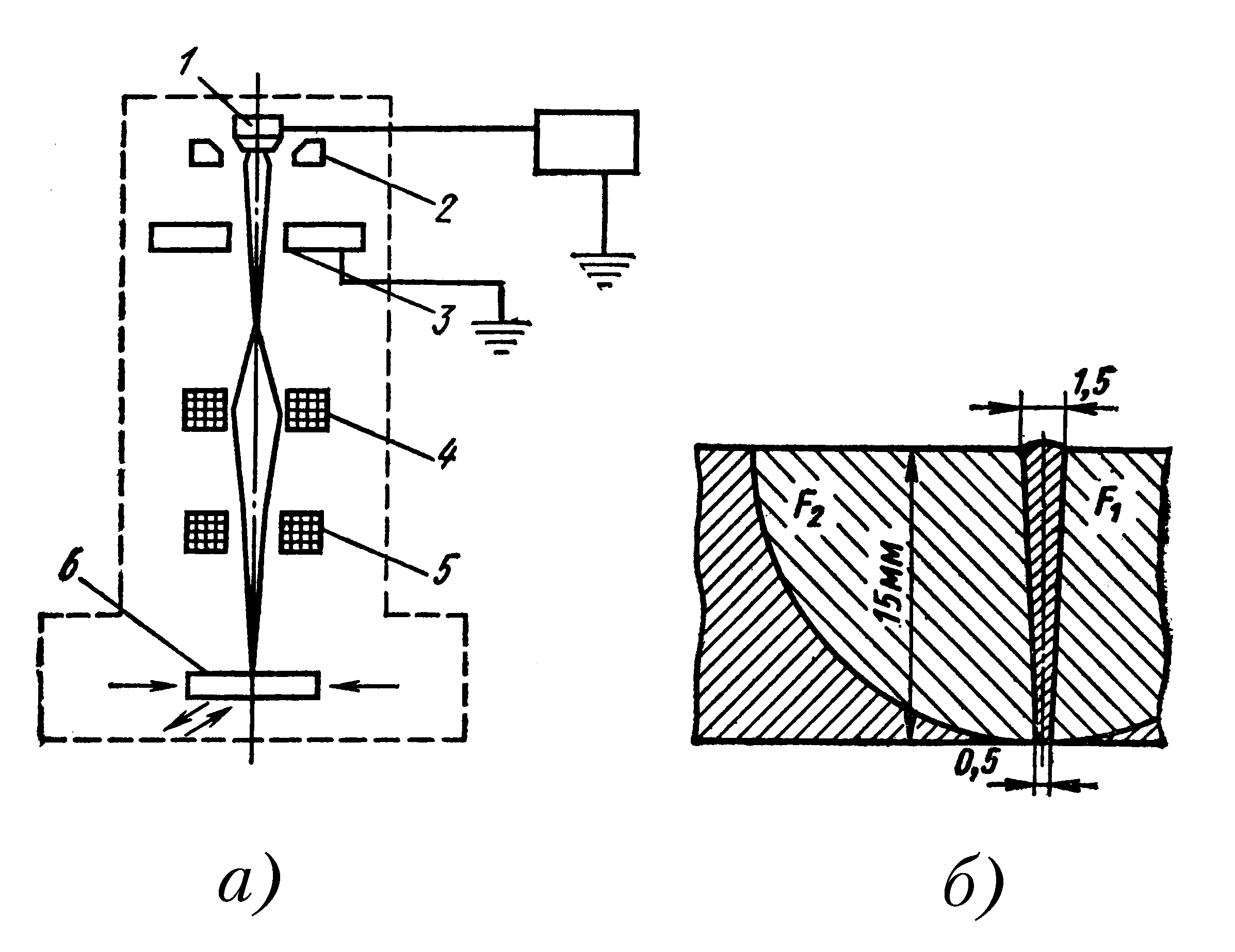

Рис. 11.5. Схеиа установки для электронно-лучевой пушки (а) и схема кинжального

проплавления (б): 1 – катод, 2 – элетрод формирующий, 3 – анод, 4 – электростатическая линза, 5 – отклоняющаяся магнитная система, 6 – заготовка

Рис. 11.6. Схема твердотельного лазера: 1 – рабочее тело, 2 – криптоновая лампа,

3 – глухое зеркало резонатора, 4 – выходное зеркало резонатора, 5 – лазерный луч