- •Цели и задачи автоматизации производственного процесса. Понятие об автоматическом контроле, регулировании и управлении.

- •Основные элементы структурных схем автоматического регулирования: объекта регулирования, автоматического регулятора.

- •Классификация асу по методу управления.

- •Классификация асу по характеру использования информации

- •Обыкновенные системы автоматического регулирования.

- •Самонастраивающиеся системы автоматического регулирования.

- •Основные функциональные элементы автоматических регуляторов.

- •Понятие об объекте автоматического регулирования и его основные свойства.

- •Определение основных свойств объектов по кривым разгона.

- •Уравнение статики и динамики и их способы решения.

- •Понятие о передаточной функции.

- •13.Понятие о типовых возмущающих воздействиях и их разновидности.

- •14.Основные типовые звенья систем автоматического регулирования.

- •15. Законы регулирования в непрерывных автоматических системах управления.

- •16.Понятие о качестве и устойчивости системы регулирования.

- •17.Влияние законов регулирования на показатели качества процесса регулирования.

- •18.Основные типы соединения звеньев.

- •19.Улучшения качества регулирования посредством введения корректирующего звена.

- •20.Прерывистые импульсные системы регулирования.

- •21. Прерывистые релейные типы регуляторов.

- •Понятие о температуре и термометрических свойствах. Классификация методов и средств измерения температуры. Разновидности погрешностей.

- •Жидкостные стеклянные термометры расширения, устройство и область применения.

- •Классификация манометрических термометров расширения и их конструкция.

- •25.Классификация механических термометров расширения, их устройство и область применения.

- •Физическая сущность и особенность работы термоэлектрических термометров. Схемы соединения термопар с вторичным прибором. Схемы измерения, преимущества и недостатки.

- •27. Конструкция термоэлектрических преобразователей постоянного и кратковременного действия. Требования предъявляемые к термопарам.

- •Объяснить влияние колебаний температуры свободных концов термопары на ее показания по градуировочной кривой.

- •Классификация термоэлектрических термометров.

- •Современные типы термоэлектрических преобразователей.

- •31. Работа комплекта термопара-милливольтметр. Погрешности, возникающие в процессе измерений. Устройство компенсационной коробки.

- •Компенсационный метод измерения температуры. Устройство и работа автоматических потенциометров.

- •Компенсационный метод измерения температуры. Работа и устройство потенциометров с ручной наводкой.

- •Классификация термометров сопротивления, физическая сущность работы, достоинства и недостатки. Вторичные приборы.

- •35. Конструкция и принцип работы термометров сопротивления.

- •Работа термометров сопротивления в паре с логометрами.

- •Уравновешенные мосты ручного и автоматического действия.

- •Бесконтактное измерение температуры. Законы, лежащие в основе работы пирометров. Понятие условной температуры. Погрешности, возникающие при измерении.

- •Пирометры частичного излучения, устройство, принцип действия, преимущества, недостатки.

- •Пирометры полного излучения, принцип действия, устройство, достоинства и недостатки.

- •Автоматическое регулирование давления в печи.

- •Понятие о давлении, его виды, единицы измерения. Классификация способов измерения давления и разряжения.

- •Конструкция и особенность работы жидкостных манометров.

- •Классификация деформационных манометров и их принцип работы.

- •Разновидности и принцип работы трубчатых деформационных манометров.

- •47. Принцип работы манометров, оснащенных автоматической системой сигнализации.

- •Область применения и конструкция напоромеров и тягомеров.

- •Принцип работы электрических приборов давления.

- •Жидкостные дифференциальные манометры для измерения перепада давления и расхода жидкости.

- •Деформационные дифференциальные манометры для измерения перепада давления и расхода жидкости.

- •Назначение, принцип работы и разновидности измерительных преобразователей.

- •Тензорезисторные передающие преобразователи.

- •Дифференциально-трансформаторная система передачи информации.

- •Электросиловая система передачи информации

- •Автоматическое регулирование соотношения расходов газа и воздуха (по коэффициенту α).

- •57. Совместное регулирование температуры и соотношения расходов газа и воздуха в пламенных печах.

- •58. Классификация средств измерения расхода, их устройство, область применения, преимущества и недостатки.

- •59.Принцип работы расходомеров постоянного перепада давления.

- •60.Принцип работы расходомеров переменного перепада давления

- •61.Типы и принцип работы тахометрических расходомеров.

- •62.Скоростные счетчики количества жидкости

- •63.Классификация средств измерения уровня.

- •I . Контактные методы

- •II . Бесконтактные методы

- •64.Конструкция и принцип работы механических и гидростатических уровнемеров.

- •65.Классификация и принцип работы электрических уровнемеров (емкостные и тепловые уровнемеры).

- •66. Методы и средства измерения состава газа.

- •67.Оптико-акустический (инфракрасный) газоанилизатор, принцип действия и область применения.

- •68.Термокондуктометрические газоанализаторы, принцип действия, устройство и применение.

- •69.Хромотографический метод анализа состава вещества, принцип действия и устройство.

Жидкостные дифференциальные манометры для измерения перепада давления и расхода жидкости.

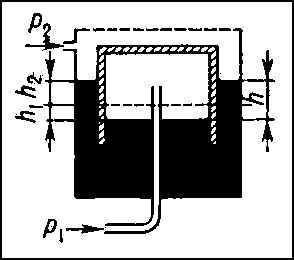

Жидкостной дифманометр– это прибор, в котором перепад давления измеряется величиной гидростатического столба жидкости, уравновешивающего перепад. К жидкостным относятся трубные (U-образные), поплавковые, колокольные и кольцевые дифманометры.

Колокольный дифманометр представляет собой колокол, погружённый в жидкость и перемещающийся под влиянием разности давлений внутри (большее) и снаружи (меньшее) колокола.

Противодействующая измеряемому давлению сила создаётся утяжелением колокола (гидростатическое уравновешивание) или деформацией пружины, на которой подвешивается колокол (механическое уравновешивание).

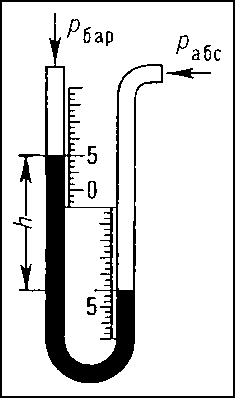

Действие двухтрубного дифманометра (u-образный дифманометр) основано на использовании сообщающихся сосудов, заполненных жидкостью, столб которой одновременно является гидравлическим затвором и создаёт гидростатическое давление, противодействующее измеряемому. Один конец U-образной трубки, заполненной жидкостью, соединяют с замкнутым пространством, в котором надо измерить избыточное давление, а второй остаётся открытым (под барометрическим давлением).

Разность уровней жидкости в трубках показывает избыточное давление. Величина перемещения жидкости в трубке однотрубного Д. прямо пропорциональна измеряемому перепаду давлений и зависит от соотношения квадратов диаметров или площадей сечения трубки и сосуда.

Деформационные дифференциальные манометры для измерения перепада давления и расхода жидкости.

Деформационные манометры. Измеряемое давление или разность давлений определяется по деформации упругих чувствит. элементов: трубчатых манометрич. пружин - одно- и двухвитковых, S-образных, винтовых, геликоидальных, спиральных; плоских и гофрированных мембран; мембранных коробок; сильфонов; цилиндрич. трубок и стаканов. Под действием давления деформируется сечение пружины и происходит перемещение ее своб. конца, преобразуемое передаточным механизмом в перемещение стрелки, к-рая показывает давление по шкале. Конструктивно дифманометр состоит из двух частей-сильфонного блока и показывающей части. Сильфонный дифманометр. Принцип действия основан на использовании деформации упругой системы (сильфоны, цилиндрические пружины, торсионная трубка) при воздействии на нее измеряемого перепада давления. Механизм показывающей части собран в круглом корпусе диаметром и представляет собой трибко-секторный механизм, на оси которого установлена показывающая стрелка. В мембранных дифманометрах мембрана под воздействием давления прогибается, и по размеру прогиба происходит определение измеряемого давления.

Назначение, принцип работы и разновидности измерительных преобразователей.

Измери?тельный преобразова?тель — техническое средство с нормативными метрологическими характеристиками, служащее для преобразования измеряемой величины в другую величину или измерительный сигнал, удобный для обработки, хранения, дальнейших преобразований, индикации и передачи, но непосредственно не воспринимаемый оператором. ИП или входит в состав какого-либо измерительного прибора (измерительной установки, измерительной системы и др.), или применяется вместе с каким-либо средством измерений.

Классификация

По характеру преобразования:

Аналоговый измерительный преобразователь — измерительный преобразователь, преобразующий одну аналоговую величину (аналоговый измерительный сигнал) в другую аналоговую величину (измерительный сигнал);

Аналого-цифровой измерительный преобразователь — измерительный преобразователь, предназначенный для преобразования аналогового измерительного сигнала в цифровой код;

Цифро-аналоговый измерительный преобразователь — измерительный преобразователь, предназначенный для преобразования числового кода в аналоговую величину.

По месту в измерительной цепи:

Первичный измерительный преобразователь — Первичный измерительный преобразователь - измерительный преобразователь, на который непосредственно воздействует измеряемая физическая величина. Первичный измерительный преобразователь является первым в преобразователем в измерительной цепи измерительного прибора;

Датчик — конструктивно обособленный первичный измерительный преобразователь;

Детектор — датчик в области измерений ионизирующих излучений;

Промежуточный измерительный преобразователь — измерительный преобразователь, занимающий место в измерительной цепи после первичного преобразователя.

По другим признакам:

Передающий измерительный преобразователь — измерительный преобразователь, предназначенный для дистанционной передачи сигнала измерительной информации;

Масштабный измерительный преобразователь — измерительный преобразователь, предназначенный для изменения размера величины или измерительного сигнала в заданное число раз.

По принципу действия ИП делятся на генераторные и параметрические.