- •1. Общие сведения об асфальтобетонных заводах Классификация асфальтобетонных заводов и особенности их размещения

- •2. Проектирование складского хозяйства

- •3. Асфальтосмесительные установки Агрегат питания

- •Ленточный транспортер

- •Сушильный барабан

- •Горячий элеватор

- •Дозаторы

- •Смеситель

- •Бункер-накопитель

- •4. Технологическая карта на приготовление горячей асфальтобетонной смеси с использованием природного песка

- •5. Генеральный план абз

- •6. Схема асфальтосмесительной установки циклического действия

Бункер-накопитель

Готовая смесь выгружается в бункер-накопитель при помощи скипового подъемника.

Количество материала, которое завод должен выпустить находится по формуле:

![]() , где:

, где:

- коэффициент учитывающий дополнительный расход смеси (для плотного асфальтобетона =1,04 ;

S – площадь укладки смеси;

h – толщина слоя;

![]() -

плотность асфальтобетона;

-

плотность асфальтобетона;

Q – дополнительные расходы асфальтобетонной смеси.

![]() .

.

4. Технологическая карта на приготовление горячей асфальтобетонной смеси с использованием природного песка

1. Область применения.

Технологическая карта разработана на приготовление горячей мелкозернистой, плотной асфальтобетонной смеси типа Б в асфальтосмесительной установке с производительностью 152 т/смену. Применяемые материалы: щебень из горных пород, песок природный, минеральный порошок не активированный.

В технологической карте рассматривается приготовление асфальтобетонной смеси типа Б следующего состава:

щебень фракции 5-10 (25%);

щебень фракции 10-20 (20%);

природный песок (45%);

минеральный порошок (10%);

Битум БНД 90/130 (6% от веса каменных материалов).

Работы по приготовлению асфальтобетонной смеси проводятся в 2 смены. Весной – при температуре наружного воздуха не ниже +5°С, а осенью – не ниже +10°С без остановки на пересменку.

При работе в осенний, весенний периоды обязательно применение ПАВ.

2. Технология и организация процесса.

2.1. Указание по подготовке объекта.

До начала приготовления асфальтобетонной смеси должны быть выполнены следующие работы:

проверен запас материалов для приготовления асфальтобетонной смеси в смене;

подготовлен битум до температуры t=110÷130°С в битумоплавильном агрегате асфальтосмесительной установки;

лабораторией проведена корректировка состава асфальтобетонной смеси;

осуществляется пробный пуск асфальтосмесительной установки.

2.2. Указание по технологии работ.

2.2.1. При приготовлении асфальтобетонной смеси выполняют следующие операции: при применении добавок нагревают ПАВ и вводят их в битум. Щебень и песок подаются в агрегат питания погрузчиком, перекачивают вяжущее в битумный дозатор смесительного агрегата. С пульта управления следят за работой транспортера, дозаторов, за наличием материалов в агрегате питания и бункерах горячих материалов.

2.2.2. Контроль тепловых режимов готовой смеси.

Нагрев добавок - 60÷70°С;

битум - 130÷140°С;

каменные материалы - 165÷175°С.

Асфальтобетонная смесь на выходе, в зависимости от температуры воздуха, 120÷150°С.

Когда производится выпаривание битума, то этот котел должен быть заполнен не больше 2/3 объема, а также используют СКТН для погашения пенообразования.

Далее выгружают смесь в автосамосвалы или при помощи скипового подъемника в бункер-накопитель.

2.2.3. По окончании приготовления асфальтобетонной смеси выполняются следующие операции:

1) отключают систему автоматического управления смесительной установки и переводят работу на дистанционное управление.

2) Отключают битумные насосы подачи вяжущего в смесительный агрегат;

оставшееся в битумопроводе вяжущее перекачивают в битумоплавильню. После освобождения битумопроводов насосы отключают и гасят форсунку топки битумоплавильни.

3) После прекращения подачи минеральных материалов в сушильный агрегат гасят форсунку и в течение 3-5 минут дают поработать сушильному барабану без нагрузки, чтобы он равномерно остыл и освободился от остатков минеральных материалов. Остатки горячего минерального материала выгружают через дозатор в мешалку смесителя, очищая его от остатков асфальтобетонной смеси.

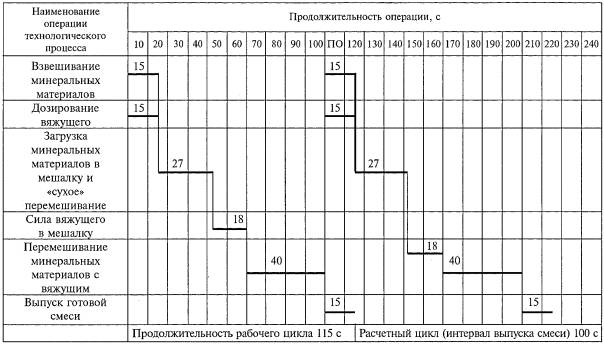

2.2.4. Циклограмма работы смесительной установки по приготовлению мелкозернистой асфальтобетонной смеси

Примечания:

1) Количество замесов за восьмичасовую смену при коэффициенте использования смесителя по времени Кв=0,9 равно (8×3600×0,9)/100=259 замесов.

2) Сменная производительность асфальтосмесительной установки при массе замеса 700 кг равна 182 т.

2.3. Указание по организации труда.

На АБЗ обязательно должен присутствовать мастер.

Состав звена:

Таблица 3

Машинист АСУ |

1 чел. |

Помощник машиниста |

1 чел. |

Машинист газодувной машины |

1 чел. |

Варильщик |

2 чел. |

Электрослесарь |

1 чел. |

Машинист погрузчика |

1 чел. |

3. Контроль качества.

Схема организации контроля качества работ. Приготовление асфальтобетонной смеси.

Таблица 4

Технологическая операция |

Предмет контроля |

Цель контроля |

Место отбора проб |

Периодичность |

Контролирующий орган |

Метод контроля |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Битум (ПБВ) и стабилизирующая добавка |

||||||

Приемка партий материалов |

Наличие паспорта |

Установление вида и марки вяжущего |

Каждая транспортная единица |

При поступлении |

Начальник участка |

По документам |

Количество поступившего битума и добавки |

Определение количества |

Взвешивание, по документам |

||||

Разгрузка битума и добавки |

Соблюдение правил разгрузки |

Предупреждение травматизма |

Место разгрузки |

Каждая автомашина или цистерна |

Ответственный за разгрузку |

Осмотр и наблюдение |

Соответствие вида и марки битума и добавки паспортным данным |

Проверка качества |

Из каждой транспортной единицы для получения средней пробы |

От каждой партии |

Лаборатория |

Испытания по ГОСТ 11501 – глубина проникания иглы при 25ОС, |

|

ГОСТ 11506 – температура размягчения по кольцу и шару |

||||||

Хранение битума |

Исправность склада (емкостей для хранения) |

Поддержание рабочей температуры, предупреждение потерь |

Емкости для хранения, битумные котлы |

1 раз в смену |

Начальник участка |

Осмотр и наблюдение |

Минеральный порошок |

|||||||

Приемка порошка |

Наличие паспорта на поступившую партию |

Установление вида и марки поступившего порошка |

|

При поступлении |

Начальник участка |

По документам |

|

Соответствие вида и марки поступившего порошка паспортным данным |

Проверка качества |

Из каждой транспортной единицы для составления средней пробы |

От каждой партии |

Лаборатория |

Испытания по ГОСТ Р 52129 – определение зернового состава и влажности |

||

Хранение |

Технологичность продукта |

Предупредить слеживаемость |

- |

При необходимости |

« |

Визуально |

|

Щебень и песок из отсева дробления |

|||||||

Поступление материалов |

Наличие паспорта, |

Установление вида и марки поступившего материала |

Каждая транспортная единица |

При поступлении |

Начальник участка |

По документам |

|

Разгрузка |

Количество поступившего материала |

Определение количества |

« |

« |

« |

По документам и взвешивание |

|

Соблюдение правил разгрузки |

Предупреждение потерь |

Место разгрузки и транспортирования |

« |

« |

Осмотр и наблюдение |

||

Проверка качества поступившего материала |

Соответствие паспортным данным |

Каждая транспортная единица для получения средней пробы |

Каждая партия |

Лаборатория |

Проведение испытаний по ГОСТ 8735 и ГОСТ 8269.0 |

||

Хранение |

Отсутствие загрязнений при хранении |

Сохранение качества |

Склад |

Постоянно |

Начальник участка |

Осмотр и наблюдение |

Отбор проб 1 раз в 10 смен |

Лаборатория |

Проведение испытаний по ГОСТ 8735 и ГОСТ 8269.0 |

||||

Подача материалов в приемные бункера АБЗ |

Наличие требуемого запаса |

Обеспечение бесперебойной работы АБЗ |

|

Постоянно в течение смены |

Начальник участка |

Наблюдение |

Правильность подачи в соответствующий бункер |

Правильная загрузка бункеров |

Бункера предварительного дозирования |

При подаче |

Начальник участка |

Наблюдение |

|

Асфальтобетонная смесь |

||||||

Приготовление смеси |

Контроль технологического режима приготовления смесей |

Обеспечение качества |

По всему технологическому циклу |

Постоянно |

Начальник участка |

Контроль за температурой, дозировкой, временем перемешивания, временем нахождения смеси в бункере-накопителе. |

Контроль качества выпускаемой смеси (приемочный контроль) |

Установление качества |

Асфальтосмесительная установка или автомобиль |

1 проба от каждой партии |

Лаборатория |

Испытания по ГОСТ 12801 с определением температуры смеси, состава смеси, водонасыщения, прочности при 50оС и показателя стекания вяжущего по ГОСТ 31015 |

|

Периодический контроль |

Проба асфальтобетонной смеси |

Установление качества |

Асфальтосмесительная установка или автомобиль |

Не менее 1 раз в месяц и при каждом изменении исходных материалов в приготавливаемой смеси |

Лаборатория |

Определение по ГОСТ12801 требуемого комплекса показателей свойств, включая водостойкость при длительном водонасыщении, сдвигоустойчивость, трещиностойкость и однородность смеси. |