- •Форсирование двигателя внутреннего сгорания турбонаддувом

- •1. Способы форсирования двигателей внутреннего сгорания

- •2. Наддув двигателей внутреннего сгорания

- •2.1. Виды наддува

- •Динамический наддув

- •Наддув приводным нагнетателем

- •«Компрекс»

- •Газотурбинный наддув.

- •2.2. Основные изменения двс при применении турбонаддува

- •2.3. Охлаждение наддувочного воздуха

- •2.4. Комбинированный наддув

- •2.5. Достоинства и недостатки применения наддува

«Компрекс»

«Компрекс» – наиболее совершенный волновой обменник среди существующих сегодня. «Компрекс» – это система, которая объединяет энергию отработавших газов и механический привод от коленчатого вала двигателя. Такая система позволяет использовать энергию отработавших газов двигателя для сжатия поступающего в цилиндры воздуха при их непосредственном контакте. КПД волновых обменников давления достигает 75%, а степень повышения давления – 2,1.

« Компрекс»

обеспечивает двигателю высокую

приёмистость. С данной системой возможно

повышение крутящего момента на величину

до 70% (до 40% без промежуточного охладителя)

в сравнении с моментом двигателя без

наддува.

При применении в легковых автомобилях,

система «Компрекс» обеспечивает плавно

изменяющееся давление наддува с

изменением частоты вращения.

Дополнительное достоинство – повышение

экологичности дизельного двигателя.

Компрекс»

обеспечивает двигателю высокую

приёмистость. С данной системой возможно

повышение крутящего момента на величину

до 70% (до 40% без промежуточного охладителя)

в сравнении с моментом двигателя без

наддува.

При применении в легковых автомобилях,

система «Компрекс» обеспечивает плавно

изменяющееся давление наддува с

изменением частоты вращения.

Дополнительное достоинство – повышение

экологичности дизельного двигателя.

В то же время системе присущи и определённые недостатки, препятствующие её широкому распространению. Прежде всего, это большие габариты и высокая стоимость. В сравнении с объёмными компрессорами, размещение «Компрекс» на двигателе так же сложно из-за необходимости связи с валом двигателя.

Газотурбинный наддув.

Приводной нагнетатель в сравнении с турбокомпрессором имеет ряд недостатков, который не даёт возможность устанавливаться на двигателях чаще компрессоров с приводом от газовой турбины.

Важнейшим недостатком является то, что для привода компрессора требуется затратить часть мощности самого двигателя. В этом случае энергия отработавших газов бесполезно выбрасывается в атмосферу, в отличие от случая использования турбокомпрессора. Двигатель с турбокомпрессором всегда будет иметь более высокий КПД, в частности благодаря использованию части энергии отработавших газов. Этот факт менее ощутим в бензиновых двигателях благодаря сравнительно низкому уровню применяемого в них наддува и особенностям дроссельного регулирования их мощности. Важным показателем нагнетателя является его габариты. Благодаря высокой частоте вращения, достигнутой у турбокомпрессоров, их габариты чрезвычайно уменьшились по сравнению с габаритами объёмных нагнетателей, как и к массам нагнетателей.

Именно по этим причинам наибольшее распространение в практике современного двигателестроения получил турбокомпрессор.

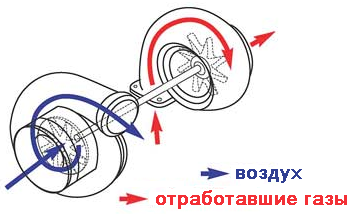

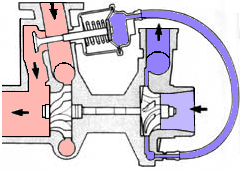

Турбокомпрессор (ТКР) – это отдельный агрегат, который состоит из компрессора и газовой турбины, которые механически связанные между собой (Рис.1.). Одна часть ТКР связана с выпускной системой двигателя и приводится в движение энергией отработавших газов (ОГ) двигателя – это турбина. Вторая часть связана с впускной системой, приводится энергией турбины и служит для подачи воздуха в цилиндры под давлением. Частота вращения турбокомпрессора достигает 150 000 мин-1.Главная задача турбокомпрессора – принудительная подача сжатого воздуха в цилиндры двигателя за счет использования энергии отработавших газов. Тем самым обеспечивается полнота сгорания увеличенной доли топлива, что позволяет при прежнем рабочем объеме и тех же оборотах двигателя получать большую мощность.

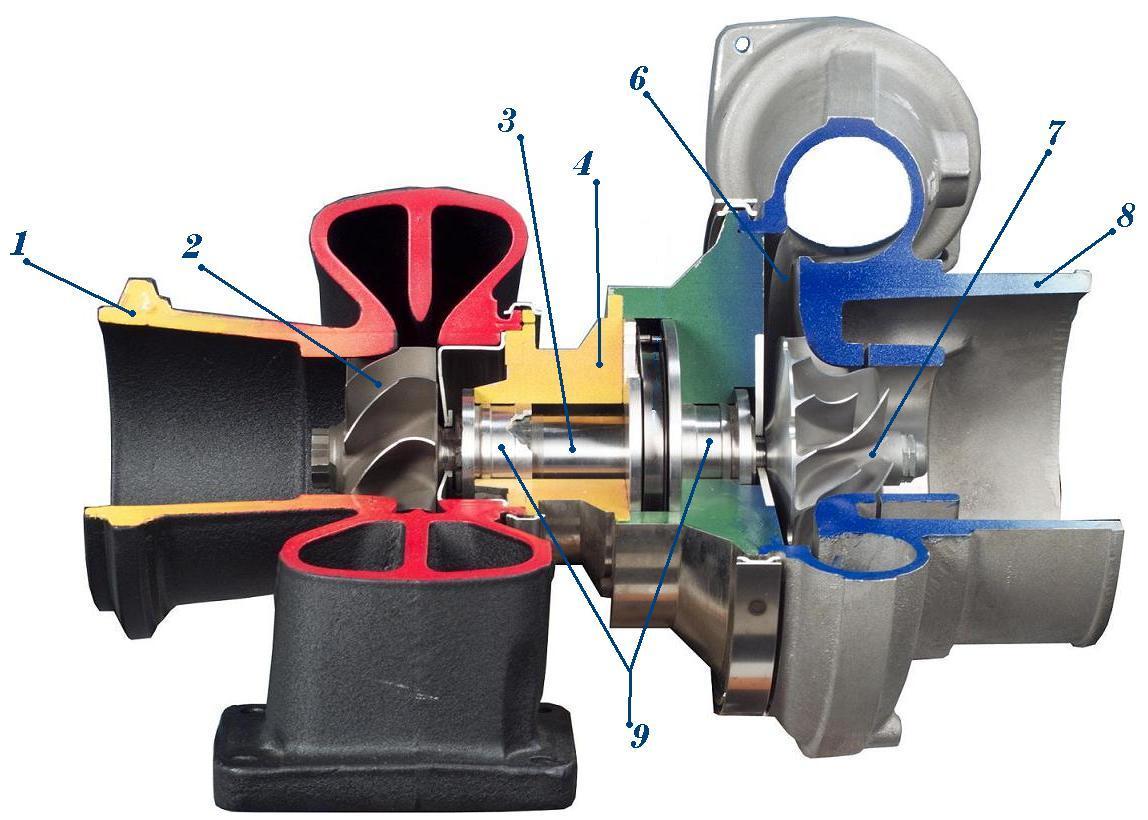

Рис. 1. Турбокомпрессор:

1 – корпус турбины, 2 – рабочее колесо турбины, 3 – вал ротора, 4 – корпус подшипникового узла, 6 –– диффузор компрессора, 7 – рабочее колесо компрессора, 8 – корпус компрессора, 9 – подшипники.

Принцип работы ТКР

О тработавшие

газы поступают из цилиндров двигателя

в корпус турбины 1

через выпускной коллектор. Там ОГ

воздействует на лопаточное колесо

турбины 2,

заставляя вращаться его с большой

скоростью. Колесо турбины передаёт

вращение колесу компрессора 7,

с которым жёстко связано валом (ротором)

3.

Воздух через впускной патрубок компрессора

поступает на колесо компрессора, где

под действием центробежных сил он

отбрасывается на стенку корпуса

компрессора (через диффузор 6).

В корпусе скорость воздуха уменьшается,

а давление растёт. Далее воздух

направляется в двигатель. Вал ротора

находится в подшипниковом корпусе 4,

который соединяет корпус компрессора

8

и турбины 1.

Чтобы работа компрессора была достаточно

долгой, вал вращается на подшипниках

9,

к которым подаётся масло.

тработавшие

газы поступают из цилиндров двигателя

в корпус турбины 1

через выпускной коллектор. Там ОГ

воздействует на лопаточное колесо

турбины 2,

заставляя вращаться его с большой

скоростью. Колесо турбины передаёт

вращение колесу компрессора 7,

с которым жёстко связано валом (ротором)

3.

Воздух через впускной патрубок компрессора

поступает на колесо компрессора, где

под действием центробежных сил он

отбрасывается на стенку корпуса

компрессора (через диффузор 6).

В корпусе скорость воздуха уменьшается,

а давление растёт. Далее воздух

направляется в двигатель. Вал ротора

находится в подшипниковом корпусе 4,

который соединяет корпус компрессора

8

и турбины 1.

Чтобы работа компрессора была достаточно

долгой, вал вращается на подшипниках

9,

к которым подаётся масло.

М ежду

двигателем и турбокомпрессором не

существует жёсткой связи, как в приводных

нагнетателях. Частота вращения

турбокомпрессора напрямую не зависит

от числа оборотов двигателя и

характеризуется некоторой инерционностью,

т.е. сначала увеличивается подача

топлива, увеличивается энергия потоков

отработавших газов, а затем уже

увеличиваются обороты турбины и

нагнетаемое давление поступает в

цилиндры двигателя.

ежду

двигателем и турбокомпрессором не

существует жёсткой связи, как в приводных

нагнетателях. Частота вращения

турбокомпрессора напрямую не зависит

от числа оборотов двигателя и

характеризуется некоторой инерционностью,

т.е. сначала увеличивается подача

топлива, увеличивается энергия потоков

отработавших газов, а затем уже

увеличиваются обороты турбины и

нагнетаемое давление поступает в

цилиндры двигателя.

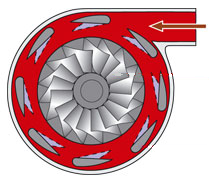

Корпус и материалы ТКР

К

орпус

турбины и компрессора сделаны специальной

формой в виде «улитки». В корпусе есть

два отверстия, которые являются входом

и выходом, причём у турбины и компрессора

они разные. В

турбине из выпускного коллектора ОГ

попадают в турбокомпрессор через боковое

отверстие. Газы проходят по внутреннему

каналу турбины. Этот канал постепенно

сужается, и газы, проходя через него,

ускоряются и попадают к колесу турбины

и приводят его во вращение. Сделано так,

чтобы использовать максимальное

количество энергии отработавших газов.

Скорость вращения турбины зависит от

формы и размера канала. Форма корпуса

компрессора такая же, как и у турбины,

но направление движения там обратное.

Воздух через центральное отверстие

поступает в колесо компрессора, где под

действием центробежных сил его скорость

резко увеличивается и выходит из колеса

компрессора в диффузор. В диффузоре

скорость воздуха уменьшается, а давление

растёт. Благодаря этому воздух сжимается

и через впускной коллектор попадает в

двигатель. Размеры компрессора зависят

от количества воздуха, необходимого

для двигателя.

орпус

турбины и компрессора сделаны специальной

формой в виде «улитки». В корпусе есть

два отверстия, которые являются входом

и выходом, причём у турбины и компрессора

они разные. В

турбине из выпускного коллектора ОГ

попадают в турбокомпрессор через боковое

отверстие. Газы проходят по внутреннему

каналу турбины. Этот канал постепенно

сужается, и газы, проходя через него,

ускоряются и попадают к колесу турбины

и приводят его во вращение. Сделано так,

чтобы использовать максимальное

количество энергии отработавших газов.

Скорость вращения турбины зависит от

формы и размера канала. Форма корпуса

компрессора такая же, как и у турбины,

но направление движения там обратное.

Воздух через центральное отверстие

поступает в колесо компрессора, где под

действием центробежных сил его скорость

резко увеличивается и выходит из колеса

компрессора в диффузор. В диффузоре

скорость воздуха уменьшается, а давление

растёт. Благодаря этому воздух сжимается

и через впускной коллектор попадает в

двигатель. Размеры компрессора зависят

от количества воздуха, необходимого

для двигателя.

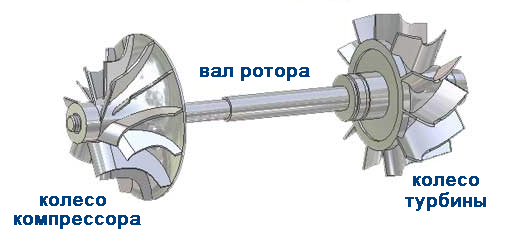

Корпус ротора турбокомпрессора (картридж) образует его центральную часть, расположенную между турбиной и компрессором. Ротор вращается в подшипниках скольжения. Моторное масло по каналам проходит между корпусом и подшипниками, а также между подшипниками и ротором.

Любая конструкция картриджа подразумевает также необходимость максимального снижения теплообмена между турбиной и компрессором. С этой целью со стороны турбины устанавливается термоизоляционная прокладка.

Направляющий аппарат турбины может быть выполнен лопаточным или безлопаточным. Установка лопаток в направляющем аппарате повышает экономичность и КПД турбины.

Корпус компрессора изготавливается из алюминия. Корпус подшипникового узла изготовляется из алюминиевого сплава или чугуна. Алюминиевый корпус легче, а чугунный прочнее. Кроме того, поскольку коэффициент теплопроводности чугуна значительно меньше, чем алюминия, при использовании чугунного корпуса уменьшается тепловой поток, передаваемый от турбины к компрессору. Это несколько снижает температуру и повышает плотность сжимаемого воздуха. Колеса компрессоров и турбины отливаются по выплавляемым моделям. Материалом для колёс компрессоров служит алюминиевый сплав, а турбин — жаропрочный сплав на никелевой основе.

С уменьшением размеров турбины и компрессора общая величина современных турбокомпрессоров также уменьшается. При этом турбина располагается все ближе к компрессору.

Колёса ТКР

Л опатки

компрессора могут быть загнуты назад

по отношению к направлению вращения

колеса. Это приводит к повышению КПД

компрессора, однако снижает его «напор»,

что компенсируется увеличением частоты

вращения ротора. Колесо турбины жестко

соединяется с ротором методом сварки

трением, а колесо компрессора крепится

на роторе гайкой с левой резьбой.

опатки

компрессора могут быть загнуты назад

по отношению к направлению вращения

колеса. Это приводит к повышению КПД

компрессора, однако снижает его «напор»,

что компенсируется увеличением частоты

вращения ротора. Колесо турбины жестко

соединяется с ротором методом сварки

трением, а колесо компрессора крепится

на роторе гайкой с левой резьбой.

Коэффициент полезного действия

Увеличение КПД ТКР приводит к повышению мощности и экономичности двигателя. Это объясняется, во-первых, тем, что с повышением КПД турбины располагаемая энергия газа более полно превращается во вращательное движение колеса турбины, что приводит к увеличению частоты вращения ротора и росту давления наддува. К повышению давления наддува приводит также увеличение КПД компрессора. В результате повышается плотность наддувочного воздуха, увеличивается коэффициент избытка воздуха. Во-вторых, при повышенном КПД ТКР, при неизменном давлении наддува, требуется затратить меньшую работу выталкивания на привод турбины. При неизменной работе выталкивания будет получено большее давление наддува. В результате в обоих случаях улучшается баланс работ наполнения – выталкивания, что приводит к снижению потерь при газообмене и, как следствие, к повышению механического КПД двигателя.

Способы подвода газа к турбине

В выпускных коллекторах двигателя без их специального расчёта возможно появление хаотичных (беспорядочных) волн давления, что приводит к неравномерности работы газовой турбины и снижению КПД всего ТКР. В процессе решения этой проблемы появилось три принципа наддува.

И зобарная

система

(при постоянном давлении). В изобарной

системе газы из цилиндров выходят в

один общий выпускной коллектор большого

объема, в котором пульсации давления в

значительной степени сглаживаются. При

расширении газов, вытекающих из цилиндра

в этот объем, часть располагаемой работы

теряется, способствуя повышению

внутренней энергии. Изобарные системы

более эффективны на больших частотах

вращения и при больших давлениях в

выпускном коллекторе (при высокой

степени форсирования турбонаддувом),

когда пульсации давления сглаживаются.

зобарная

система

(при постоянном давлении). В изобарной

системе газы из цилиндров выходят в

один общий выпускной коллектор большого

объема, в котором пульсации давления в

значительной степени сглаживаются. При

расширении газов, вытекающих из цилиндра

в этот объем, часть располагаемой работы

теряется, способствуя повышению

внутренней энергии. Изобарные системы

более эффективны на больших частотах

вращения и при больших давлениях в

выпускном коллекторе (при высокой

степени форсирования турбонаддувом),

когда пульсации давления сглаживаются.

И мпульсная

система. Чаще

других используется на автомобильных

ДВС. Принцип

работы основан на использовании энергии

волн давления ОГ. Здесь

газы подводятся к турбине от нескольких

групп цилиндров, объединенных общим

участком трубопровода, при этом обычно

используют турбину с парциальным

(лопаточный направляющий аппарат

турбины) подводом газа. Во время работы

в выпускном коллекторе создаются

пульсации давления, обеспечивающие

разрежение в камере сгорания, создавая

низкий уровень противодавления в ходе

такта выпуска из каждого цилиндра, что

уменьшает работу выталкивания.

мпульсная

система. Чаще

других используется на автомобильных

ДВС. Принцип

работы основан на использовании энергии

волн давления ОГ. Здесь

газы подводятся к турбине от нескольких

групп цилиндров, объединенных общим

участком трубопровода, при этом обычно

используют турбину с парциальным

(лопаточный направляющий аппарат

турбины) подводом газа. Во время работы

в выпускном коллекторе создаются

пульсации давления, обеспечивающие

разрежение в камере сгорания, создавая

низкий уровень противодавления в ходе

такта выпуска из каждого цилиндра, что

уменьшает работу выталкивания.

При импульсном наддуве несколько снижается КПД турбины. Поступая в турбину, меняется угол входа потока газа на лопатки рабочего колеса. КПД снижается за счет перетекания газа между секторами турбины с парциальным подводом газа, поскольку давление в них различно и постоянно меняется в течение цикла.

Импульсные системы более эффективны при малых частотах вращения и сравнительно низких давлениях в выпускном коллекторе.

Система с преобразователями импульсов. Система с преобразователями импульсов является промежуточной и сочетает выгоды от пульсаций давления в выпускном коллекторе (уменьшение работы выталкивания и улучшение продувки цилиндра) с выигрышем от уменьшения пульсаций давления перед турбиной, что повышает ее КПД.

Регулирование ТКР

Так как частота вращения турбокомпрессора напрямую не зависит от числа оборотов двигателя и характеризуется некоторой инерционностью, для улучшения параметров мощности и динамики, давление наддува необходимо регулировать.

Регулирование наддува может осуществляться различными способами, каждый из которых имеет свои преимущества и недостатки. Все основные способы регулирования наддува можно поделить на внешнее и внутреннее регулирование.

Внешнее регулирование. Регулирование осуществляется вне ТКР.

Н аиболее

распространённым способом представляется

перепуск части отработавших газов

(способ с перепуском ОГ является более

разумным и характеризуется несколько

более высоким КПД, по сравнению с

перепуском воздуха на впуске). Достоинствами

является простота в конструкции и

надежность. Однако при открытии

перепускного клапана показатели

экономичности несколько уменьшаются.

аиболее

распространённым способом представляется

перепуск части отработавших газов

(способ с перепуском ОГ является более

разумным и характеризуется несколько

более высоким КПД, по сравнению с

перепуском воздуха на впуске). Достоинствами

является простота в конструкции и

надежность. Однако при открытии

перепускного клапана показатели

экономичности несколько уменьшаются.

Внутреннее регулирование. Основано на использовании подвижных элементов в корпусах компрессора и турбины.

Н аиболее

эффективна установка поворотных лопаток

в направляющей части корпуса турбины.

Изменение положения лопаток приводит

к увеличению частоты вращения ротора

ТКР. Недостаток заключается в том, что

может применяться в ТКР, имеющие

достаточно большие диаметры колес.

аиболее

эффективна установка поворотных лопаток

в направляющей части корпуса турбины.

Изменение положения лопаток приводит

к увеличению частоты вращения ротора

ТКР. Недостаток заключается в том, что

может применяться в ТКР, имеющие

достаточно большие диаметры колес.

Широкому применению внутреннего регулирования препятствуют конструктивная сложность и недостаточная надежность работы подвижных элементов в условиях высоких температур. Кроме того, снижается КПД из-за дополнительных сопротивлений в корпусе.

На сегодняшний день современные турбокомпрессоры оснащаются электронной системой управления. Регулирование наддува является составной частью блока управления процессами в двигателе. Блок управления современного двигателя представляет собой сплошное переплетение взаимно зависимых процессов, таких как регулирование давления наддува и регулирование детонации, управление зажигания и впрыскивания и т.д. Для удовлетворения постоянного возрастающих требований, очень многие системы двигателя теперь контролируются компьютером.

Смазывание ТКР

С мазывание

ТКР происходит в картридже, т.е. в

подшипниковом узле. Для уменьшения

трения в картридже устанавливаются

подшипники, к которым в процессе работы

подводится масло. Главная задача

подшипников – поддерживать необходимый

масляный клин. Масляный клин позволяет

избежать прямого контакта между трущимися

деталями, что в значительной мере снижает

силы трения. Смазывание подшипникового

узла осуществляется от системы смазывания

ДВС. Причем, как и в самом двигателе,

масло служит скорее больше для отвода

тепла от подшипников и корпуса, нежели

чем для непосредственно смазки трущихся

поверхностей. Для снижения температуры

корпуса в нем могут быть предусмотрены

каналы подачи охлаждающей жидкости.

мазывание

ТКР происходит в картридже, т.е. в

подшипниковом узле. Для уменьшения

трения в картридже устанавливаются

подшипники, к которым в процессе работы

подводится масло. Главная задача

подшипников – поддерживать необходимый

масляный клин. Масляный клин позволяет

избежать прямого контакта между трущимися

деталями, что в значительной мере снижает

силы трения. Смазывание подшипникового

узла осуществляется от системы смазывания

ДВС. Причем, как и в самом двигателе,

масло служит скорее больше для отвода

тепла от подшипников и корпуса, нежели

чем для непосредственно смазки трущихся

поверхностей. Для снижения температуры

корпуса в нем могут быть предусмотрены

каналы подачи охлаждающей жидкости.

Масло, подаваемое в турбокомпрессор, должно быть всегда чистым и соответствовать требованиям, предъявляемым изготовителем двигателя.

При грамотной эксплуатации двигателя с турбонаддувом ресурс ТКР составляет 150 тыс. км. Некоторые «экземпляры» работают до 350 тыс. км.