- •Ответы по зорину!!!!!

- •5 Сварка под флюсом

- •Вопрос 6. Технология и техника сварки низкоуглеродистых низколегированных сталей. Сварка взащитных газах.

- •7. Технология и техника сварка низколегированных и низкоуглеродистых сталей порошковой проволокой и проволокой без защиты. Эшс.

- •10 Сварка жаропрочных перлитных сталей

- •Вопрос 11

- •13 Вопрос технология(тут воды нет!)) легированных

- •16. Металлургические и технологические пути обеспечения стойкости к образованию горячих трещин сварных соединений аустенитных хромоникелевых сталей.

- •17. Сигматизация и меры борьбы с ней при сварке аустенитных хромоникелевых сталей

- •19. Ножевая коррозия и коррозионной растрескивание, меры ее предупреждения.

- •21. Особенности выбора материалов для сварки под флюсом аустенитных хромоникелевых сталей.

- •22. Сварка высоколегированных сталей мартенситно-ферритного и ферритного и мартенситного классов.

- •23. Сварка высокохромистых ферритных сталей. Сварочные материалы

- •24 Вопрос Технология сварки чугуна

- •26.Горячая сварка чугуна.

- •Вопрос 28

- •30. Холодная или полугорячая сварка чугуна электродами, обеспечивающими в шве серый чугун.

- •Вопрос 27)

- •Вопрос 29)

- •31. Холодная сварка чугуна стальными электродами.

- •Вопрос 32

- •Вопрос 33

- •35. Способы и технология сварки титана. Свариваемость титана

26.Горячая сварка чугуна.

Горячая сварка чугуна была разработана Н. Г. Славиковым. Она широко применяется в настоящее время при исправлении дефектов в литых деталях ответственного назначения и при ремонте сложных деталей.

Процесс горячей сварки чугуна слагается из ряда операций, выполняемых обычно в определенной последовательности.

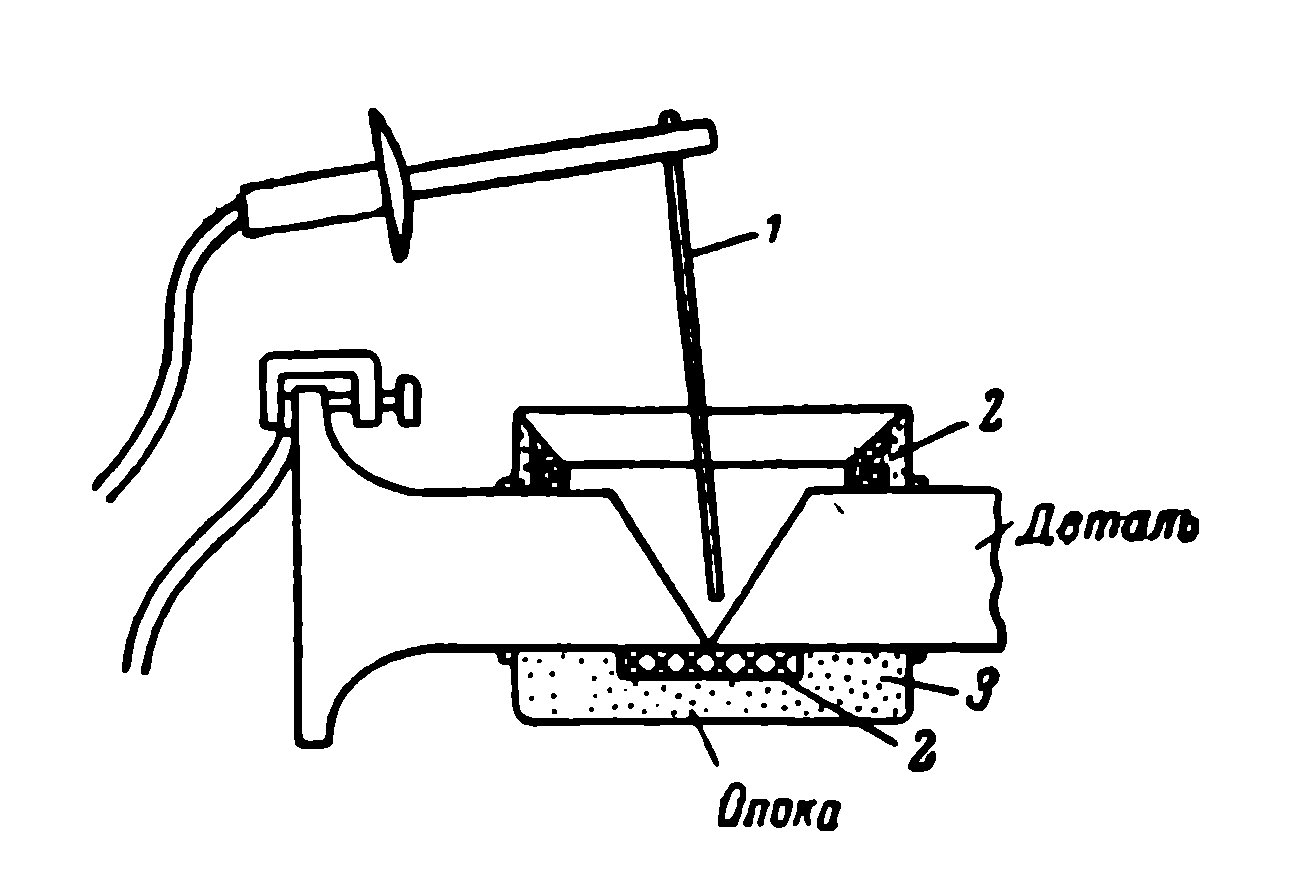

Подготовка дефектного места к сварке заключается в тщательной очистке его от загрязнений, в разделке для образования полости, легко доступной для воздействия сварочной дуги, в формовке для предотвращения вытекания металла из сварочной ванны. Формовка производится в опоках графитовыми или угольными пластинками, скрепленными формовочной массой из кварцевого песка, увлажненного жидким стеклом или другими формовочными материалами (рис. 1). Форму необходимо просушить при постепенном изменении температуры от 60 до 120°, после чего производить дальнейший подогрев. В зависимости от размеров, формы деталей, объема сварки и месторасположения дефекта подогрев производится в специальных печах, горнах или колодцах до температуры 600 - 700°. В крупных деталях простой формы может применяться местный подогрев. Сварка нагретых деталей производится чугунными электродами, состоящими из стержня диаметром 6 - 12 мм марки Б по ГОСТ 2671-44 и специального покрытия (например, ОМЧ-1, которое содержит 41% графита, 9% ферромарганца, 25% мела, 25% полевого шпата). Толщина покрытия 1,2 - 1,5 мм.

Рис. 1. Схема горячей сварки чугуна: 1 - электрод; 2 - графитовые пластины; 3 - формовочная смесь.

Сварка ведется на постоянном или переменном токе при повы- шенных режимах I = (50 - 60)d, отдельными ваннами размером 50 - 60 см2. При большей площади дефекта производится выформовка отдельных участков, завариваемых при поддержании ванны в жидком состоянии. После затвердения заваренного участка графитовая пластинка переставляется, и сваривается следующий участок, так без длительных перерывов до окончания сварки всего дефектного места. По окончании сварки деталь засыпается сухим песком или мелким древесным углем, покрывается асбестом и вместе с печью или горном медленно охлаждается.

Сварку чугуна с нагревом до 250 - 400° (или, как ее называют, полугорячую) применяют, когда требуется исправить небольшой дефект сложной детали или дефект, расположенный на массивной детали в таком месте, где укорочение от нагрева при сварке не встречает большого сопротивления.

В отношении подготовки дефектного места к сварке, электродов, режимов, условий охлаждения после сварки, сохраняются те же требования, что и при холодной сварке чугуна. Формовка требуется только при заварке сквозных дефектов.

Для того чтобы в околошовной зоне наплавки не было отбела на 1-м участке и мартенсита на 2-м, необходимо засчет тепла дуги выдерживать наплавленный металл в жидком состоянии более длительное время, что уменьшит скорость охлаждения околошовной зоны и обеспечит качество наплавки, близкое к наплавке, получаемой при горячей сварке чугуна.

Во время сварки следует непрерывно поддерживать значительный объем расплавленного металла в сварочной ванне и тщательно перемешивать металл концом электрода или присадочного стержня. Для замедленного охлаждения заваренные детали засыпают мелким древесным углем или сухим песком. Остывание массивных деталей может длиться 3—5 суток.

Для защиты и раскисления ванны применяют флюсы на борной основе, чаще всего техническую безводную буру, прокаленную при температуре 400°С.

Основными недостатками горячей сварки чугуна являются большая трудоемкость процесса и тяжелые условия труда сварщиков.