- •1.1 Общие сведения

- •1.2. Технологические схемы производства цемента

- •1.3. Печные агрегаты

- •1.4. Вращающиеся печи

- •Внутрипечные теплообменные устройства

- •Запечные теплообменные устройства

- •Технологическая схема производства извести

- •3.1 Технологическая схема производства гипса

- •3.2. Гипсоварочные котлы

- •4. Оборудование для производства железобетонных изделий и конструкций

- •Общие сведения

- •4.2. Армирование железобетонных изделий

- •4.3. Машины и оборудование для изготовления элементов ненапрягаемой арматуры

- •4.5. Оборудование для транспортирования и укладки бетонной смеси

- •4.14. Конвейерные линии для формовани железобетонных изделий

- •4.16. Кассетно-стендовое производство железобетонных панелей

- •4.17. Установки для формования железобетонных труб

- •5. Оборудования для производства асбестоцементных изделий

- •5.1. Общие сведения. Технологические схемы производства

- •5.2. Конструкция оборудования

- •5.3. Оборудование для производства асбестоцементных труб

- •6. Оборудование для производства силикатного кирпича

- •6.1. Технологические схемы производства силикатного кирпича

- •6.2. Конструкция оборудования для производства силикатного кирпича

- •7.2. Оборудование для производства гипсобетонных панелей методом проката и гипсовых блоков

- •8. Оборудование для производства изделий строительной керамики

- •8.1. Схемы производства кирпича и керамических камней

- •10. Оборудование для производства теплоизоляционных материалов и изделий из минеральной ваты и стекловолокна

- •10.1. Общие сведения

- •10.2. Оборудование для получения минераловатного расплава и его переработки на вату

- •10.3. Оборудование для производства изделий из минеральной ваты

- •11. Оборудование для производства строительного стекла

- •11.1. Технологические особенности

- •11.2. Оборудование для формования листового строительного стекла

- •11.3. Оборудование для подрезки и отломки листового стекла

4.14. Конвейерные линии для формовани железобетонных изделий

Конвейерные линии получили наибольшее распространение при производстве массовых видов железобетонных изделий, таких, как: панели наружных и внутренних стен, перегородки и перекрытия для жилищного, гражданского, промышленного и сельского строительства; дорожные и тротуарные плиты, изделия благоустройства (бордюрный камень, элементы мощения) и др.

Высокая степень механизации и автоматизации основных и вспомогательных процессов способствует повышению производительности труда при конвейерном способе производства.

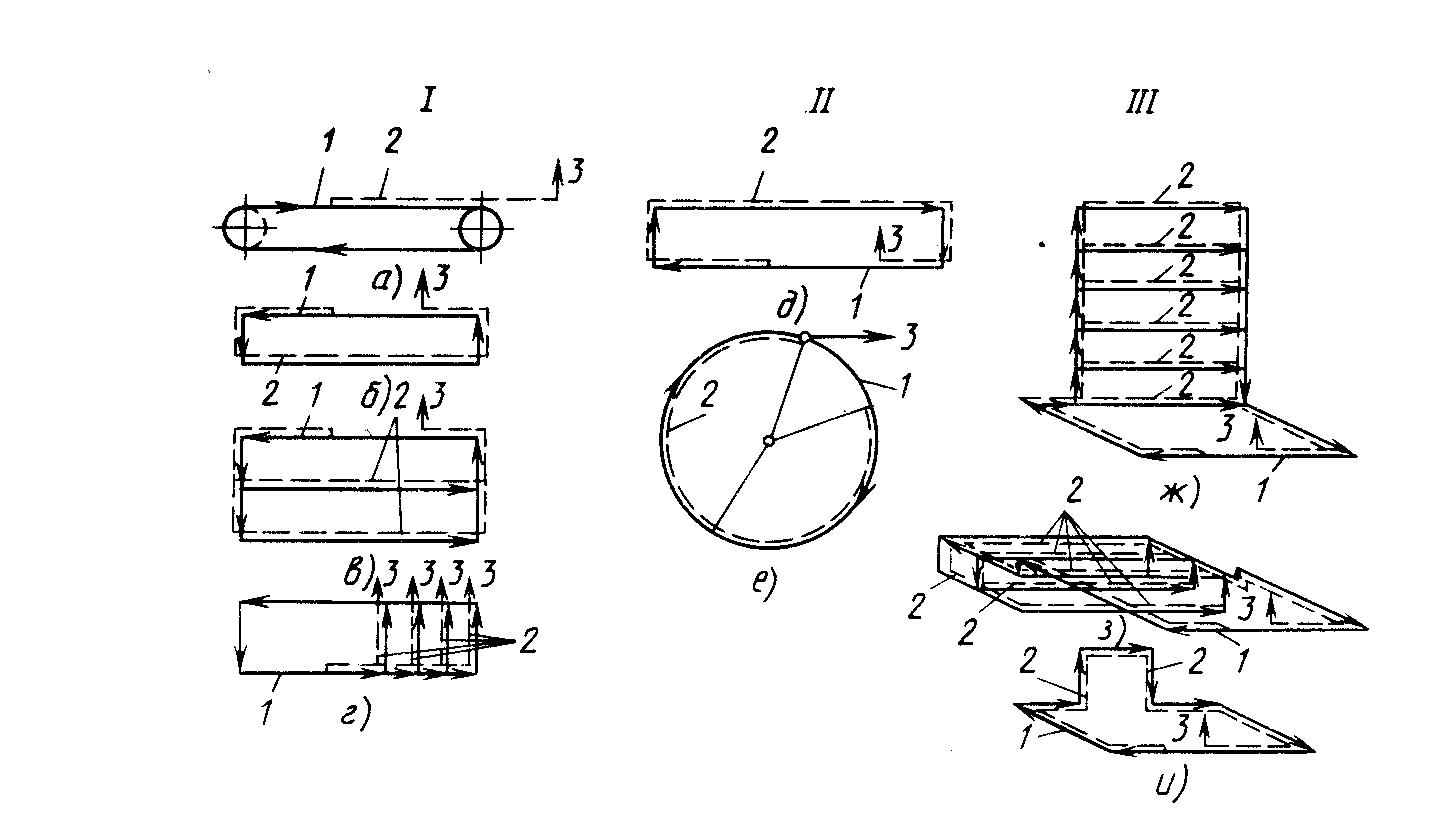

В настоящее время в промышленности сборных железобетонных и бетонных конструкций и изделий известны и применяются различные виды конвейерного производства, которые могут быть представлены в виде трех принципиальных схем: вертикально-замкнутого типа, горизонтально-замкнутого типа и комбинированного типа (рис. 4.78).

По схеме вертикально замкнутого типа с верхней рабочей и нижней холостой ветвями (рис. 4.78, а) работает вибропрокатный стан БПС-6 инж. Н, Я. Козлова. Операции по подготовке к формованию, армированию, формованию, виброуплотнению, тепловой обработке и отделке осуществляются на одной верхней рабочей ветви непрерывно движущегося пластинчатого цепного конвейера, образующего подвижное днище и боковые стенки формы. Практически это единственный пример применяемого конвейера непрерывного действия.

Схема конвейера вертикально замкнутого типа нашла применение в двух- и трехъярусных станах (рис. 4.78, б, в), широко используемых на домостроительных комбинатах. На верхней ветви такого конвейера осуществляются все подготовительные, формовочные и отделочные операции, на нижних — тепловая обработка изделий. Основу конвейера составляют периодически движущиеся с определенным интервалом формы-вагонетки. В качестве транспортных средств для их передвижения служат приводы, а также подъемники и снижатели, обеспечивающие передачи форм-вагонеток с ветви на ветвь.

Схема этого типа нашла применение в конвейере с пакетируемыми термоформами (рис. 4.78, г), в котором подготовка форм и формовочные операции осуществляются на нижней ветви, термообработка — в вертикальных пакетировщиках, а верхняя ветвь используется для съема изделий и возврата форм.

Главная цель применения схем, показанных на рис. 4.78, б—г, обусловлена необходимостью повышения компактности конвейеров и увеличения удельного съема изделий с единицы площади цеха в условиях высокой длительности цикла тепловой обработки. Схема конвейера горизонтально замкнутого типа: двумя или несколькими параллельными ветвями (рис. 4.78, д) наиболее эффективна для кассетно-конвейерного производства, при котором в движении находятся вертикальные формы-вагонетки. При этом на ветвях подготовки и тепловой обработки форма может передвигаться как в продольном, так и в поперечном положениях. Тепловая обработка на кассетно-конвейерных установках может осуществляться в две или в одну стадии. При двухстадийной тепловой обработке изделие проходит первичную стадию тепловой обработки в кассетно-формовочной установке, а вторичную—в тоннельной камере. Для поперечного перемещения форм вагонеток с ветви на ветвь применяют передаточные тележки. Схему кругового конвейера горизонтально замкнутого типа (рис. 4.78, ё) применяют при изготовлении блоков стен подвалов, сантехкабин и других изделий на карусельных (роторных) установках. Наряду с круговой возможно применение других криволинейных схем движения форм горизонтально замкнутых типов. Такое движение применяют, например, для кассетно-конвейерных линий с подвесной системой транспортирования форм. Схема конвейера комбинированного типа (рис. 4.78, ж), когда в процессе рабочего цикла форма с изделием транспортируется как в горизонтальной, так и в вертикальной плоскостях, получила наибольшее применение на отечественных заводах ЖБИ. При схеме конвейера комбинированного типа использование двухъярусных станов с раздвоенными формовочными ветвями снижает цикл формования, а наличие нескольких параллельных ветвей щелевых камер тепловой обработки позволяет уменьшать длину стана и способствует повышению его производительности.

Рис. 4.78. Принципиальные схемы конвейерных линий для производства изделий из сборного железобетона:

1 — вертикально замкнутого типа; 2 — горизонтально замкнутого типа; 3 — комбинированного типа; a — с параллельными рабочей и холостой ветвями; б — двухъярусный; в — трехъярусный; е — с параллельными горизонтальными и вертикальными ветвями; д — с параллельными ветвями; е — круговой конвейер; ж — с вертикальной многощелевой камерой тепловой обработки; 3 — с вертикальными параллельно расположенными рядами щелевых камер; и — с вертикальным пакетированием; 1 — участок формования; 2 — участок тепловой обработки; 3 — участок съема изделий.

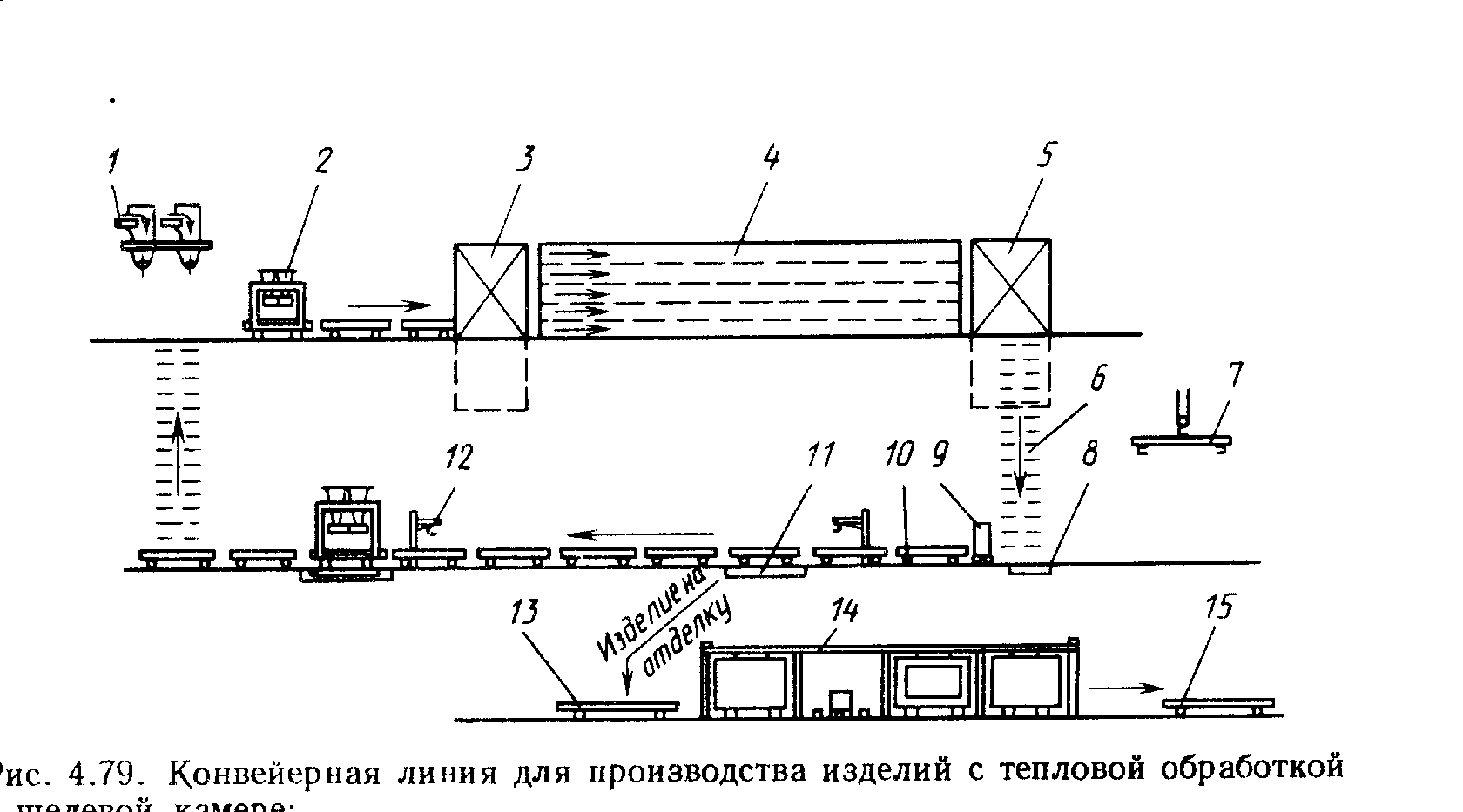

Рис. 4.79. Конвейерная линия для производства изделий с тепловой обработкой в щелевой камере:

1 — конвейер подачи бетонной смеси; 2 — бетоноукладчик; 3 — подъемник; 4 — щелевые камеры; 5 — снижатель; 6 — передаточное устройство; 7 — мостовой кран с траверсой; 8 — подъемные рельсы; 9 — шпаклевочная машина; 10 — привод технологических постов; 11 — кантователь; 12 — консольный кран; 13 — транспортная тележка; 14 — транспортная линия; 15 — самоходная тележка для вывоза готовой продукции

Схема конвейера комбинированного типа (рис. 4.78, ж) обеспечивает наибольшую компактность производства на принятых режимах тепловой обработки. В этой схеме (рис. 4.79) основную горизонтальную ветвь используют для отделки, съема изделий, подготовки форм и формования изделий.

Транспортирование форм вдоль конвейера осуществляется цепным приводом периодического действия с заданным циклом, поперечная передача форм — специальным передаточным устройством, снабженным роликовым конвейером. Вертикальное перемещение форм на соответствующий ярус выполняется с помощью подъемника, платформа которого снабжена механизмом для проталкивания поезда форм-вагонеток на данном ярусе. Снижатель, установленный с другой стороны камеры, принимает форму с изделием и опускает ее на уровень пола цеха. Затем механизм поперечного транспортирования форм возвращает форму на основную рабочую ветвь конвейера.

Конвейер оборудован механизмами для снижения рельса на формовочном посту, подъемниками в местах передачи форм с продольных на поперечные участки, кантователем для поворота формы с изделием в наклонное положение и др.

Конвейер комбинированного типа (см. рис. 4.78, ж) с вертикальной камерой тепловой обработки, в которой форма с изделиями совершает путь вверх и далее по параллельному участку вниз на горизонтально замкнутый участок конвейера, пока не получил широкого распространения ввиду относительной сложности механизации вертикальной камеры для обработки острым паром.

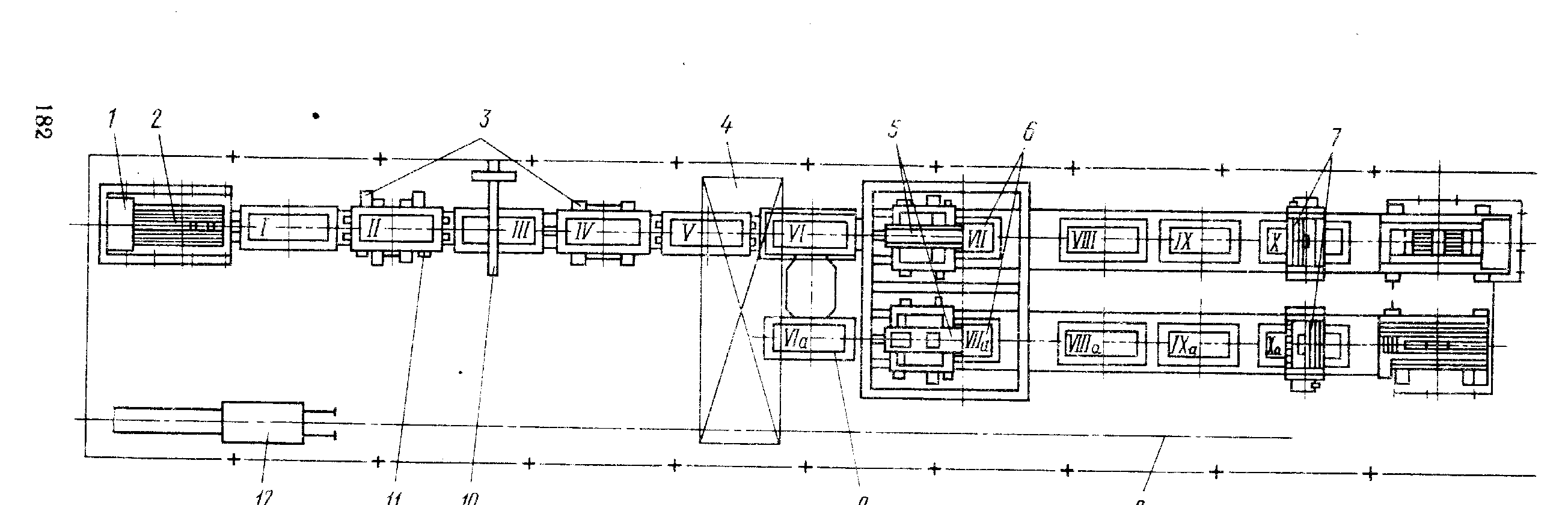

В конвейерном производстве наружных стеновых панелей наиболее массовое распространение получили двухветвевые вертикально замкнутые конвейерные линии (рис. 4.80). Управление работой линии включается в АСУП. Конвейерные линии компонуют из унифицированного комплекта оборудования.

Кассетно-конвейерную линию с продольным перемещением форм (рис. 4.81) применяют при производстве внутренних стеновых панелей. В состав оборудования линии входят формовочные установки, передаточные тележки, машины для чистки и смазывания формовочных установок, конвейер подготовки вертикальных форм, машина для чистки и смазывания вертикальных форм, вертикальные формы. Технологический процесс работы линии протекает следующим образом. Подготовленная и оснащенная арматурой форма подается на передаточную тележку, которая задвигает ее с помощью толкателя в одну из формовочных установок. В формовочной установке разогретая бетонная смесь при t = 40-50 °С укладывается в формовочные полости установки. Изделия выдерживают .в установке в течение 1—1,5 ч при t = 80-85 °С до получения распалубочной прочности. Затем производится распалубка. Боковые стенки установки разжимаются, вертикальная форма с двумя изделиями выкатывается на передаточную тележку и далее передается в туннельную камеру. В освободившуюся формовочную установку въезжает машина с двумя вращающимися щетками и чистит формовочные полости, а при возвращении в исходное положение смазывает их.

Кассетно-конвейерная линия с поперечным перемещением форм для формования внутренних стен и перекрытий фирмы Partek (Финляндия) (рис. 4.82) представляет собой горизонтально замкнутый конвейер, состоящий из двух параллельных ветвей; на одной из них происходит формование и тепловая обработка, а на другой — подготовка форм. Ветви конвейера соединены между собой по краям передаточными тележками.

У вертикальной формы с нижним опиранием одностороннее расположение бортоснастки; перемещается она по ветвям поперек формовочного поста. На ветви подготовки форм выполняются чистка форм и закрытие бортов, смазывание форм и оснащение их мелкими элементами оснастки, установка арматуры и закладных элементов, контроль сборки, предварительный разогрев форм и установка их на передаточную тележку.

С помощью поперечной передаточной тележки полностью готовая форма устанавливается в формовочную установку. Бетоноукладчиком укладывается бетонная смесь в формовочный отсек, образуемый между бортоснасткой формы и гладкой стенкой соседней формы после ее скрепления в пакет. Пакет форм с изделиями по мере поступления новых форм перемещается вдоль термокамеры.

По выходе из термокамеры на противоположном конце происходит расцепка форм, открытие бортов и распалубка изделий с транспортированием их на склад. Форма, освобожденная от изделий, или проталкивается далее в зону переоснастки, или с помощью передаточной тележки возвращается на ветвь подготовки форм. Далее цикл повторяется.

Рис. 4.82. Кассетно-конвейерная линия фирмы Partek (Финляндия) с поперечным перемещением форм:

1 — пост переоснастки; 2 — тележка поперечной передачи; 3 — пост чистки; 4 — дополнительная переоснастка; 5 — пост смазывания; 6 — пост установки арматуры; 7 — установка закладных деталей; 8 — установка электроаппаратуры; 9 — тележка поперечной передачи; 10 — шумозащитный кожух; 11 — формовочная установка; 12 — бетоноукладчик; 13 — путь подачи бетона; 14 — термокамера кассетно-конвейерной линии.

Р ис. 4.83. Кассетно-конвейерная линия с одностадийной тепловой обработкой:

1 — кассета; 2 —- подвесная транспортная линия; 3 — стрела бетоноукладчика; 4 — эстакада кассеты; 5 — снимающая тележка с механизмом поворота; 6 — механизм чистки; 7 — машина для смазывания; 8 — подъемная площадка поста установки арматурных каркасов; 9 — транспортная тележка; 10 — заталкивающая тележка.