- •Часть2.Транспортирующие машины

- •Глава1.Тм непрерывного транспортирования (тмнт)

- •§ 1. Ленточные конвейеры.

- •§ 2. Цепной конвейер.

- •§3 Мощность электродвигателя для машин с гибким тяговым элементом.

- •§4.Вибрационные и винтовые конвейеры.

- •§5. Штанговые и шаговые конвейеры.

- •§6.Производителность транспортирующих машин непрерывного транспортирования.

- •§7.Транспортирующие устройства.

- •Глава 2. Транспортирующие машины периодического транспортирования.

- •§1.Общие сведения.

- •§2. Актт с фотоэлектрической системой управления (фсу).

- •§3. Актт с электромагнитной системой управления (эмсу).

- •Часть 3.Промышленные роботы

- •§1. Основные понятия.

- •§2. Структурная схема робототехнического комплекса.

- •§3. Компоновочные схемы мср.

- •§4. Основные параметры мср.

- •§5.Привод механической системы робота.

- •§6.Передаточные механизма мср.

- •§8. Захватные устройства пр.

- •1) По принципу действия

- •2)По типу привода

- •3)По числу рабочих позиций

- •4)По виду управления

- •5)По характеру крепления к руке робота

- •§9.Примеры применения ртк в машиностроении.

- •§10.Определение ускорений, скоростей и времени выполнения основных движений.

- •§11. Выбор двигателя для робота.

§ 2. Цепной конвейер.

Тяговый элемент – цепь.

Применяются следующие типы цепей:

1)пластинчатые (рис.13 лист 2):

А)втулочные (рис.13а)

Б)роликовые (рис.13б)

В)катковые (рис.13в)

2)разборные цепи 14-2, обладают гибкостью в 2х взаимно перпендикулярных плоскостях.

3) винчатые цепи 15-2

4) сварные цепи – 16-2

Цепи подбираются с использованием формулы:

Fразр ≥ Кц٠Fmax (2.1)

Fразр - сила, при которой цепь разрушается;

Кц – коэффициент запаса прочности, зависит от типа цепи и профиля трассы конвейера;

Fmax – максимальная сила натяжения цепи.

Если в конвейере 2 цепи, то (2.1) примет вид : Fразр ≥ (1,1…1,25)٠Кц٠Fmax ,

(1,1…1,25) учитывает неравномерность нагрузки между цепями.

Для перемещения грузов цепные конвейеры снабжают пластинами, тележками, ковшами, скребками, люльками, подрезками, подхватами и т.п.

Трасса может быть горизонтально, вертикально или пространственно замкнутой. Поэтому велико разнообразие цепных конвейеров и область их применения.

Достоинства цепных конвейеров:

1)возможность работы при высоких температурах и в агрессивных средах.

2)возможность работы с горячими, абразивными, грубыми и крупнокусковыми грузами.

3)возможность сочетания транспортирования с различными технологическими операциями (сборкой, мойкой, сушкой, окраской, регулированием, смазыванием, заправкой топливом и т.п.)

4)малое удлинение цепей под нагрузкой.

Недостатки: 1)сложнее, тяжелее и дороже ленточных конвейеров.

2)большая динамическая нагрузка при высоких скоростях, поэтому скорость цепных конвейеров обычно Vцк<1м/с.

Рассмотрим некоторые типы цепных конвейеров:

пластинчатые перемещают горячие, абразивные, грубые, крупнокусковые грузы. Трассы бывают горизонтальные, наклонные и комбинированные. Наиболее распространены вертикально замкнутые конвейеры

Рис.17(а-схема, б-общий вид пластинчатого конвейера)

Позиции: 1-приводной вал

2-концевой (натяжной)вал

3-тяговые пластинчатые цепи

4-натяжное винтовое устройство

5-направляющие пути – уголки, швеллеры, рельсы

6-пластины, образующие полотно конвейера

7-загрузочное устройство

Пластины 6 обычно изготавливают штампованными из стали и крепят к цепи болтами.

Vпласт.к.≤1 м/с.

Разновидностью пластинчатых конвейеров являются эскалаторы в метро.

2)Подвесные конвейеры

Перемещают преимущественно штучные грузы по сложной пространственной трассе.

Тяговый элемент – обычно разборная цепь, обладающая гибкостью в 2х взаимно перпендикулярных направлениях(рис.14), реже – канат.

Различают 3 типа подвесных конвейеров:

А) грузонесущие.

Б) грузотолкающие.

В) грузотянущие(грузоведущие).

А) грузонесущие.

рис.18-3

Каретка 2 и подвески 4, несущие грузы 5, постоянно соединены с тяговым элементом 3. Каретки 2 перемещаются по подвесному пути 1, вдоль которого движется тяговый элемент.

Б) грузотолкающие.

рис.19-3

Грузовые тележки 6 с подвеской 7, несущие грузы 8, не имеют постоянного соединения с тяговым элементом 4 и перемещаются по подвесному грузовому пути 5 с помощью толкателя 3.

Тяговый элемент 4 с прикрепленным к нему толкателем 3 подвешен к каретке 2, перемещающейся по подвесному пути 1, вдоль которого движется тяговый элемент 4 и расположенный над грузовым путём 5.

Достоинства – возможность автоматически адресовать грузы.

- выдавать грузы в заданном ритме и последовательности

- изменять расстояние между грузами

недостатки – сложность конструкции

- большие высота и масса

В) грузотянущие(грузоведущие).

рис.20-3

Каретка 2 с захватами 3 постоянно соединена с тяговым элементом 4 и перемещается по подвесному пути 1, вдоль которого движется тяговый элемент. Захваты 3 зацепляются за вертикальные штанги 5 грузовой тележки 6, перемещающейся по полу.

Эти конвейеры применяются для перемещения крупногабаритных и тяжёлых грузов.

Недостаток-необходимость проезда на полу для перемещения тележек.

Искривление трассы подвесных конвейеров в горизонтальной плоскости осуществляется с помощью поворотных звездочек (шкивов) 2 (рис.21а) или батарей из роликов 3 (рис.21б) с одновременным изгибом направляющих пути.

Позиции: 1- тяговый элемент, разборная цепь или канат

2-поворотная звездочка или шкив

3-ролик

Искривление трассы конвейера в вертикальной плоскости осуществляется только изгибом направляющих пути, рис.22-4, V<0,75 м/с

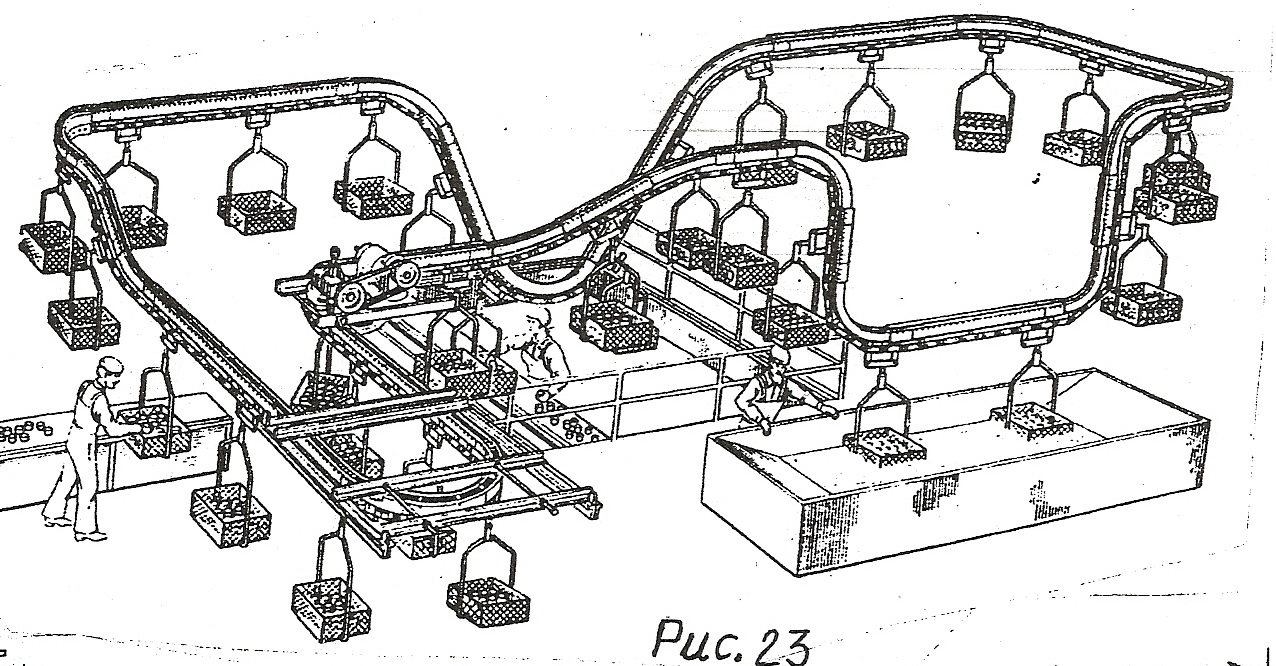

На рис. 23-4 представлен общий вид подвесного грузонесущего конвейера.

Тележечные конвейеры

Перемещают штучные грузы, бывают горизонтальные и вертикально замкнутые.

Тяговая цепь соединяется с тележкой, перемещающейся на катках по рельсам.

На рис.24-4 представлен общий вид горизонтально-замкнутого конвейера для перемещения литейных форм.

В горизонтально-замкнутом литейном конвейере оси шарниров тягового пути располагаются вертикально, конвейер приводится в движение гусеничным приводом.

Для предотвращения схода тележек с рельсов на поворотах трассы тележки снабжаются 2мя направляющими роликами 1, перемещающимися между 2 направляющими уголками 2.

Гусеничный привод (рис.25)

Состоит из натяжной 2 и приводной 1 звёздочек, огибаемых цепью 3, на которой закреплены упоры 4.

Упорная (направляющая) рельса 5 и батареи 6 из роликов. При вращении приводной звёздочки 1, упоры 4 входят в зацепление с катками тяговой цепи 7 конвейера и приводят цепь 7 в движение. Упорный рельс 5 и батарея 6 из роликов обеспечивают прямолинейное движение цепи 7.

Скребковый конвейер.

Перемещает пылевидные, зернистые или мелкие грузы по неподвижному желобу скребками.

По профилю трассы различают горизонтальные, наклонные, вертикальные и комбинированные.

По конструкции желоба бывают открытыми и закрытыми (герметичными).

На рис. 26-5 – одна из возможных конструкций.

Привод конвейера и натяжное устройство на рис.26 не показаны.

Рис.26:

1-тяговая пластинчатая катковая цепь;

2-скребки;

3-приводной вал;

4-разгружающее устройство;

5-рама конвейера;

6-жёлоб рабочей ветви;

7-концевой вал (натяжной);

8-катки тяговой цепи;

9-направляющие пути.

В зависимости от ширины жёлоба конвейер выполняют с 1 или 2 тяговыми цепями. Желоба изготавливают из листовой стали. Скребки обычно из стали, иногда из дерева или полимеров. Vк ≤ 1 м/с.

Недостатки: большие потери на трении и сильный износ желоба.

Ковшовые конвейеры

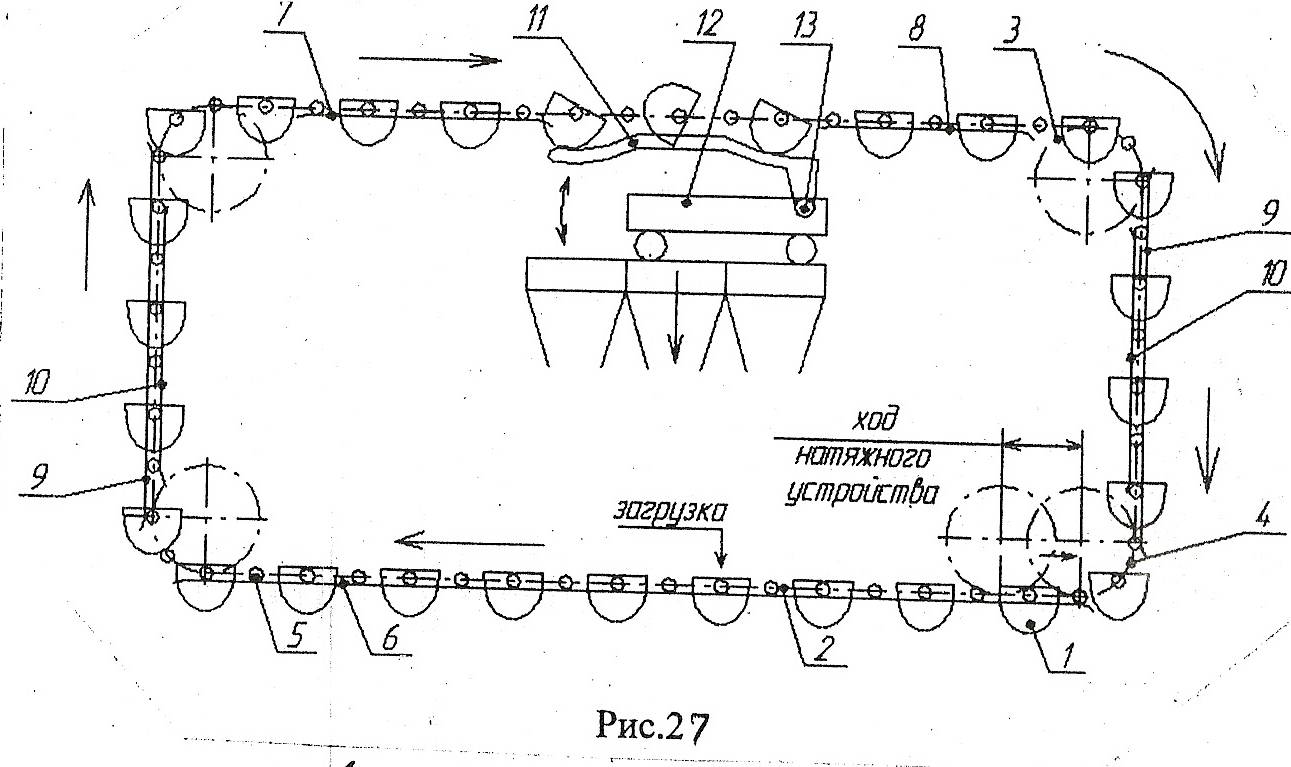

Перемещает хорошо сыпучие грузы рис.27-5 – схема ковшового конвейера.

Ковши 1 шарнирно прикреплены к 2м тяговым пластинчатым катковым цепям 2. Движение цепям сообщается приводной звёздочкой 3, а натяжение осуществляется натяжной звёздочкой 4.

Привод конвейера и натяжное устройство на рис.27 не показаны.

Катки 5 цепей на горизонтальных участках конвейера катятся по направляющим 6-7-8.

На вертикальных участках трассы, во избежание раскачивания цепей с ковшами, катки перемещаются между вертикальными направляющими 9 и 10.

Загрузку ковшей производят на нижнем горизонтальном участке, а разгрузку на верхнем.

Разгрузку осуществляют с помощью разгрузочных шин, устанавливаемых на тележках 12.

Тележки 12 можно располагать в нужном месте трассы.

Шины можно поворачивать вокруг осей 13 и опускать, пропуская ковши без разгрузки; чтобы ковши не раскачивались, скорость = 0,15..0,4 м/с.

Достоинства: - перемещение груза по горизонтали и вертикали,

- возможность разгрузки в нужном месте

-простота разгрузки

Недостатки – сложная конструкция

-большие масса и стоимость.