- •Графическая часть:

- •Назначение и краткое описание привода

- •2. Выбор электродвигателя, кинематический и силовой расчет привода.

- •2.5 Мощность на валах привода:

- •3. Расчет передачи поликлиновым ремнем

- •4.Проектирование редуктора

- •4.1. Расчет червячной передачи редуктора

- •4.1.9 Определение окружных скоростей на червяке и колесе и скорости скольжения.

- •4.1.10 Назначение степени точности

- •4.1.11 Определение к.П.Д. Передачи

- •4.1.13 Проверка величины расчетного контактного напряжения

- •4.1.14 Проверка прочности зубьев колеса на изгиб

- •4.1.15 Проверка прочности зубьев колеса при кратковременных перегрузках

- •4.2 Тепловой расчет редуктора

- •4.3 Ориентировочный расчет валов редуктора и конструирование червяка и червячного колеса

- •4.4 Определение основных размеров корпуса редуктора.

- •4.5 Выбор подшипников, схемы их установки и условий смазки.

- •4.5.1 Выбор типа и размеров подшипников

- •4.5.2 Выбор схемы установки подшипников.

- •4.5.3 Выбор способа смазки подшипников

- •4.6 Первый этап компоновки редуктора.

- •4.7 Проверка долговечности подшипников

- •4.7.1 Ведущий вал

- •4.7.2 Ведомый вал

- •4.8 Выбор смазки для зацепления

- •4.9 Выбор уплотнений валов

- •4.10. Выбор крышек подшипников.

- •4.11. Проверка прочности шпоночных соединений.

- •4.12 Уточненный расчет валов.

- •4.12.1 Ведущий вал.

- •4.12. 2 Ведомый вал

- •4.13 Выбор посадок деталей редуктора.

- •4.14 Сборка редуктора

- •5 Выбор муфты.

- •6. Правила безопасной эксплуатации привода

4.8 Выбор смазки для зацепления

Для уменьшения потерь мощности на трение и снижения интенсивности износа трущихся поверхностей, а так же для предохранения их от заедания, задиров, коррозии и лучшего отвода теплоты трущейся поверхности деталей должны иметь надежную смазку.

По скорости и контактному напряжению определим вязкость масла.

При Н= 255,3МПа, , v1= 1, 58 м/с. выбираем индустриальное масло И-20А вязкостью 20.10-6 м2/с при 1000С[1.табл. 10.9].

Определим объём масла, заливаемого внутрь корпуса:

V = (0,5...1,0) · РTP = ( 0, 5...1).0,98=0,4 …0,6 л.

4.9 Выбор уплотнений валов

Уплотнительные устройства применяют для предотвращения от вытекания смазки из подшипниковых узлов, а так же для защиты их от попадания извне пыли и влаги.

В качестве уплотнений использованы манжетные уплотнения, т.к. они широко применяются при жидкой смазке подшипников.

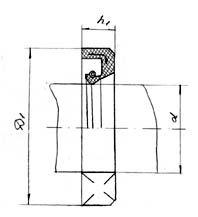

Уплотнительная манжета (рис. 12) состоит из корпуса, изготовленного из бензомаслостойкой резины, каркаса, представляющего собой стальное кольцо Г- образного сечения, и браслетной пружины. Каркас придает корпусу манжеты жесткость. Браслетная пружина стягивает уплотняющую часть манжеты, вследствие чего образуется рабочая кромка шириной b=0,4…0,6 мм, плотно охватывающая поверхность вала.

Размеры манжеты для ведущего вала: d х D х h=30х 52 х10мм

Размеры манжеты для ведомого вала: d х D х h=45х 65 х10мм

Манжеты применяют при скорости скольжения до 20м/с.

Скорость скольжения ведущего вала:

Vcк1=

![]() ,

,

где n1- частота вращения ведущего вала редуктора; n1=747,4мин-1;

dв1 – диаметр вала под манжетой; dв1 =30мм

Vcк1=![]()

Скорость скольжения ведомого вала:

Vcк2=

![]() ,

,

где n2- частота вращения ведущего вала редуктора; n2=37,4мин-1;

dв1 – диаметр вала под манжетой; dв1 =45мм

Vcк1=![]()

Поскольку рабочая скорость в зоне контакта кромки манжеты меньше допускаемой, выбранные манжеты подходят в качестве уплотнений для проектируемого редуктора.

Рис. 12 Резиновая армированная манжета для валов

Смазка подшипников ведущего вала – консистентная типа «Литол-24» ГОСТ 21150-75, которая закладывается при сборке редуктора на 2/3 объема подшипниковой камеры.

Смазка червячного зацепления осуществляется жидкой смазкой. По окружной скорости в зацеплении и контактному напряжению определим вязкость масла. При Н= 255,3МПа, , V1= 1,58 м/с выбираем авиационное масло И 32-вязкостью 25.10-6 м2/с при 1000С [1,табл.10.9]

Объём масла, заливаемого внутрь корпуса:

V = (0,5...1,0) · РTP = ( 0, 5...1).0,72=0,36…0,72 л.

Этот объем масла должен помещаться внутри корпуса редуктора и определяется размерами: В х L х H.

где В – ширина внутренней части корпуса: В=100 мм

L –длина внутренней части корпуса; L =240 мм;

H – высота уровня масла, заливаемого внутрь корпуса. H =25мм.

В х L х H=0,1.0,24.0, 25=0,6л.

Уровень масла в редукторе контролируется жезловым маслоуказателем.

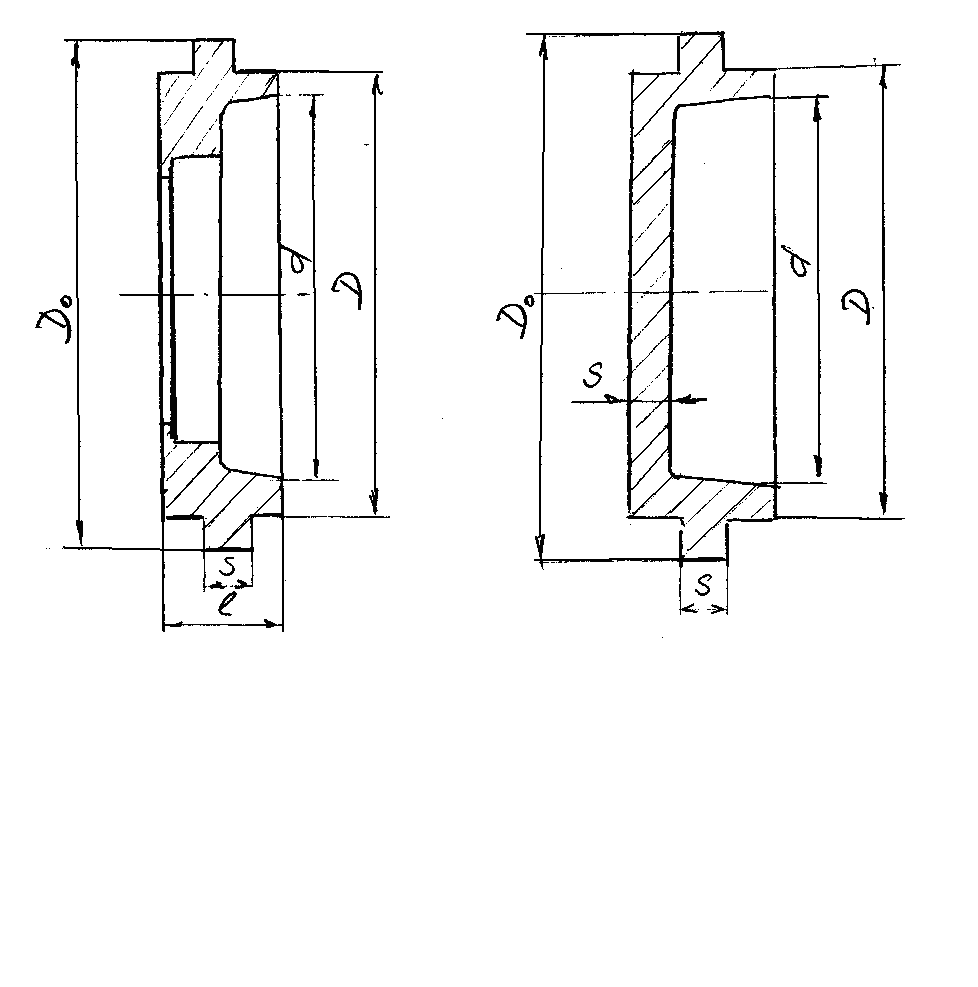

4.10. Выбор крышек подшипников.

Выбираем привертные крышки подшипников (рис.13). Эти крышки крепятся к корпусу винтами. Размеры крышек определяют в зависимости диаметра подшипника D [2, с.114]. Для ведущего вала:

Крышка сквозная:

![]() =8 мм; Dф=106мм, d

=62мм; dм=52 мм.

=8 мм; Dф=106мм, d

=62мм; dм=52 мм.

Крышка глухая: =8 мм; Dф=92мм, d =62мм;

Для ведомого вала:

Крышка сквозная: =8 мм; Dф=106мм, d =85мм; dм=65 мм.

Крышка глухая: =8 мм; Dф=115мм, d =85мм;

Рис.13. Крышки подшипников закладные: глухая и сквозная