- •Графическая часть:

- •2.Выбор электродвигателя, кинематический и силовой расчет привода...5

- •1. Назначение и краткое описание привода

- •2 Выбор электродвигателя, кинематический и силовой расчет привода

- •2.1 Выбор электродвигателя.

- •2.2. Определение частот вращения и угловых скоростей валов привода.

- •2.3 Силовой расчет привода

- •2.4 Мощность на валах привода

- •3. Проектирование редуктора.

- •3.1 Расчет зубчатой передачи на прочность

- •3.1.1 Выбор материала зубчатых колес и вида термической обработки.

- •3.1.2 Определение допускаемых контактных напряжений для шестерни

- •3.1.3 Определение допускаемых напряжений при расчете зубьев на изгиб

- •3.1.4 Определение предельно допускаемых напряжений

- •3.1.5. Определение межосевого расстояния

- •3.1.10 Геометрические размеры колес

- •3.1.17 Проверка контактной прочности при кратковременных перегрузках

- •3.1.18 Проверка зубьев на выносливость при изгибе

- •3.1.19. Проверка зубьев на изгиб при кратковременных перегрузках

- •3.2. Ориентировочный расчёт валов редуктора.

- •3.3 Определение конструктивных размеров шестерни и колеса

- •3.5 Выбор смазки подшипников и зацепления.

- •3.6 Определение основных размеров корпуса редуктора

- •3.7 Первый этап компоновки редуктора

- •Расчет цепной передачи (роликовая цепь)

- •3.8.3. Шаг цепи определяется по формуле:

- •Определение расчетного давления:

- •3.8.5 Определение числа звеньев цепи

- •3.8.7 Определение диаметра делительных окружностей звездочки

- •3.8.8 Силы, действующие на цепь

- •3.8.9 Проверка коэффициента запаса прочности

- •3.9 Проверка долговечности подшипников

- •3.9.2 Ведомый вал редуктора.

- •Проверка прочности шпоночных соединений.

- •3.11 Выбор уплотнений валов

- •3.12 Выбор крышек подшипников

- •3.13 Уточненный расчет валов

- •3.13.1 Ведущий вал.

- •3.13.2 Ведомый вал

- •3.14 Посадки основных деталей редуктора

- •3.15 Сборка редуктора

- •4. Выбор муфты

- •5. Требования техники безопасности

- •Библиографический список

3.8.3. Шаг цепи определяется по формуле:

;

;

где Т =448,4 Нм;

[P] – допускаемое давление в шарнире цепи, МПа;

m =1 – число рядов цепи,

Кэ – коэффициент, учитывающий условия монтажа и эксплуатации цепной передачи, который определяется по формуле:

Кэ= Кд· Ка · Кн · Кр · Ксм · Кп, [1, c.148]

где Кд - динамический коэффициент, Кд=1,2; [1, c.149];

Ка – коэффициент, учитывающий влияние межосевого расстояния, Ка=1;

Кн – коэффициент, учитывающий влияние наклона цепи, Кн=1; [1, c.150];

Кр – коэффициент, принимаемый в зависимости от способа регулирования натяжения, Кр=1,25, [1, c.150];

Ксм – коэффициент, учитывающий способ смазки цепи, Ксм=1,25; [1, c.150];

Кп – коэффициент, учитывающий периодичность работы, Кп=1,0; [1, c.150].

Кэ=1,25.1.1,25.1,0.1,0=1,5

По табл. 7.18 [1] предварительно выбираем [P]= 20МПа,

так как z1=25, то табличные значения [P] умножаем на коэффициент Кz= 1+0,01(z1-17)=1,06.

[P]= 20. 1,06=21,2МПа,

мм

мм

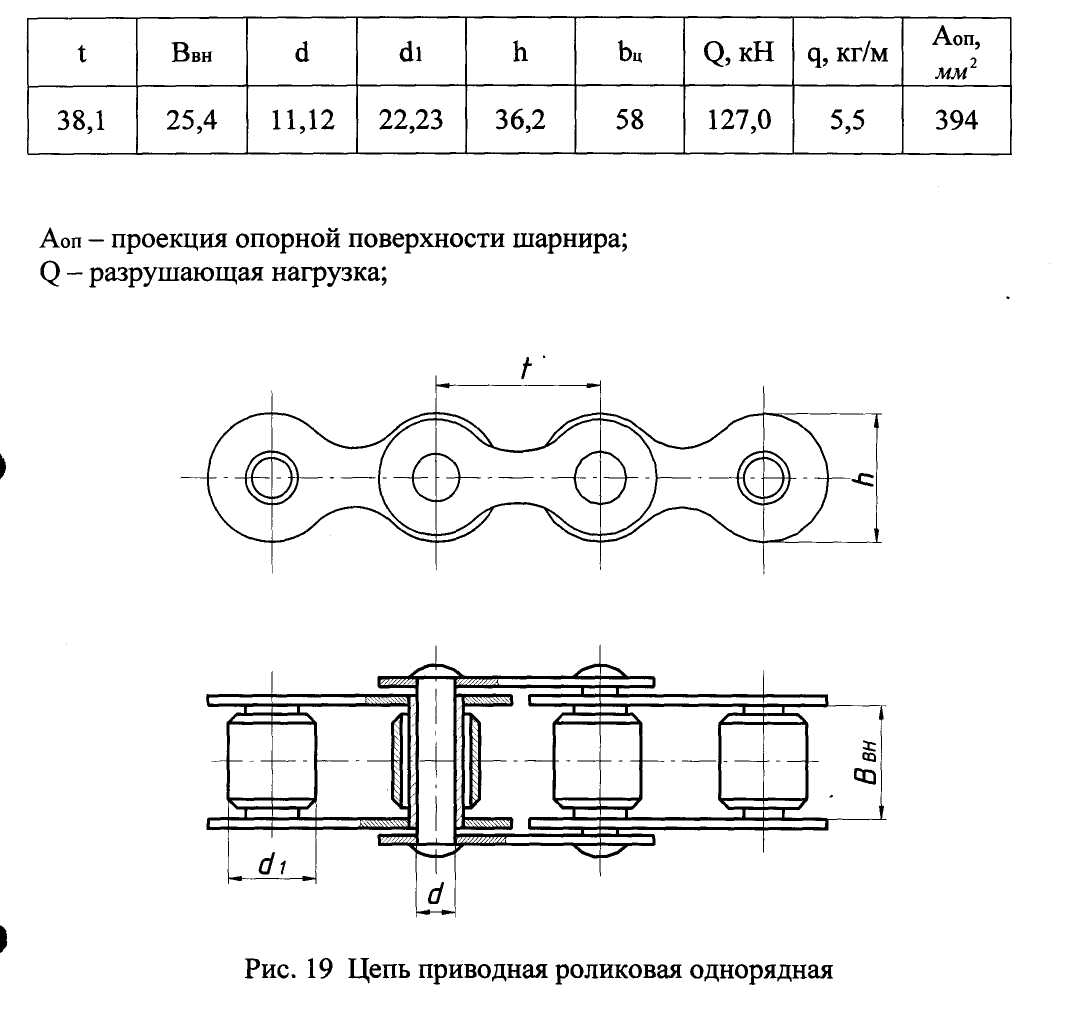

Предварительно принимаем цепь однорядную роликовую ГОСТ 13568- 75 с шагом t =31,75 мм, проекцией опорной поверхности шарнира Аоп=262 мм2,с разрушающей нагрузкой Q=88 кН ,массой погонного метра цепи q=3,8 кг/м (рис. 7) [1, табл.7.15].

3.8.4 Проверяем цепь по двум показателям:

а) по допускаемой частоте вращения: для цепи с шагом t =31,75 мм допускаемая частота вращения [n]= 630 мин-1 n<[n] – условие выполнено;

б) по давлению в шарнирах: для данной цепи при 366,3 мин-1 значение

[P]=19.[1+001(z1-17)]=19,15 МПа.

Определение расчетного давления:

Р=FtКэ/Аоп,

где Ft-тяговое усилие цепи;

Ft= Р/ Vц= 16/ Vц=16000/4,82=3319Н;

Vц=(z1·t·n)/60·103=25.31,75.366,3/60·103 =4,82 м/с;

Р =3319.1,5/262=18,9МПа; Р < [Р], условие выполняется.

Рис.8 Цепь приводная роликовая однорядная ГОСТ 13568- 75

Таблица 4 Основные параметры цепи

d,мм |

d1, мм |

Bвн, мм |

h, мм |

t, мм |

9,55 |

19,05 |

19,05 |

30,2 |

31,75 |

3.8.5 Определение числа звеньев цепи

Предварительно находим суммарное число зубьев:

zΣ= z1+ z2= 25+73=98;

поправка Δ= (z2- z1)/2π= (73-25)/2.3,14 = 7,64

межосевое расстояние:

a= (30…50) t=40.31,75=1270 мм; at=a/t=40.

Число звеньев цепи:

Lt=2

at+0,5

zΣ+( Δ2/ at)=![]()

3.8.6 Уточняем межосевое расстояние передачи:

![]()

![]()

Для свободного провисания цепи предусматривается возможность уменьшения межосевого расстояния на 0,4%, т.е. на 635·0,04≈25 мм

3.8.7 Определение диаметра делительных окружностей звездочки

Делительная окружность ведущей звездочки (рис.8):

.

.

Делительная окружность ведомой звездочки:

Диаметр окружности выступов ведущей звездочки:

![]() .

.

Диаметр окружности выступов ведомой звездочки:

![]()

Диаметр окружности впадин ведущей звездочки:

![]() ,

,

где r – радиус впадины зубьев; r =0, 5025.d1+0,05,

где d1 – диаметр ролика цепи; d1 =19,05мм;

r =0, 5025. 19,05+0,05=9,67мм, тогда

![]()

Диаметр окружности впадин ведомой звездочки:

![]()

Рис.9 Эскиз звездочки цепной передачи

Диаметр ступицы ведущей звездочки: d ст1 =1,5 dв2, +10мм ,

где dв2 - диаметр выходного конца ведомого вала редуктора; dв2 =40мм

dст1 =1,5. 40+10=70мм.

Длина ступицы ведущей звездочки:

lcт=1,2 d в2=1,2.40=48мм. Принимаем d ст1=lв1=82мм ( см п.3.2).

Диаметр ступицы ведомой звездочки: d ст2 =1,5 dв3, +10мм ,

где dв - диаметр ведомого вала цепной передачи;

dв3

=4,8![]() Принимаем dв3 =52мм.

Принимаем dв3 =52мм.

d ст2 =1,5 dв3, +10мм=88мм.

Длина ступицы ведомой звездочки:

dв =1,5. 52+10=88мм.Принимаем dв3 =90мм.

Толщина

обода

![]() (303,06-254)=73,5

мм. Принимаем

(303,06-254)=73,5

мм. Принимаем

![]() =74мм

=74мм

Толщина диска С=(1,2 – 1,3) Ввн=1,25.19,0574 =23,8 мм. Принимаем С=24 мм.