- •Графическая часть:

- •2.Выбор электродвигателя, кинематический и силовой расчет привода...5

- •1. Назначение и краткое описание привода

- •2 Выбор электродвигателя, кинематический и силовой расчет привода

- •2.1 Выбор электродвигателя.

- •2.2. Определение частот вращения и угловых скоростей валов привода.

- •2.3 Силовой расчет привода

- •2.4 Мощность на валах привода

- •3. Проектирование редуктора.

- •3.1 Расчет зубчатой передачи на прочность

- •3.1.1 Выбор материала зубчатых колес и вида термической обработки.

- •3.1.2 Определение допускаемых контактных напряжений для шестерни

- •3.1.3 Определение допускаемых напряжений при расчете зубьев на изгиб

- •3.1.4 Определение предельно допускаемых напряжений

- •3.1.5. Определение межосевого расстояния

- •3.1.10 Геометрические размеры колес

- •3.1.17 Проверка контактной прочности при кратковременных перегрузках

- •3.1.18 Проверка зубьев на выносливость при изгибе

- •3.1.19. Проверка зубьев на изгиб при кратковременных перегрузках

- •3.2. Ориентировочный расчёт валов редуктора.

- •3.3 Определение конструктивных размеров шестерни и колеса

- •3.5 Выбор смазки подшипников и зацепления.

- •3.6 Определение основных размеров корпуса редуктора

- •3.7 Первый этап компоновки редуктора

- •Расчет цепной передачи (роликовая цепь)

- •3.8.3. Шаг цепи определяется по формуле:

- •Определение расчетного давления:

- •3.8.5 Определение числа звеньев цепи

- •3.8.7 Определение диаметра делительных окружностей звездочки

- •3.8.8 Силы, действующие на цепь

- •3.8.9 Проверка коэффициента запаса прочности

- •3.9 Проверка долговечности подшипников

- •3.9.2 Ведомый вал редуктора.

- •Проверка прочности шпоночных соединений.

- •3.11 Выбор уплотнений валов

- •3.12 Выбор крышек подшипников

- •3.13 Уточненный расчет валов

- •3.13.1 Ведущий вал.

- •3.13.2 Ведомый вал

- •3.14 Посадки основных деталей редуктора

- •3.15 Сборка редуктора

- •4. Выбор муфты

- •5. Требования техники безопасности

- •Библиографический список

2.3 Силовой расчет привода

Крутящий момент вала электродвигателя определяется по формуле:

![]() ,

Т1=17,97·103/153,2=117,3 Нм.

,

Т1=17,97·103/153,2=117,3 Нм.

Крутящий момент ведомого вала редуктора определяется по формуле:

Т2=Тдв·iз.п.·ηз.п.·ηподш.·ηм., Н·м,

Т2=117,3·4,0·0,98·0,99·0,985=448,4Н·м.

Крутящий момент выходного вала привода определяется по формуле:

Т3=Т2·iцеп. ·ηцеп..·ηподш., Н·м, T3= 448,4·2,93·0,94·0,99=1235,5 Нм.

2.4 Мощность на валах привода

Мощность на валу электродвигателя:

РТР ДВ =17,97кВт

Мощность на ведущем валу редуктора:

Р1= РТР ДВ. ηм ηподш.=17,97.0,985.0,99=17,52 кВт.

Мощность на ведомом валу редуктора:

Р2= P1. зп ηподш.=17,52.0,98.0,99=17кВт.

Мощность на выходном валу привода:

Р3= P2. цеп ηподш.=17.0,94.0,99=15,82кВт.

Проверка: Р вых= Т3.3 =1235,5.13=16061 Вт=16,06 кВт.

Величина ошибки составляет:

Рвых=( 16,06-15,82)/16,06].100%= 1,1%.

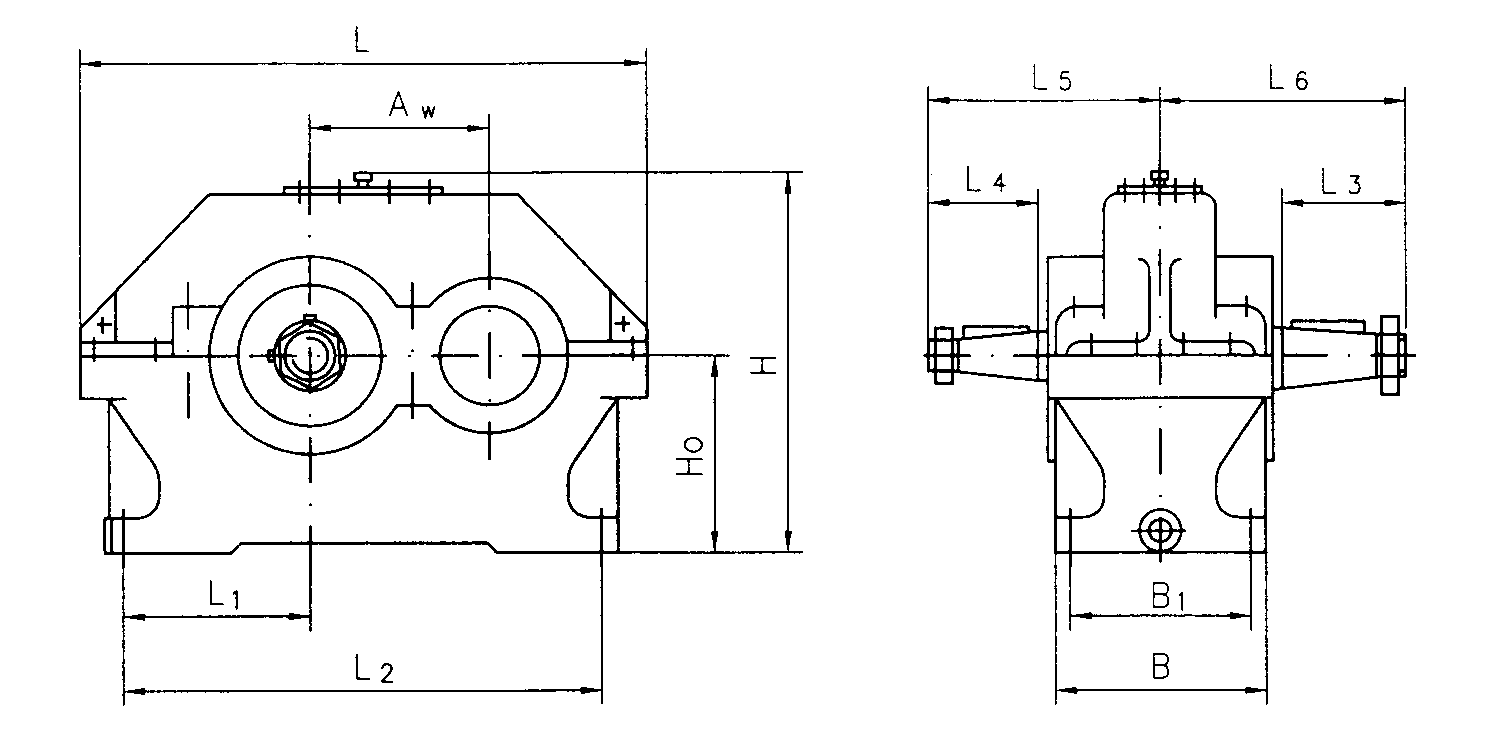

В качестве аналога может быть использован редуктор цилиндрический одноступенчатый типа ЦУ-160 с крутящим моментом на выходном валу

Твых= 1000Нм (рис.3) [5, Т.3, с.485].

Рис.3 Редуктор цилиндрический одноступенчатый типа ЦУ-160

Таблица 2 Основные размеры редуктора ЦУ-160, мм

Типоразмер редуктора |

Аw |

В |

В1 |

L |

L1 |

L2 |

L3 |

L4 |

L5 |

L6 |

H |

H0 |

1ЦУ-160 |

160 |

175 |

125 |

475 |

136 |

355 |

110 |

60 |

230 |

218 |

335 |

170 |

3. Проектирование редуктора.

3.1 Расчет зубчатой передачи на прочность

3.1.1 Выбор материала зубчатых колес и вида термической обработки.

Для зубчатых колес редуктора выбираем сталь марки 40Х, термообработка - улучшение; предельный диаметр заготовки шестерни 125 мм; предельная толщина или ширина обода колеса 80 мм; σв=900 МПа; σт =750 МПа;

σ-1 =400 МПа; твердость поверхности зубьев шестерни НВ1=300; твердость поверхности зубьев колеса НВ2=270 [3,табл. 1].

3.1.2 Определение допускаемых контактных напряжений для шестерни

и колеса

Допускаемые контактные напряжения определяются по формуле:

![]() ,

,

где σнlimb – предел контактной выносливости при базовом числе циклов нагружения, МПа;

σнlimb1=2(НВ)+70=2·300+70=670 МПа;

σнlimb2=2(НВ)+70=2·270+70=610 МПа; SH– коэффициент безопасности; SH=1,1

КНL –коэффициент долговечности ,который определяется по формуле:

![]() ,

,

где Nно – базовое число циклов нагружения, Nно=(НВ)3; Nно1=(300)3=27·106 ; Nно2=(270)3=23,15·106;

NНЕ- эквивалентное число циклов нагружения на весь срок службы передачи. При переменной нагрузке эквивалентное число циклов нагружения определяется по формуле:

![]() ,

[3,с.8];

,

[3,с.8];

где n – частота вращения шестерни (колеса), мин-1;

t![]() – срок службы передачи под нагрузкой,

ч;

– срок службы передачи под нагрузкой,

ч;

с – число зацеплений, с=1;

Тi – крутящий момент, Н·мм;

Срок службы в часах определяется по формуле:

tΣ= Lг·365·24·Ксут· Кгод, час,

где Lг- срок службы, лет; Lг=11лет; Ксут=0,5, Кгод=0,6; тогда

tΣ= 11·365·24.0,5.0,6 =28908 часов.

n1 – частота вращения шестерни, мин-1, n1 =1466 мин-1,

Эквивалентное число циклов нагружения для шестерни:

NHE1=60.1465.1.28908=2541.106 циклов нагружения.

Эквивалентное число циклов нагружения для колеса:

NHE2= NHE1/ iз.п. = 2541·106/ 4,0=635,2·106 циклов.

Коэффициент долговечности для шестерни и колеса:

Значения КHL, принимаемые к расчету, могут быть в пределах 1< КHL>2,3 при (<350НВ). Принимаем КHL1=1; КHL2=1.

Допускаемые контактные напряжения:

[σ]н1=670·1/1,1=609 МПа; [σ]н2= 610·1/1,1=554,5 МПа;