- •3. Технологические операции формирования поликристаллического слитка

- •4. Кремний Si

- •5. Метод Чохральского

- •6. Метод зонной плавки

- •7. Подготовка слитков и резка на пластины

- •8. Механическое шлифование пластин

- •9. Механическая полировка пластин

- •13, 14. Жидкостное химическое травление

- •33. Эпитаксия

- •34. Газофазная эпитаксия (гфэ)

- •35. Жидкофазная эпитаксия (жфэ)

- •36. Молекулярно-лучевая (-пучковая) эпитаксия

- •48. Бид технология.

8. Механическое шлифование пластин

Шлифовка - вторая обрабатывающая операция пластин, позволяющая достичь минимальных шероховатости и неровности подложек. Обработка осуществляется на специальных установках при помощи шлифующих материалов, обладающих большей или соизмеримой твердостью по сравнению с материалом самих подложек.

В промышленности применяются два основных вида шлифовки: высокоскоростная обработка кругами с закрепленным абразивом и малоскоростная обработка с помощью свободного абразива. Алмазные круги для первого вида обработки изготавливаются прессованием, спеканием или гальванически и отличаются составом связки, концентрацией и зернистостью алмазного абразива. Частота вращения шлифовального круга достигает десятков тысяч оборотов в минуту, поэтому необходимо учитывать влияние на обрабатываемые пластины высоких температур. При обработке с помощью свободного абразива частота вращения шлифовальных дисков значительно меньше и повышение температуры пластин незначительно.

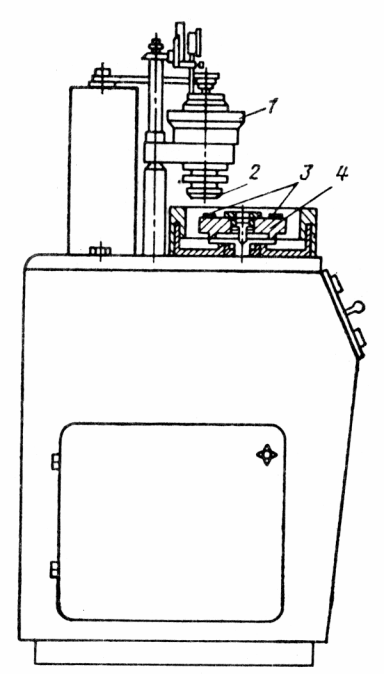

Схема шлифовальной установки показана на рисунке 9.

Рисунок 9. Конструкция шлифовальной установки:

1 - шпиндель; 2 - алмазный круг; 3 - пластины; 4 - столик для пластин

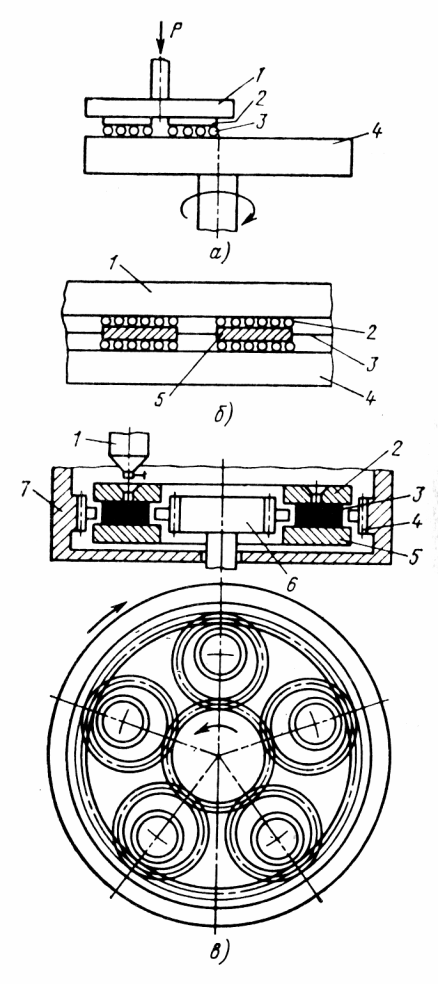

Шлифовальным материалом служит алунд. В процессе обработки сошлифовывается слой толщиной 60 ... 100 мкм. Поскольку шлифовка производится с целью устранения грубой шероховатости и ненеравномерности пластин по толщине, то используются установки как односторонней (рисунок 10,а), так и двусторонней (рисунок 10,б) шлифовки.

Рисунок 10. Схемы устройств для односторонней (а) и двусторонней (б) шлифовки пластин, а также конструкция двустороннего шлифовальника (в):

а) 1, 4 - верхняя и нижняя плиты; 2 - пластина; 3 - абразив; р - давление; б) 1, 4 - верхняя и нижняя плиты; 2 - абразив; 3 - носитель; 5 - пластина; в) 1 - дозатор абразивной суспензии; 2, 5 - верхний и нижний шлифовальники; 3 - пластина кремния; 4 - сепараторы; 6, 7 - центральная и внешняя шестерни

Наиболее совершенным оборудованием для обработки пластин являются станки с двусторонней шлифовкой, на которых обрабатываются пластины диаметром свыше 200 мм. Станки оснащены гидравлической системой бесступенчатого нарастания давления шлифовальника с электронным управлением. Система управления позволяет начинать обработку с незначительным давлением, а затем согласно заданной программе в заданное время выбрать и плавно установить основную нагрузку. Для устранения температурных колебаний оба шлифовальника охлаждаются, и в них поддерживается постоянная температура. Автоматическая подача суспензии обеспечивает равномерность толщины пленки суспензии, равномерную концентрацию и постоянную дозировку. После достижения заданного размера пластины станок автоматически отключается. На рисунке 10,в показана конструкция двустороннего шлифовальника.

Разброс по толщине пластины не должен превышать 1 мкм, а по плоскопараллельности - 0,5 мкм.

В процессе обработки контролируются скорость шлифования, размер пластины, время обработки и давление.