- •Электропривод и автоматизация промышленных установок как средство энергосбережения

- •Содержание

- •1. Применение частотно-регулируемого

- •Водоотведения, отопления и вентиляции

- •1.1. Теоретические предпосылки

- •1.2. Примеры реализации

- •2. Применение частотно-регулируемого

- •3. Модернизация подъемно-транспортных

- •4. Применение регулируемого электропривода

- •5. Оптимизация энергопотребления в частотно-регулируемых приводах

- •6. Энергосберегающие технологии фирмы siemens

- •7. Энергосберегающие технологии фирмы rockwell automation на базе высоковольтных двигателей

- •8. Предложения по внедрению энергосберегающих технологий

- •Более подробную информацию можно получить по следующим адресам:

- •Тел.: (3432) 71-26-55, 71-29-01 угту–упи, этф, Кафедра эапу

- •Литература

1.2. Примеры реализации

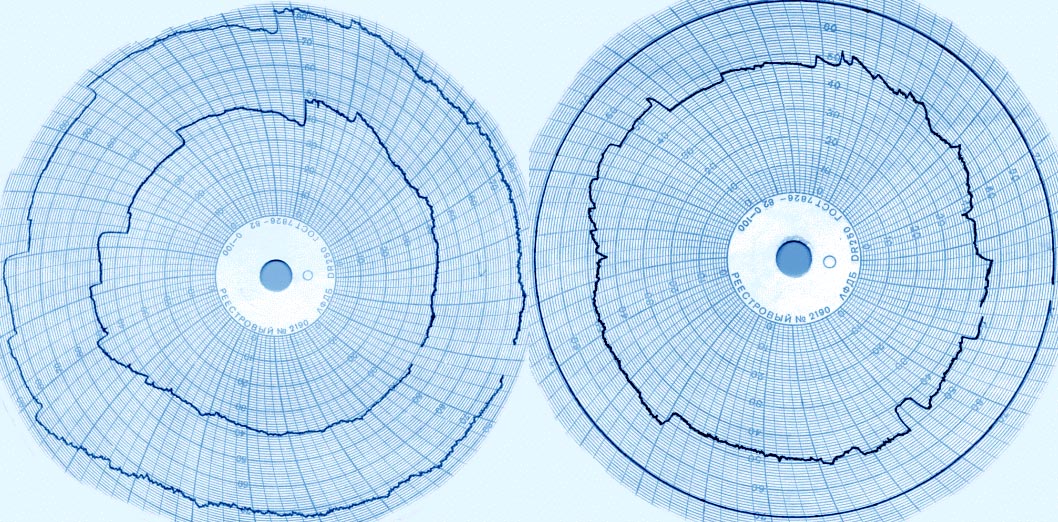

В качестве примера можно привести опыт внедрения частотно-регулируемых электроприводов на насосных станциях холодного водоснабжения г.Екатеринбурга и г.Сухой Лог. Модернизация нерегулируемых электроприводов насосов проводилась сотрудниками кафедры электропривода и автоматизации промышленных установок УГТУ-УПИ. В 1996-1998 г. были установлены 3 частотных преобразователя мощностью 15, 15 и 37 кВт на станции ТП-83 и станции по адресу ул. Цвиллинга 16 в Екатеринбурге, а также преобразователь мощностью 200 кВт на станции обезжелезивания в г. Сухой Лог. Ниже приводятся некоторые результаты замеров расхода воды и электроэнергии, проведенных до и после внедрения преобразователя частоты на станции подкачки ТП-83. На рис.4 показаны диаграммы давления на выходе станции в течение суток. В первом случае (рис 4,а) насос работал на максимальной скорости. Во втором случае (рис 4,б) путем регулирования частоты вращения приводного двигателя производилось автоматическое поддержание постоянства давления при суточном изменении расхода воды. Измерения дали следующие результаты:

§ потребление электроэнергии сократилось на 40%;

§ расход воды уменьшился на 25%;

§ срок окупаемости нового оборудования составил 5-6 месяцев.

Результаты измерений, проведенных на станции обезжелезивания в г. Сухой Лог, показали, что расход электроэнергии снизился более, чем на 50%.

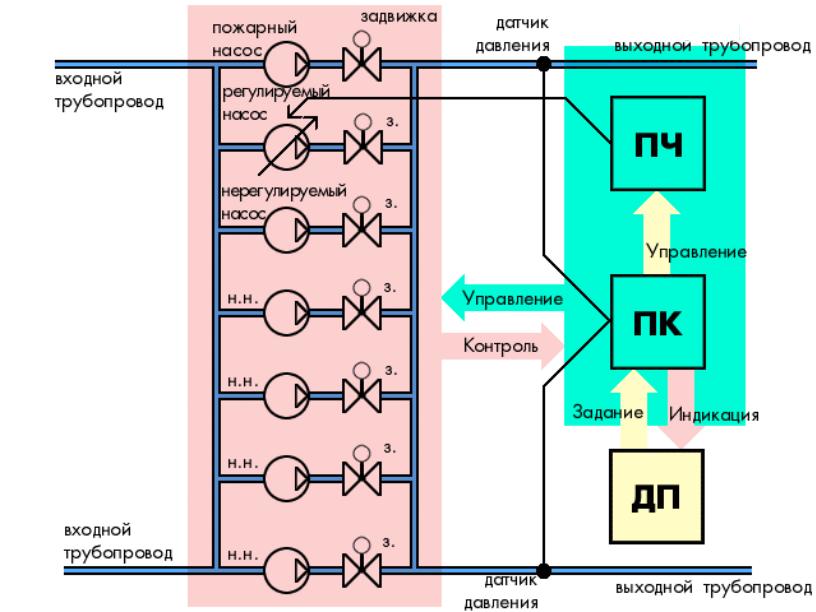

Другим примером использования новых технологий водоснабжения может служить проект электрооборудования, выполненный ЗАО "Тяжпромэлектромет", связанный с расширением хозяйственно-питьевого водоснабжения г. Асбеста, а именно со строительством новой насосной станции 3-го подъема, на которой устанавливаются 7 насосов (рис. 5). Один из насосов оборудован преобразователем частоты (мощностью 75 кВт) для плавного регулирования частоты вращения двигателя. Для автоматического регулирования давления на выходе и управления количеством работающих агрегатов используется программируемый контроллер. Применение одного частотно-управляемого электропривода обеспечивает плавное регулирование давления на выходе всей станции, что обеспечивает высокую эффективность водоснабжения при малых затратах.

а) б)

Рис.

4. Диаграммы суточного изменения давления

на станции ТП-83:

Рис.

4. Диаграммы суточного изменения давления

на станции ТП-83:

а – при использовании нерегулируемого привода;

б

– при регулировании давления

б

– при регулировании давления

Рис. 5. Технологическая схема насосной станции 3-го подъема в г. Асбесте (проект ЗАО "Тяжпромэлектромет" совместно с ОАО "Уральский водоканалпроект"). Обозначения: ПЧ – преобразователь частоты, ПК – программируемый контроллер, ДП – диспетчерский пункт

2. Применение частотно-регулируемого

ЭЛЕКТРОПРИВОДА И СРЕДСТВ АВТОМАТИЗАЦИИ

В ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОМ ПРОИЗВОДСТВЕ

Выплавка высококачественной стали в дуговых сталеплавильных печах (ДСП) в настоящее время становится экономически более целесообразным, чем в мартеновских или другого типа печах. Однако многие существующие ДСП морально и физически устарели, а создание новых требует значительных капиталовложений. Поэтому одним из основных способов решения данной проблемы следует признать модернизацию существующих ДСП.

Так, на ОАО «Уралмаш» летом 2000 года фирмой «Уралтехмаркет» при участии сотрудников кафедры электропривода и автоматизации промышленных установок УГТУ-УПИ была проведена модернизация ДСП №6 объемом 15 тонн. В результате такой модернизации с использованием технических средств фирмы «OMRON» были произведены следующие изменения:

§ аналоговый регулятор мощности дуги заменен на цифровой, построенный на базе программируемого логического контроллера;

§ тиристорные электроприводы постоянного тока заменены частотно-регулируемыми асинхронными;

§ электродвигатели постоянного тока в приводе перемещения электродов заменены на асинхронные;

§ пульт оператора заменен на новый, выполненный на основе цветного промышленного монитора. С монитора осуществляется ввод заданий на текущую плавку, отображается состояние печи, системы защит и автоматики.

Применение современной микропроцессорной техники позволило реализовать оригинальный алгоритм регулятора мощности дуги, существенно увеличить точность и скорость перемещения электродов, что обеспечило стабилизацию мощности дуги в необходимых пределах.

В ходе опытно-промышленной эксплуатации ДСП № 6 получены следующие результаты:

§ уменьшилось время плавки с 3 до 2,5 часов;

§ снизился расход электроэнергии на 12–15%;

§ снизился расход электродов на 8%;

§ повысился средний коэффициент мощности с 0.68 до 0.76;

§ повысилось качество выплавляемой стали за счет меньшего науглераживания.

Рис. 6. ОАО

"Уралмаш". ДСП №6

Рис. 7. Пульт

управления ДСП №6