- •Глава 1. Основные понятия интегрированной системы 14

- •Глава 2. Функции и структуры интегрированных систем 20

- •Глава 3. Взаимосвязь процессов проектирования, подготовки производства и управления производством 45

- •Глава 4. Математическое, методическое и организационное обеспечение, программно-технические средства для построения интегрированных систем проектирования и управления 73

- •Глава 5. Scada-системы, их функции и использование для проектирования автоматизированных систем управления, документирования, контроля и управления сложными производствами отрасли 217

- •Глава 6. Примеры применяемых в отрасли scada-систем 335

- •Глава 7. Пример проекта системы управления в trace mode 6 346

- •Список сокращений

- •Введение

- •Глава 5. Scada-системы, их функции и использование для проектирования автоматизированных систем управления, документирования, контроля и управления сложными производствами отрасли

- •Глава 6. Примеры применяемых в отрасли scada-систем

- •Глава 1. Основные понятия интегрированной системы

- •1.1 Управление производством на основе интегрированных систем проектирования и управления

- •1.1.1 Определение интегрированной системы проектирования и управления

- •1.1.2 Принципы построения современных интегрированных систем

- •Удобство использования

- •Наличие и качество технической поддержки

- •Оценка стоимости инструментальных систем

- •Открытость систем

- •Технологии орс

- •Аппаратная реализация связи с устройствами ввода-вывода

- •Технологии ActiveX

- •2.1.2 Жесткое реальное время для Windows nt

- •2.1.3 Интеграция многоуровневых систем автоматизации

- •2.1.4 Сравнительный анализ и тестирование scada-систем

- •2.1.5 Выводы

- •2.2 Этапы создания и функциональные характеристики систем управления

- •2.2.1 Этапы создания системы диспетчерского контроля и управления

- •2.2.2 Функциональные характеристики scada-систем

- •2.2.3 Функциональные возможности

- •2.2.4 Программно-аппаратные платформы scada-систем

- •2.2.5 Средства сетевой поддержки

- •2.2.6 Встроенные командные языки

- •2.2.7 Поддерживаемые базы данных

- •2.2.8 Графические возможности

- •2.2.9 Тренды и архивы в scada-системах

- •2.2.10 Алармы и события в scada-системах

- •Глава 3. Взаимосвязь процессов проектирования, подготовки производства и управления производством

- •3.1 Стандарты управления предприятием: mrp, mrp II, erp, csrp

- •3.2 Семейство стандартов на системы качества

- •3.2.2 Тезисное выражение требований iso-9000

- •3.2.3 Общие положения

- •3.2.4 Проблемы внедрения и развития систем качества

- •Разработка процедур

- •3.3 Модули для автоматизации финансово-экономических процессов производства: mes, eam, hrm

- •Необходимость внедрения mes

- •Обзор функций t-factory mes – модуля для управления производством в реальном времени

- •Обзор функций t-factory eam – модуля для управления основными фондами, техническим обслуживанием и ремонтами в реальном времени

- •Глава 4. Математическое, методическое и организационное обеспечение, программно-технические средства для построения интегрированных систем проектирования и управления

- •4.1 Нижний уровень интегрированных систем управления

- •4.1.1 Классификация устройств нижнего уровня

- •4.1.2 Концевой выключатель Концевой выключатель двухпозиционный квд-600

- •Автоматический концевой выключатель vb,vba

- •Концевой выключатель ку-701 у1

- •4.1.3 Интеллектуальный датчик

- •Коммуникационный протокол hart

- •Датчики давления серии «Метран-100»

- •4.1.4 Устройства hart-коммуникации

- •Hart-коммуникатор «Метран-650»

- •Hart-модем «Метран-681»

- •Конфигурационная программа h-master

- •Многопараметрический датчик 3095mv

- •4.1.5 Бесконтактный датчик

- •Датчики измерения уровня

- •Оптические датчики

- •Датчик контроля скорости

- •4.1.6 Исполнительные устройства Привода постоянного тока

- •Клапаны электромагнитные для автоматики подогревателей

- •Реле защиты трансформаторов

- •4.2 Основные технические характеристики контроллеров и программно-технических комплексов

- •4.2.1 Характеристика процессора

- •4.2.2 Характеристика каналов ввода-вывода контроллеров

- •4.2.3 Коммуникационные возможности контроллеров

- •4.2.4 Эксплуатационные характеристики

- •4.2.5 Программное обеспечение

- •4.3 Стандартные языки программирования контроллеров

- •4.3.1 Общие сведения по языкам программирования контроллеров

- •4.3.2 Инструментальные системы программирования контроллеров

- •4.3.3 Этапы программирования плк в среде Unity Pro xl V.4.0

- •4.3.4 Примеры программы на языках fbd, ld, sfc, st, il Описание условия задачи

- •Создание программы на языке fbd

- •4.4 Контроллер modicon m340

- •4.4.1 Общие сведения

- •4.4.2 Процессорные модули

- •Структура памяти

- •4.4.3 Модули питания

- •4.4.4 Модули дискретного ввода/вывода

- •4.4.5 Модули аналогового ввода/вывода

- •4.4.6 Счетные модули

- •4.4.7 Модули управления перемещением

- •4.4.8 Сеть Ethernet Modbus/tcp

- •4.4.9 Сетевые модули Ethernet Modbus/tcp

- •4.5 Частотный преобразователь altivar 31h

- •4.6 Протоколы, сети и шины

- •Описание

- •4.7 Общее описание операционных систем реального времени

- •4.7.1 Основные понятия

- •4.7.2 Требования, предъявляемые к операционным системам реального времени при проектировании

- •4.7.3 Особенности операционных систем реального времени Процессы, потоки, задачи

- •Планирование, приоритеты

- •4.7.4 Прерывания

- •4.7.5 Часы и таймеры

- •4.7.6 Стандарты осрв

- •Стандарты безопасности

- •4.7.7 Настраиваемость операционных систем

- •4.8 Характеристики наиболее распространенных операционных систем реального времени

- •4.8.6 Расширения реального времени для Windows nt

- •4.9 Базы данных реального времени

- •4.9.1 Введение

- •4.9.2 Поддержка целостности в классических субд

- •Пессимистический подход

- •Оптимистический подход

- •Сравнение подходов

- •4.9.3 Протоколы управления транзакциями в субд реального времени

- •Пессимистический подход

- •Оптимистический подход

- •Сравнение подходов

- •4.9.4 Системы с устаревшими данными

- •4.9.5 Корректность транзакций

- •4.9.6 Выбор периода для сенсорных транзакций

- •4.9.7 Выбор версии непрерывного объекта

- •4.9.8 Как бороться с перегрузкой системы из-за обилия сенсорных транзакций?

- •4.9.9 Когда обновлять выводимые объекты?

- •4.9.10 Как понизить количество анормальных завершений?

- •4.9.11 Диспетчеризация транзакций

- •4.9.12 Оптимизация под конкретную систему

- •Классификация пользовательских транзакций

- •Субд реального времени в оперативной памяти

- •4.9.13 Использование сложных моделей транзакций

- •Активные базы данных

- •Активные базы данных реального времени

- •4.9.14 Атрибуты транзакции

- •4.9.15 Приоритет «непосредственной» транзакции

- •4.9.16 Приоритет «отложенной» транзакции

- •4.9.17 Заключение

- •4.10 Серверы Введение

- •4.10.1 Виды серверов

- •Серверы приложений

- •Серверы баз данных

- •Файл-серверы

- •«Беспроводной» сервер

- •Прокси-серверы

- •Брандмауэры

- •Почтовые серверы

- •Серверы dhcp

- •Серверы ftp

- •Принт-серверы

- •Серверы удаленного доступа

- •Факс-серверы

- •Серверные приставки

- •4.10.2 Особенности современных серверов

- •Основные требования

- •Масштабируемость

- •Готовность

- •Надежность

- •4.10.3 Особенности архитектуры

- •Оценка производительности

- •4.10.4 Серверы ведущих мировых производителей

- •Серверы ibm

- •4.10.5 Серверы российского производства

- •4.10.6 Проекты с участием серверов Структуры власти

- •Энергетика

- •Энергоснабжение

- •Образование

- •Промышленность

- •Деловые услуги

- •Глава 5. Scada-системы, их функции и использование для проектирования автоматизированных систем управления, документирования, контроля и управления сложными производствами отрасли

- •5.1 Функции интегрированных систем проектирования и управления

- •5.1.1 Trace mode 6: Интегрированная среда разработки

- •Scada-система

- •Softlogic: программирование контроллеров

- •Eam: средства разработки eam-приложений

- •Mes: средства разработки mes-приложений

- •Hrm: средства разработки hrm-приложений

- •5.1.3 Исполнительные модули ис trace mode® 6 Монитор реального времени

- •Горячее резервирование

- •Сервером документирования

- •Сервер архива Регистраторы: серверы субд реального времени siad/sql 6

- •Серверы документирования trace mode и t-Factory

- •Графическая консоль NetLink Light

- •Micro trace mode 6: исполнительный модуль для промышленных контроллеров

- •Для mes/eam/hrm-приложений

- •5.2 Математическое обеспечение в программном комплексе Trace Mode 6

- •5.2.1 Принцип работы монитора. Канал trace mode 6

- •5.2.2 Обеспечение работы распределенных асу

- •5.2.3 Резервирование

- •5.2.4 Автопостроение

- •5.2.5 Математическая обработка данных

- •5.2.6 Архивирование каналов узла

- •5.2.7 Архивирование каналов проекта

- •5.2.8 Отчет тревог и генерация сообщений

- •5.2.9 Файл восстановления

- •5.2.10 Графический интерфейс оператора

- •5.2.11 Генерация документов (отчетов)

- •5.2.12 Защита проекта, его конвертирование из предыдущих версий trace mode

- •5.3.1 Технология разработки проекта в ис

- •5.3.2 Пример создания проекта

- •Создание нового проекта в ис

- •Создание структуры проекта в навигаторе

- •Конфигурирование и разработка структурных составляющих

- •Конфигурирование информационных потоков

- •Выбор аппаратных средств асу

- •Создание и конфигурирование узлов в слое «Система»

- •Распределение каналов по узлам

- •Автопостроение каналов

- •Сохранение проекта в файл

- •Экспорт узлов

- •Запуск проекта

- •5.4 Организационное обеспечение: Классификация объектов структуры проекта в Trace Mode 6

- •5.4.1 Классификация компонентов

- •Шаблоны

- •Источники/Приемники

- •Наборы ресурсов и графические объекты

- •Последовательные порты

- •Словари сообщений

- •5.4.2 Классификация слоев

- •5.4.3 Классификация узлов

- •5.4.4 Назначение групп источников (приемников)

- •Группа «pc-based контроллеры»

- •Группа «Распределенные усо»

- •Группа «Платы ввода-вывода»

- •Платы ввода-вывода

- •Группа «Терминалы»

- •Группа «plc»

- •Группа «Диагностика и сервис»

- •Группа «Генераторы»

- •Группа «Модели»

- •5.4.5 Назначение группы «com-порты»

- •5.4.6 Назначение группы «Словари сообщений»

- •5.4.7 Назначение групп слоя «Библиотеки компонентов»

- •5.4.8 Назначение групп клемм

- •5.4.9 Назначение прочих групп

- •Группы ресурсов

- •Группы шаблонов

- •Группы каналов

- •Дополнительные группы структурирования

- •5.5 Структура проекта Trace Mode 6

- •5.5.1 Редактирование структуры проекта

- •Меню и главная панель инструментов навигатора проекта

- •Управление внешним видом навигатора проекта

- •Создание объектов структуры

- •Имена и идентификаторы объектов структуры

- •Изменение класса канала после его создания

- •Выделение объекта структуры

- •Удаление объекта структуры

- •Копирование и вставка объекта структуры

- •Перепривязка каналов и аргументов при копировании, вставке и перемещении объекта базы каналов

- •Взаимодействие с технологической бд

- •Примеры синхронизации с бд

- •Отображение свойств объектов структуры

- •5.5.2 Окно свойств объекта структуры проекта

- •Вкладка «Информация»

- •Вкладка «Флаги»

- •Вкладка «Аргументы»

- •Вкладка «Атрибуты»

- •5.6 Описание редакторов trace mode 6

- •5.6.1 Редакторы объектов структуры проекта

- •Редакторы каналов

- •Редактор словарей сообщений

- •Редактор клемм

- •5.6.2 Редакторы источников (приемников)

- •Редактор системных переменных trace mode

- •Редактор переменной opc

- •Редактор переменной opc hda

- •Редактор переменной dde

- •5.6.3 Редактор группы шаблонов экранов

- •Базовый редактор группы компонентов

- •Групповое редактирование строковых атрибутов с инкрементированием

- •Групповое редактирование числовых атрибутов с инкрементированием

- •Редактор группы «opc-сервер»

- •Редактор группы «opc hda сервер»

- •Редактор группы каналов слоев «Технология» и «Топология»

- •5.6.4 Вкладки редактора узла

- •Задание параметров узла:

- •Вкладка «Основные» редактора узла

- •Вкладка «Архивы» редактора узла

- •Вкладка «Отчет тревог/Дамп/Параметры» редактора узла

- •Вкладка «Таймауты» редактора узла

- •Вкладка «Дополнительно» редактора узла

- •Глава 6. Примеры применяемых в отрасли scada-систем

- •6.1 Vijeo look – система класса «человеко-машинный интерфейс» (hmi)

- •6.1.1 Представление hmi

- •6.1.2 Совместимость приложений Vijeo Look

- •6.1.3 Установка продукта Vijeo Look Установка Vijeo Look и его различных компонентов

- •6.1.4 Основные инструменты Vijeo Look

- •6.1.5 Панели инструментов в Vijeo Look

- •6.1.6 Описание основных функций меню «Вставка»

- •6.1.8 Настройки ofs Конфигуратора

- •Глава 7. Пример проекта системы управления в trace mode 6

- •7.1 Проект «автоматизированный участок получения пара с применением электропарогенератора»

- •7.1.1 Описание технологического процесса

- •7.1.2 Создание проекта

- •7.1.2.1 Описание параметров

- •7.1.2.2 Описание графических экранов и программ

- •7.1.2.3 Заполнение базы данных

- •7.1.2.4 Составление схемы переходов

- •Список литературы

- •450062, Республика Башкортостан, г. Уфа, ул. Космонавтов, 1

- •453, Республика Башкортостан, г. Стерлитамак,

4.1.3 Интеллектуальный датчик

Современное высокотехнологичное производство предъявляет повышенные требования к точности измерения, безопасности и надежности измерительных приборов. Эту задачу успешно решают приборы с микропроцессорной электроникой, способные к взаимодействию с управляющими устройствами, а в некоторых случаях – и к самостоятельному исполнению роли управляющего устройства посредством коммуникационных протоколов обмена данными. Такие приборы называются интеллектуальными.

Интеллектуальный датчик способен самостоятельно подстраиваться под условия эксплуатации и непрерывно регулировать свою чувствительность в целях достижения максимальной эффективности. Своим «интеллектом» датчики обязаны микропроцессорным технологиям. Микропроцессор – это мозг датчика, позволяющий устройству «изучать» условия, в которых оно работает. Являясь самообучающейся микропроцессорной системой, такой датчик способен обрабатывать большие объемы информации с высокой скоростью. Именно благодаря микропроцессорам сегодня у пользователя есть весьма удобные в установке, настройке и применении датчики [81].

Рисунок 4.1.6 – Датчики «Метран»

Научно-технический и производственный потенциал промышленной группы «Метран» позволил в сжатые сроки разработать и организовать серийное производство нового интеллектуального поколения средств автоматизации, в соответствии с рисунком 4.1.6. Эти изделия по своим техническим характеристикам, эксплуатационным и функциональным возможностям не имеют аналогов среди приборов, производимых в России, и являются первыми серийными российскими датчиками давления и температуры с цифровым выходным сигналом в стандарте HART [58].

С появлением на российском рынке интеллектуальных отечественных датчиков технический уровень и безопасность эксплуатации технологического оборудования могут быть значительно повышены и получен принципиально новый уровень управления и контроля за технологическими процессами в важнейших отраслях промышленности: газовой, нефтяной, химической, металлургической, на объектах тепловой и атомной энергетики и др.

Коммуникационный протокол hart

Наличие микропроцессорной электроники позволяет сделать датчики действительно интеллектуальными, так как появляется возможность применения средств коммуникации между датчиком, различными управляющими устройствами и исполнительными механизмами. В настоящее время возможности обмена данными в АСУ обеспечиваются множеством коммуникационных протоколов – например, протоколом HART или полностью цифровыми Fieldbus-протоколами.

HART-протокол занимает промежуточное положение между аналоговыми и цифровыми и по сути является цифровым усовершенствованием токовой петли 4-20 мА, при этом сохраняется полная совместимость с существующими линиями 4-20 мА. Фактически, датчиками с поддержкой HART-протокола можно заменять аналоговые и использовать все преимущества цифрового обмена уже в действующих аналоговых системах.

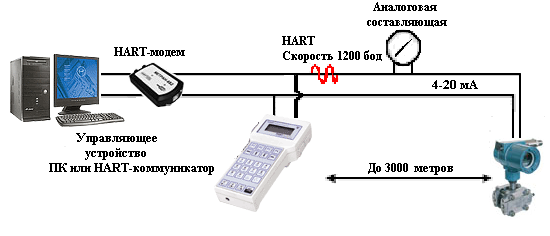

Рисунок 4.1.7 – Гибридный режим работы датчика

Благодаря этому, переход на интеллектуальный КИП можно сделать постепенным. Датчики, поддерживающие HART-протокол, обладают всеми свойствами аналоговых приборов, предоставляют возможность удаленного считывания значения измеряемого параметра в заданных единицах измерения (наличие индикатора на датчике в этом случае необязательно), обладают более высокой точностью и, кроме того, имеют широкий набор дополнительных возможностей по удаленной настройке, диагностике и конфигурированию. Управление интеллектуальными датчиками осуществляется с помощью портативного HART-коммуникатора или с персонального компьютера, оснащенного необходимым программным обеспечением и HART-модемом.

HART-протокол использует принцип частотной модуляции для передачи цифрового сигнала. Для передачи логической «1» HART-протокол использует один полный период частоты 1200 Гц, а для передачи логического «0» два неполных периода 2200 Гц.

Как видно на рисунке 4.1.7, HART-составляющая накладывается на токовую петлю 4-20 мА. Поскольку среднее значение синусоиды за период равно «0», то HART никак не влияет на измерительный сигнал 4-20 мА.

HART-протокол построен по принципу «главный-подчиненный», то есть полевое устройство отвечает по запросу системы.

Рассмотрим режимы работы интеллектуального датчика. Датчик может работать в гибридном режиме (режим совместимости с токовой петлей 4-20 мА), а также в многоточечном режиме.

Режим совместимости с токовой петлей 4-20 мА в соответствии с рисунком 4.1.7. Обычно в этом режиме датчик работает в аналоговых АСУТП, а обмен данными по HART-протоколу осуществляется через HART-коммуникатор или компьютер. При этом можно удаленно осуществлять полную настройку и конфигурацию датчика на расстоянии до 3000 м. Таким образом, оператору не нужно обходить все датчики на предприятии, он может настроить их все непосредственно со своего рабочего места.

В многоточечном режиме датчик работает в режиме только с цифровым выходом. Аналоговый выход автоматически устанавливается в 4 мА и не зависит от входного сигнала. Информация об измерительном сигнале считывается по HART-протоколу. К одной паре проводов может быть подключено до 15 датчиков. Их количество определяется длиной и качеством линии, а также мощностью блока питания датчиков. Каждый датчик в многоточечном режиме имеет свой уникальный адрес от 1 до 15, и обращение к датчику идет по этому адресу. Коммуникатор или АСУТП определяет все датчики, подключенные к линии, и может работать отдельно с каждым из них в соответствии с рисунком 4.1.8.