- •2. Приобретение навыков определения величины твердости мягких, средней твердости и твердых материалов при помощи твердомеров типа тк и тш.

- •Протокол испытания на твердость по методу Бринелля

- •Ориентировочный выбор наконечника и нагрузки при испытании на приборе типа тк ( гост 9013-59)

- •Протокол испытаний на твердость по методу Роквелла

Протокол испытания на твердость по методу Бринелля

Наименование материала |

Диаметр шарика D, мм |

Нагрузка Р, кН |

Диаметр отпечатка d, мм |

Твердость по Бринеллю НВ, МН/м2 |

Предел прочности σвр, МН/м2 |

|||||

1 |

2 |

3 |

1 |

2 |

3 |

Ср. |

||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

|

|

|

|

|

|

|

|

|

|

Измерение твердости вдавливанием алмазного конуса или стального шарика. (Метод Роквелла, по ГОСТу 9013-59)

Твердость по методу Роквелла определяют по глубине вдавливания в испытуемую поверхность стального шарика диаметром 1,588 мм (1/I6") при нагрузке 980 Н или алмазного конуса с углом 120° при нагрузке 588 и 1470 Н.

При испытании сначала прикладывает предварительную нагрузку Р0 равную 98 Н, а затем нормальную Р, разную 588, 980 или 1470H.

Разность глубин проникновения шарика или конуса (под нагрузками характеризует твердость (рис.4). Чем меньше эта разность, тем тверже испытуемый материал, и наоборот, чем больше эта разность, тем мягче материал.

Число твердости до Роквеллу определяют по формуле

НR = [К – (h – h0)] / с,

где h0 - глубина внедрения наконечника под действием предварительной силы Р0, мм;

h - глубина внедрения наконечника под действием общей нагрузки , мм;

К - коэффициент, зависящий от формы внедряемого тела: для шарика К=0,26мм, для конуса К=0,2мм;

с -цена деления циферблата индикатора, с = 0,002 мм.

Рис.4. Схема определения твердости по Роквеллу:

1 - углубление конуса под предварительной нагрузкой Р0; 2 - под общей нагрузкой Р;

3 - глубина внедрения конуса под действием нагруки Р0 (после снятия основной нагрузки).

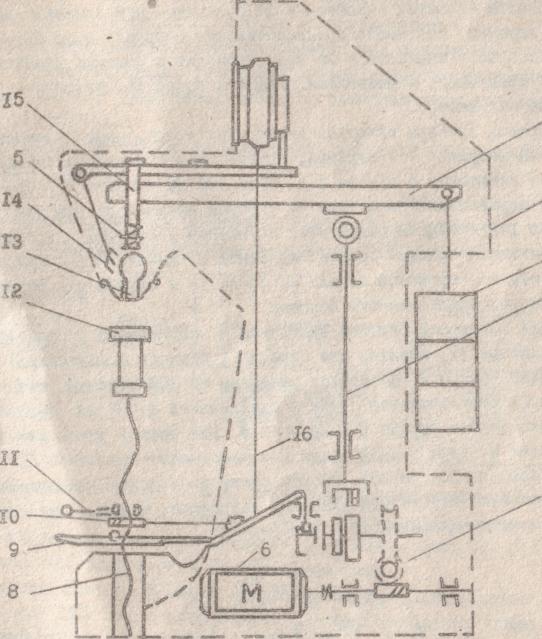

Схема прибора ТК душ определения твердости по Роквеллу приведена на рис.5. Этот прибор состоит из рычажного устройства с индикатором 17, механизма подъема, привода с электродвигателем 6, смонтированных в закрытом чугунном литом корпусе 2.

В приборе использован механизм рычажного типа, состоящий из подвески с грузом 3, обеспечивающий с помощью рычага I создание необходимой испытательной нагрузки , шпинделя 15, на конце которого винтом крепится наконечник 14 с шариком или алмазным конусом 13, пружины, создающей предварительную нагрузку в 98 Н.

Установку индикатора на нуль проводят с помощью барабана 10, смонтированного в механизме подъема и троса 16, закрепленного на ранте индикатора.

Привод прибора включает электродвигатель, одноступенчатый червячный редуктор 7 и кулачки, профили которых рассчитаны на проведение испытаний с циклом 5 с. Передача от привода к грузовому рычагу осуществляется штоком 4, который верхней частью удерживает рычаг I в исходном положении, а нижний упирается в толкатель.

Механизм подъема состоит из винта 8, маховика II, направляющей втулки, пусковой педали 9, стола 12 и служит для подъема и опускания испытываемого образца.

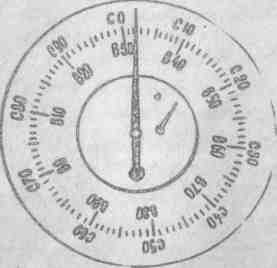

При испытании глубина вдавливания наконечника отражается на индикаторе 17, имеющем две стрелки ( большую и маленькую) и циферблат (рис.6). Циферблат разделен на 100 делений, каждое из которых соответствует глубине вдавливания 0,002 мм. Циферблат двушкальный - черный С и красный В. Для точной установки большой стрелки с нулем черной шкалы С кольцо может вращаться при повороте барабана 10 (рис.5), смонтированного в механизме подъема. Большая стрелка служит для указания твердости, малая - для контроля величины предварительного нагружения.

Рис. 5. Кинематическая схема прибора Роквелла (типТК):

I - грузовой рычаг, 2 – конус, 3 – грузы, 4 - шток, 5 - пружина, 6 - электродвигатель,

7 – редуктор, 8 – винт, 9 - пусковая педаль, 10 - барабан, II - маховик, 12 – стол,

13 -конус, 14 – наконечник, 15 – шпиндель, 16 - трос, 17 – индикатор.

Рис.6. Циферблат индикатора.

Предварительная нагрузка при испытании создается вращением маховика II, когда стрелка маленькая дойдет до красной точки на циферблате, а большая установится приблизительно в вертикальном положении (рис.6). После этого циферблат индикатора поворачивают до совмещения большой стрелки с нулевым делением шкалы С.

Приложение основной нагрузки на образец при испытании осуществляется с помощью привода, который получает движение от электродвигателя. Включают двигатель тумблером расположенным на передней стороне прибора.

В зависимости от твердости материала, выбирают нагрузку, шкалу и наконечник (табл.4).

Таблица 4.